基于UG二次开发的参数化车身涂胶工艺系统设计

陈丹丹,王建军

(上汽通用汽车有限公司 整车制造工程部,上海 201201)

0 引言

在汽车生产过程中,不可避免地会使用涂胶工艺来降低生产成本,提高汽车的舒适性和安全性。借助胶粘剂在固体表面上所产生的粘合力,将同种或者不同的材料牢牢地连接在一起,在减轻了汽车重量的同时还有效地保证了汽车的密封性。然而,在实际的生产过程中,汽车行业内各主机厂车身胶数模往往以实体格式存在于数模,连接板材、长度等参数信息都不与胶数模关联,无法进行涂胶数模检查。另一方面,一个区域内车身胶体是一个整体数模,在Tecnomatix系统中无法根据工艺分配到工位及操作。这就导致了车身制造中虚拟评估和工艺规划的效率降低。

针对该问题,本文基于UG使用UG/Open开发了参数化车身涂胶工艺系统,将车身胶按照连接板材的不同来分段并赋予参数,包括所连接板材、长度等属性,支持将来的全自动化虚拟评估及全数字化工艺规划。对于实现汽车行业智能制造具有重要意义。

1 参数化涂胶工艺的实现

1.1 基于UG的二次开发

UG/OPEN 是一些列UG开发工具的总称,其UG软件是由UG/OpenAPI、UG/OpenGRIP、UG/OpenMenuScript及UG/OpenUIStyler 4个部分所组成[1,2]。

本系统选用UG/OpenAPI作为开发工具。UG/OpenAPI又称UserFunction,是一个允许程序访问并改变UG对象模型的程序集。UG/OpenAPI可以对UG的图形终端、文件管理系统和数据库进行操作,封装了近200个UG操作的函数。可使用C或者C++编程语言。

选用Block UI Styler开发UG风格对话框。相较于之前的UIStyler,Block UI Styler比较有针对性,并且更加完善。可以方便地添加各种控件,让用户更方便更高效地与UG进行交互。

1.2 参数化设计方法

任何零件,都是由一系列的应用特征组合而成。在特定的生产环境和设计条件下,只有其中几个特征是决定零件工艺的决定性因素,这些特征抽象出来后就成为了零件的参数。参数化工艺设计的目的就是根据这些参数信息,定义零件的几何约束和尺寸越是来完整表达一个零部件模型,并建立起零件内各种特征和各个不同部件之间的相关关系[3~5]。

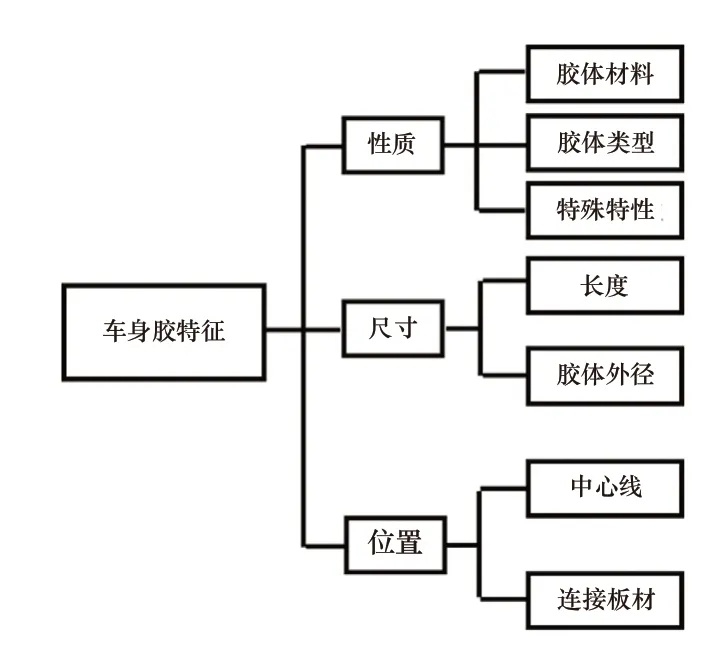

基于参数化设计的思想,要实现参数化设计,就必须建立零件的参数化模型。首先以车身胶本身的材料类型、中心线位置、长度等工艺参数为主,分析车身胶的建模特征,从特征中抽象出特征参数和各个特征参数间关联和约束,进而得出车身胶的参数模型,如图1所示为车身涂胶工艺中的特征。车身涂胶工艺过程中需要定义的特征有胶体的种类与材料,胶体外径以及胶体中心线。车身涂胶工艺的其他特征可以通过UG具有的很强的自动提取功能来获得。

2 参数化涂胶工艺系统设计

图1 车身胶特征示意图

在模型创建过程中,通过改变设计变量来驱动生成新零件,如图2所示为参数话涂胶工艺设计流程。通过人工选取已有胶体中心线信息,接下来,对胶体及其周围零件进行检查,然后根据所连接零件的配合关系在边界处将中心线分段修剪。再按照顺序对每段中心线赋予连接零件零件号、长度、胶体材料等信息,最后根据每段胶体中心现生成胶体数模,导出工艺参数。

图2 车身涂胶工艺系统示意图

2.1 车身胶定位与检查

通过人工选取如车身胶材料、中心线等已有车身胶的信息,确定车身胶相对于坐标轴的位置关系,之后通过系统,自动查找中心线附近零件,判断识别零件配合关系,并且通过对于车身胶平面间隙和宽度的检查,实现对车身胶几何形状的控制,即完成了车身胶图形的全约束。

胶体中心线的形式有以下几种:A.单件上胶路连续;B.单件上胶路不连续;C.多件上胶路连续;D.环状胶路;E.不规则胶路,如图3所示。为实现在不同情况下的中心线的准确,中心线的确认主要有三种方法:1)直接选择一条连续曲线;2)选择两条曲线,程序自动计算两条曲线的中心线;3)选择一组连续面面上的一组连续边,设定偏置值,程序自动计算选择的边在面上偏置后的曲线。

车身胶平面间隙的检查主要通过程序在中心线上每隔一定距离取一点,测出该点到一侧钣金面间最近距离的点P1。之后测量P1点所在曲率半径,若曲率大于一定数量,则视为该点为平面,否则为圆角。再测量P1到另外一侧钣金面间距离,当超出一定距离后发出报警。

图3 胶体中心现形式示意图

2.2 车身胶自动分段修剪技术

中心线确定后,遍历所有底层组件内的实体片体,寻找距离中心线一定距离内的实体,并记录其组件名称,再按照其距中心线起点距离的顺序排序。之后按照如下规则对车身胶进行分段或修剪处理:

规则1当胶体中心线连接板材有一种或多种不同的组合时,胶体中心线需要在每相邻两种配合分界点进行打断分段。例如图4所示有A+D组合、B+D组合、B+E组合及C+E组合。需要在胶体中心线每两个相邻配合的分界点进行打断分段。

图4 分段修剪规则1示意图

规则2胶体中心线关联配合的板材间一侧零件有搭界关系形成空腔时,胶体中心线需要在形成空腔的范围内任意位置打断。如图5所示,胶体中心线有连接两种板材配合,即A+B与A+C,胶体中心线应分为两段,断点应在图示两虚线中间任一位置。

图5 分段修剪规则2示意图

规则3胶体中心线连接一个或多个不连续板材时,胶体中心线需要按照距胶体中心线最近距离的零件在每相邻两种配合分界点进行打断,且当无法找到胶体中心线两侧都有零件的情况下时,修剪该段胶体中心线。如图6所示,胶体中心线连接五种板材配合,即A+B、A+C、A+D、A+E,胶体中心线应在图示黑点处打断,其中由于B零件与C零件间没零件存在,故对其之间的胶体中心线进行修剪,A与E存在两侧都有零件,所以对其进行连接。

图6 分段修剪规则3示意图

2.3 车身胶实体生成

根据打断修剪得到的胶体中心线(不能基于过程线段,如投影、桥接等线段),将指定直径的圆沿中心线扫掠生成圆柱,形成实体模型。当胶体不在零件表面或者侵入零件时,系统可在一个可选范围内自动识别关联零件并投影至零件表面形成胶路。最后统计每段圆柱中的中心线长度、重量,并在每段胶体上添加编号、长度、重量等信息。

2.4 胶数模自动导出

系统支持将在UG中已生成的胶体数模导出至Tecnomatix系统中,同时可导出Tecnomatix系统可识别的xml格式文件以及每段胶体的jt格式数模。在xml文件中包含长度、材料、关联板材等信息,并可在Tecnomatix系统中显示。如图7所示。另外系统可将参数化的每段胶体作为一个object导出,支持在视图中点选或框选零件,或者在AssemblyNavigation中点选或复选,完成涂胶数模根据关联零件工位的工艺自动分配。

图7 车身涂胶工艺系统使用过程

3 应用实例

以某车身零件为例,如图8所示。首先在Settings中选择板间可能存在的间隙大小、材料类型、胶体外径等信息,之后通过SelectCenterlines选项选择需要分析的胶体中心线,再通过FindthematchingParts来自动选择关联的零件,并且根据所连接零件的配合关系在边界处将中心线分段修剪并对每段中心线赋予连接零件号、长度、胶体材料等信息,也可以通过SelectComponents手动选择候选的关联零件,此时分析将基于已选择的零件进行,提高了整体的效率。最后再使用系统导出jt文件,完成分析。系统的分析精度由系统的距离误差控制,当该值变大时,分析的精确度变差,速度加快;当该值减小时,分析的精确度提高,速度变慢。可根据不同的需求调整。

图8 车身涂胶工艺系统使用过程

4 结语

本文通过对UG的二次开发,根据胶路中所连接的板材不同分段生成胶体,并赋予胶体连接零件、长度、材料参数信息等。同时,可将生成的分段后的胶体导出,生成Tecnomatix系统可识别的XML格式文件以及每段胶体的jt格式数模文件。实践结果表明,该系统可有效提高虚拟评估车身胶、KPI统计及创建涂胶标准文件的工作效率,同时可有效避免工艺规划时车身胶分配错误。

——目镜套筒