基于粒度结构分析的数控机床制造信息资源自动化检测方法

王 煜,叶 赛,范文涛

(1.广东金融学院 互联网金融与信息工程学院,广州 510521;2.通用电气(中国)有限公司,北京 100176)

0 引言

数控机床是一种装有程序控制的系统的自动化机床,在现代化制造车间中有着举足轻重的作用。为提高数控机床的加工精度,准确辨识数控机床刀具的位置,需要检测数控机床的制造信息资源[1]。在以往的制造方式下,制造信息资源都是在特定的模块内进行组织的,由于制造信息资源管理中的体系不完备,都将会导致制造信息资源发生重复出现的情况,而且还使基础信息共享和同步都很难实现,严重的影响信息系统的充分集成,为此,提升制造信息资源的检测精度已经成为当前相关领域的研究重点[2]。

目前很多专家学者们对数控机床制造信息资源自动化检测进行了研究,也都取得了一定的成果。文献[3]提出基于MTConnect协议的数控机床数据采集方法。该方法设计了系统的数据库结构,据此开发了数控机床数据采集系统,完成了数控机床制造信息资源的检测。该方法完成时间较短,但是检测准确率相对较低。文献[4]提出了一种基于旋转轴综合误差测量的信息资源检测方法。根据数控机床刀具绕旋转轴转动时的理论坐标与实际坐标的误差数据,得到误差辨识数据,通过检测得出信息资源数据。该方法具有一定的检测准确率,但是在分析的过程中,能量消耗较大。

针对上述这种情况,文中提出一种新的基于粒度结构分析的数控机床制造信息资源自动化检测方法方法。测试结果表明,该方法对制造信息资源元数据粒度结构分析的完成时间较短、准确率较高、能量消耗较少,具有一定的应用价值。

1 数控机床制造信息资源元数据粒度结构分析

1.1 粒度结构的表达形式

粒度结构模型具有可拓展性及可分解性的特点,粒度结构的层次分明,能够精准分析结构复杂的制造信息资源系统,准确检测元数据信息[5]。

分析制造信息资源系统,得到制造信息资源元数据粒度结构模型,具体过程如下所述:

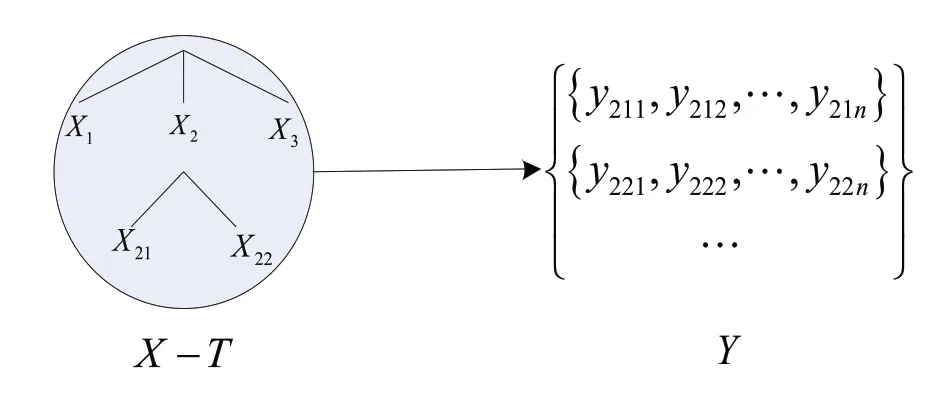

将数控机床制造信息资源元数据问题转化成一个用三元组(X,F,T)来表示的形式,其中X代表元数据中所有元素集合,F代表元数据中数据属性之间的映射关联规则,利用函数F:X→Y来进行描述,Y代表在欧式空间中元数据的集合,T代表元数据粒度结构,描述元数据粒度所有元素之间存在的相互关系,利用图1可以给出,将制造信息资源元数据粒度通过某种属性来对元数据中所有元素集合进行划分的度量[6]。

图1 数控机床制造信息资源元数据粒度表达形式

制造信息资源元数据粒度结构的表达形式包含下面几个优势:

第一个是元数据中所有元素集合的可拓展性,也可以将其理解成是可以通过需要条件来扩大元数据问题所涉及的元素。

第二个是对象集的可分解性,可以将其理解成是通过元数据所有元素集合中各个元素之间的关联来对制造信息资源元数据粒度问题进行分解。

通过上述分析得出,数控机床制造信息资源元数据粒度结构的层次结构都比较清晰,利用这个表达形式可以对内容结构相对复杂的制造信息资源系统提供有效的检测手段[7]。

1.2 元数据粒度结构分析

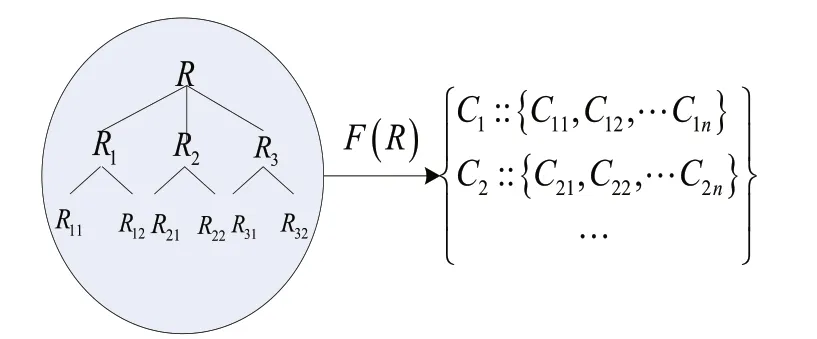

引入引入粒度结构分析方法,来找出产品制造过程中各种制造信息资源元数据对象和它的特征信息。首先建立制造信息资源元数据粒度结构模型,如图2所示。

步骤1:获取数控机床制造信息资源元数据对象和它的特征[8]。

图3 数控机床制造信息资源元数据对象和它的特征获取

1)R代表元数据的对象集;Ri代表资源类型,它主要划分为产品资源类、人力资源类和组织资源类等;Rij代表不同类型中所含有的资源对象。

2)F(R)代表数控机床制造信息资源元数据对象的特征映射体系;主要利用它来表述制造信息资源元数据对象对整个生命周期产品的研发过程进行映射的关联规则,按照每个产品研发过程来对制造信息资源元数据对象主要特征的加工处理,以此来获取出每个资源元数据对象的特征[9]。

3){C1,C2,…}代表数控机床制造信息资源元数据对象的特征集合;Ck(k=1,2,3,…)代表相对于元数据集合R中的对象Rij,通过{Ckn}来组成,Ckn代表制造信息资源元数据对象的具体特征,通过制造信息资源元数据对象在各个研发过程中进行映射来获得,是反映资源元数据对象的主要特征属性。

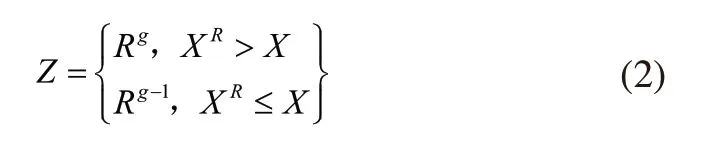

步骤2:制造信息资源元数据对象的特征组织结构。

图4 数控机床制造信息资源元数据对象的特征组织结构

1)G(C)代表制造信息资源元数据对象的特征组织结构,通过来组成,其中G1(C)代表一种编码方式,它可以组成元数据对象编码的特征组合形式;G2(C)代表整个系统的需求,用来表述各个系统需求的特征组合形式。

2){Gi{Cij}}代表制造信息资源元数据对象的特征组合形式的集合,根据G(C)的组织结构来对Ckn的组合进行操作[10]。

2 基于元数据粒度结构的数控机床制造信息资源自动化检测

根据上文得出的制造信息资源元数据粒度结构模型,进行数控机床制造信息资源的自动化检测,具体过程如下:

针对数控机床制造信息的自动采集问题,由于数控机床受到电磁干扰的影响,射频识别设备无法准确采集其制造信息,因此本文采用德国巴鲁夫公司所生产的专业级RFID设备,并通过PLC连接数控系统,完成数控机床制造信息的精准采集,能够为刀具的位置辨识与寿命预测提供精确信息[11]。

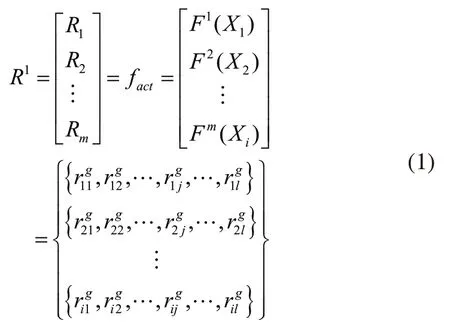

由于采集到的制造信息中含有重复的数据,需要根据元粒度结构模型,描述数控机床制造信息资源内部元素之间信息交互和它们的属性关联,即描述数控机床制造信息资源关键属性结构化的数据,用表示,式中Rg代表第g粒度层次上的元数据,XR代表采集的数控机床制造信息。

式中,fact可以选取eig函数;l代表制造信息资源元数据元素集合的维度,代表为第g个粒度层次上的元数据i是否能够代替第j维度上的元数据,当它为1的时候能够代替,否则不能[12]。

通过制造信息资源元数据粒度结构模型,能够有效去除数控机床制造信息资源中的重复数据,得到精准数控机床制造信息资源元数据,并以此建立数控机床制造信息资源自动化检测模型。

式中,X为数控机床制造信息资源系统数据的平均值,当采集到的数控机床制造信息数据量大于该值时,输出数控机床制造信息资源元数据,反之则输出G-1粒度层次上的元数据[13~15]。

根据自动化检测模型,完成数控机床制造信息资源的自动化检测。

3 实验与结果分析

为了验证所提出基于粒度结构分析的数控机床制造信息资源自动化检测方法的综合有效性,需要进行一次测试,测试环境为lntel(R) Core(TM)2 Duo CPU E7400,主频为2.80GHz,内存为2.00GB配置的PC机上,以元数据管理平台为测试平台,采用文献[3]、文献[4]提出的方法为实验的对照组,分别从分析检测准确率、检测时间及检测过程能量消耗三个方面进行测试,测试结果如图5所示。

分别采用所提方法与文献[3]方法和文献[4]方法进行制造信息资源的检测准确率(%)对比,测试三种方法在分析数据数量为20、40和60个时的检测准确率,准确率计算公式为:

图5 数控机床制造信息资源检测界面

其中,A0为成功判断是否重复的数据,A为总数据。

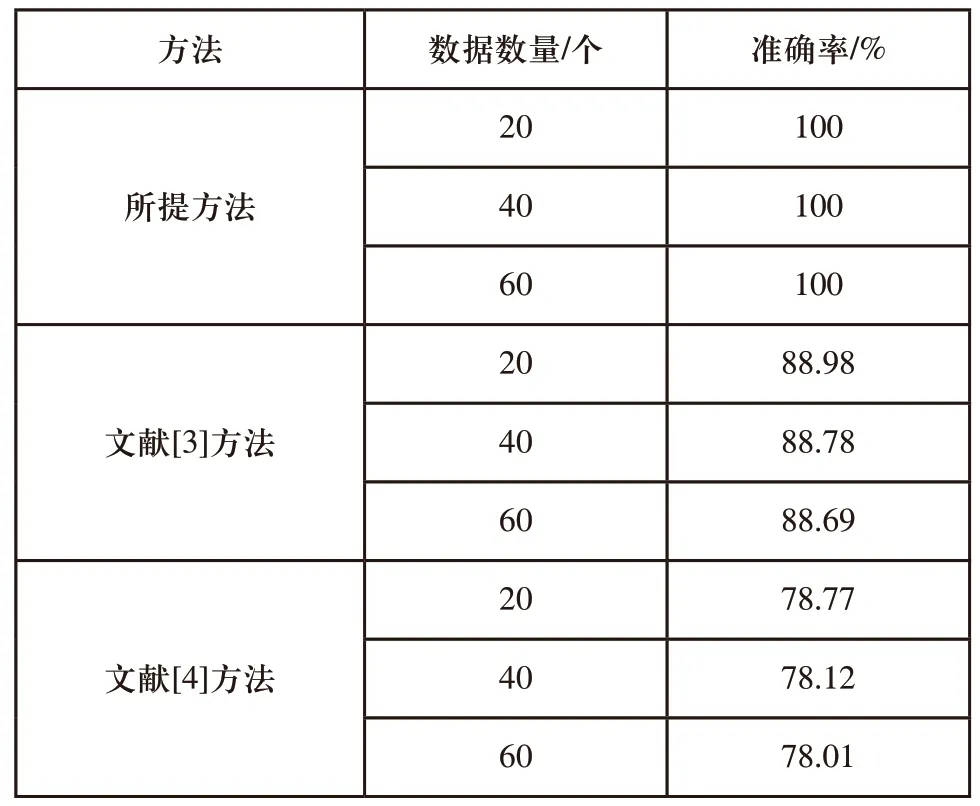

根据准确率计算公式,得到分析准确率测试结果如表1所示。

表1 不同方法检测准确率对比

分析表1可以看出,所提方法在数据数量为20个、40个、60个时,制造信息资源检测准确率都为100%;而文献[3]方法和文献[4]方法在数据数量为20个、40个、60个时,检测准确率都明显低于所提方法分析准确率,通过对比可知,采用所提方法得到数控机床制造信息资源检测的准确率高,具有较好的分析效果。

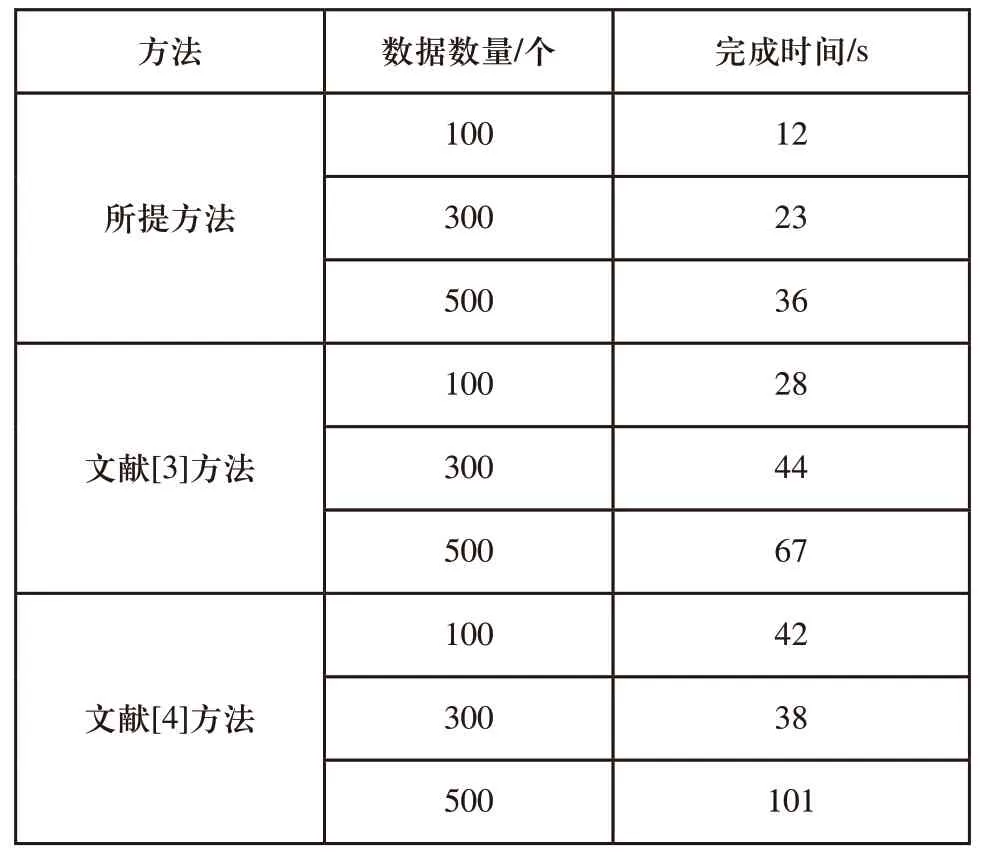

在测试了检测准确率的基础上,进一步测试三种方法的检测时间(s)。分别测量三种方法检测100、300及500个制造信息资源数据的完成时间,测试结果如表2所示。

分析表2可以看出,3种方法在检测相同数量的制造信息资源时,所提方法的检测时间都明显低于文献[3]方法和文献[4]方法,通过对比可知,所提方法完成数控机床制造信息资源检测的时间较短,效率高。

表2 不同方法检测时间对比测试

测试三种方法检测数控机床制造信息资源的能量消耗(bit)情况,计算公式如下:

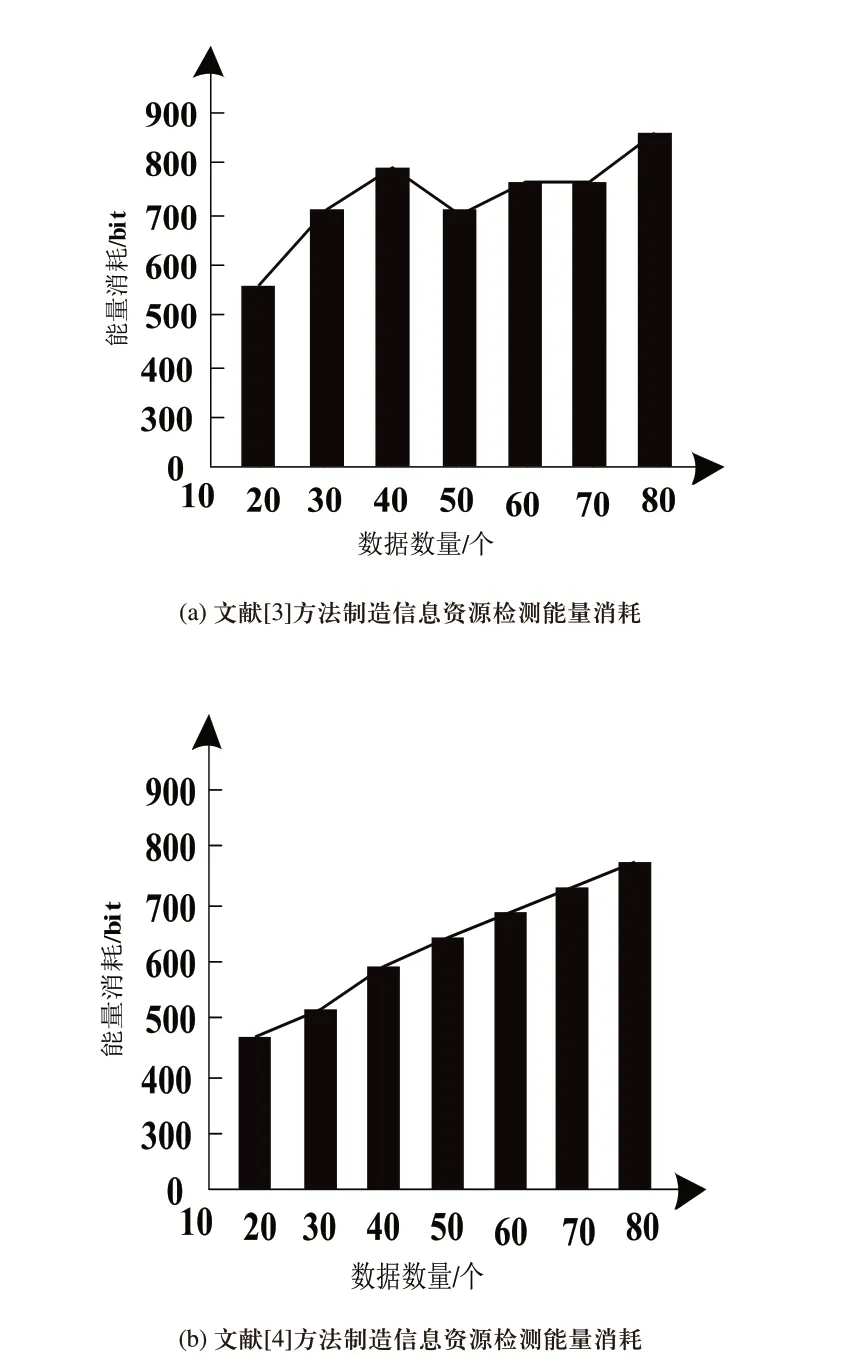

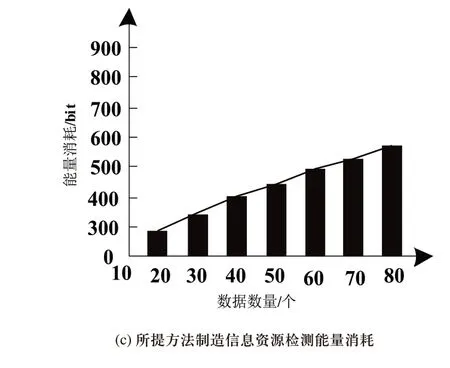

式中,s为制造信息资源数据个数,j为单位数据能耗量。根据式(4)得出测试结果如图6所示。

图6 不同方法制造信息资源检测能量消耗对比测试

分析图6可以看出,随着数据数量的不断增加,3种方法的能耗也随之增加,当数据数量为80个时,所提方法的制造信息资源检测能量消耗大约为550bit,文献[3]方法的制造信息资源检测能量消耗大约为780bit,文献[4]方法的制造信息资源检测能量消耗大约为860bit,通过对比可知,所提方法检测数控机床制造信息资源的能量消耗最小,具有一定的应用价值。

4 结语

本文提出了一种基于粒度结构分析的数控机床制造信息资源自动化检测方法。该方法通过对数控机床制造信息资源元数据技术的分析,得到制造信息资源元数据粒度结构模型,在此基础上,采集数控机床制造信息,根据元数据粒度结构模型去除了采集到的制造信息中的重复数据,以此构建数控机床制造信息资源自动化检测模型,完成数控机床制造信息资源的自动化检测。经过测试结果表明,该方法对数控机床制造信息资源的检测时间较短、检测准确率较高、能量消耗较少,说明该方法能够高效准确的完成数控机床制造信息资源检测,在提高数控机床的加工精度、预测机床使用寿命等方面具有一定的应用价值。