阿洛丁1200S处理工艺参数对铝合金耐盐雾腐蚀性能的影响

(航空工业成都飞机工业(集团)有限责任公司,成都 610092)

阿洛丁1200S处理工艺是一种化学氧化技术,常用于铝合金的表面防护,以提高基体的耐蚀性以及基体和漆层的结合力,在飞机[1]、航空发动机[2-3]、机载电子设备的制造、维修过程中广泛应用[4-5]。阿洛丁1200S处理工艺为汉高公司的专利产品,其成分保密,因此只能通过添加原料来进行槽液维护,常因其pH超出溶液控制范围而造成槽液的报废;同时各个工序槽液成分和工艺参数控制不到位也会导致其产品在盐雾试验中出现不合格的情况[6],由于影响阿洛丁1200S处理过程因素多,很难找到造成其产品耐盐雾腐蚀性能不合格的关键因素并加以控制。波音公司要求按照ASTM B 117-2011《盐雾设备的操作标准》对经过阿洛丁1200S处理的试样进行168 h的中性盐雾试验,将耐盐雾腐蚀性能作为产品质量控制的指标,通过工艺控制试验寻找影响试样耐盐雾腐蚀性能的关键因素,建立监控方法是解决阿洛丁1200S处理工艺稳定性和产品质量一致性的唯一途径。

本工作从原材料差异,前处理,阿洛丁1200S处理时间、含量和pH,以及后处理等方面,对阿洛丁1200S处理工艺控制的全要素进行了研究,以耐盐雾腐蚀性能为评价标准,寻找影响工艺控制的关键因素,达到稳定生产的目的,同时可以将该生产线的研究成果作为经验推广到其他表面处理生产线。

1 试验

1.1 试验材料

试验材料为2024-T3铝合金,试样尺寸10 in×3 in×0.032 in(254 mm×76 mm×0.8 mm),共制备了400片试样。

1.2 工艺配方及工艺流程

对试样先进行阿洛丁1200S处理。阿洛丁1200S处理液的主要成分为阿洛丁1200S (7.5~22.5 g/L),pH为1.3~1.8。操作温度为20~35 ℃,处理时间1~3 min。阿洛丁1200S处理工艺的主要流程:除油→碱清洗→热水洗→冷水洗→轻脱氧→冷水洗→阿洛丁1200S处理→冷水洗→干燥。

1.3 测试方法

按照ASTM B 117-2011标准对阿洛丁1200S处理过的试样进行168 h的盐雾试验,盐雾为5%(质量分数)NaCl溶液,试样表面与垂直方向呈6°的倾斜。时间每延长30 s,增加1组(2个)试样,共5组盐雾试样。

耐盐雾腐蚀性能合格标准:盐雾腐蚀后,在总面积为60 in2(38 709.6 mm2)的暴露试验区域,孤立的斑点和点蚀总量不能超过6个;同时在总面积为 30 in2(19 354.8 mm2)的暴露试验区域,孤立的斑点和点蚀总量不能超过5个。即2个试样上总的腐蚀点个数不得超过6个,并且单个试样上腐蚀点个数不能超过5个,且不能有直径大于0.031 in(0.787 4 mm)的点。

2 结果与讨论

2.1 原料的影响

从阿洛丁1200S原料取样,将其配成15 g/L的标准溶液,然后测该标准溶液的pH。结果发现,每桶阿洛丁1200S原料的pH都存在差异,考虑到阿洛丁1200S原料对槽液使用效果的影响,对每桶阿洛丁1200S原料分别配置小槽,并对其处理过的铝合金试样进行盐雾试验,发现阿洛丁1200S原料的pH对经过其处理过的试样的盐雾试验结果存在影响。

表1为阿洛丁1200S原料的pH,选择pH低的阿洛丁1200S原料进行配槽。若其pH超出上限,可继续添加阿洛丁1200S原料,使槽液中阿洛丁1200S达到允许的最大含量(22.5 g/L),或每使用0.9~1.8 kg 阿洛丁1200S 加入60 g/L的硝酸。

表1 阿洛丁1200S原料的pHTab. 1 pH value of Alodine 1200S raw material

2.2 前处理的影响

2.2.1 碱清洗槽

试样在进行阿洛丁1200S处理前,使用质量浓度为45~60 g/L的Turco 4215NCLT碱清洗槽进行了除油清洗,盐雾试验后,试样的表面形貌如图1所示。其中,5组试样的阿洛丁1200S处理时间分别为1.0,1.5,2.0,2.5,3.0 min,并且同时下槽处理。结果表明:这些试样的耐盐雾腐蚀性能均不合格。造成试样耐盐雾腐蚀性能不合格的一个原因是碱清洗槽油污较多,清洗过程中很难达到水膜完整状态。油污的存在会隔离成膜物质和金属基体,导致成膜不均匀,在盐雾试验中出现腐蚀点。因此应加强碱清洗槽的维护,控制碱清洗槽的杂质和油污,当槽液表面有可见油污时要及时清理和过滤,当无法保证水膜完整状态时,应更换槽液,保证清洗后零件表面水膜连续。

图1 前处理不当试样盐雾试验后的表面形貌Fig. 1 Surface morphology of improperly pretreated samples after salt spray test

2.2.2 脱氧时间

试验使用腐蚀速率为0.34~0.42 μm/min的三酸(CrO3、HNO3、HF)脱氧槽进行脱氧,表2为脱氧时间对阿洛丁1200S处理试样耐盐雾腐蚀性能的影响。从试验结果可以看出,脱氧时间的延长会导致试样耐盐雾腐蚀性能不合格。这是因为铝合金在大气环境中自然形成的氧化层厚度为纳米级,因此较易去除,并且试验采用的试样为进口成品试样,覆膜保护,表面质量状态好,在1~3 min脱氧过程中,试样表面的氧化层被去除。且2024铝合金的铜含量高,脱氧时间的延长会造成表面组织成分不均匀,反而影响阿洛丁1200S在试样表面的成膜,导致其耐盐雾腐蚀性能不合格。

表2 脱氧时间对试样耐盐雾腐蚀性能的影响Tab. 2 Eeffect of deoxidization time on salt spray corrosion resistance of samples

2.3 阿洛丁1200S处理的影响

2.3.1 阿洛丁1200S处理时间

试验使用5组相同的试样,每组2片,阿洛丁1200S处理时间分别为1.0,1.5,2.0,2.5,3.0 min。图2为经过168 h盐雾试验后试样表面的形貌。结果表明:5组试样表面均无腐蚀点。经过多组验证试验,在相同的工艺条件下,阿洛丁1200S处理时间为1~3 min时,均可得到耐盐雾腐蚀性能合格的产品。因此,阿洛丁1200S处理时间不是影响盐雾试验结果的关键因素。

2.3.2 阿洛丁1200S含量和处理液pH

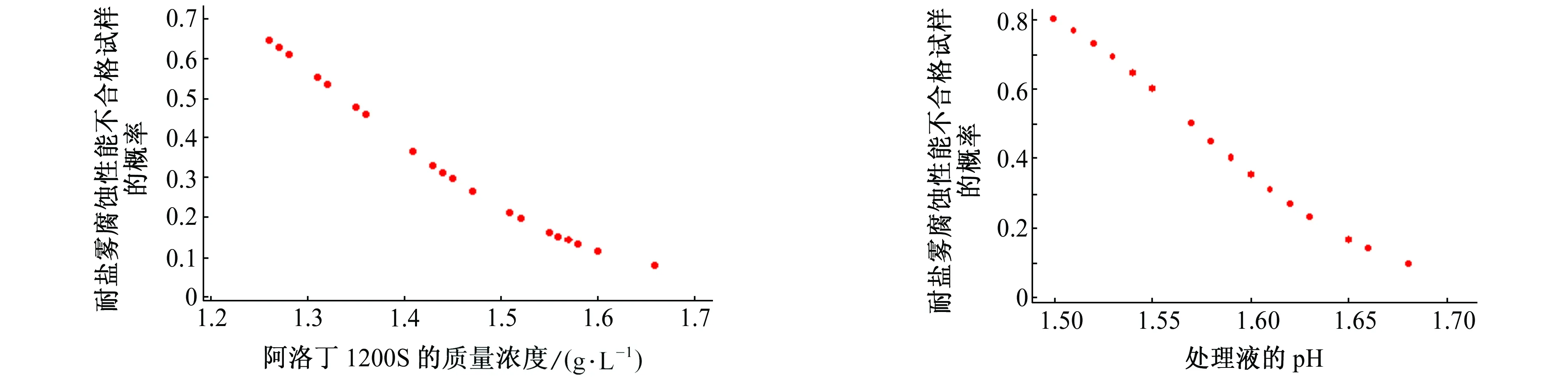

对阿洛丁1200S生产线全部的槽液成分和参数进行数据采集和分析,使用Minitab软件对试验数据作图,分别得到耐盐雾腐蚀性能不合格试样的概率与阿洛丁1200S含量以及处理液pH的散点图,如图3和图4所示。

由图3可以看出,当阿洛丁1200S的含量增加时,耐盐雾腐蚀性能不合格试样的概率降低,因为阿洛丁1200S含量的升高有利于膜层的生成,阿洛丁1200S最佳的质量浓度范围是11.3~12.5 g/L。由图4可以看出,当阿洛丁1200S的pH升高时,耐盐雾腐蚀性能不合格试样的概率降低。这是因为当pH较低时,溶液的酸性强,对膜层的溶解作用强,pH升高有利于膜层的生成,阿洛丁1200S最佳pH范围是1.6~1.8。

图2 不同阿洛丁1200S处理时间的试样盐雾试验后的表面形貌Fig. 2 Surface morphology of samples treated by Alodine 1200S for different periods of time after salt spray test

2.4 后处理的影响

阿洛丁处理后需要使用去离子水对试样进行清洗,以洗净残留在试样表面的溶液,避免膜层继续反应起粉。由于阿洛丁1200S膜层是一种胶状膜层,刚形成的新鲜膜层脆弱,易受到损伤,因此不可采用喷淋水进行冲洗,应在水槽中缓慢漂洗。清洗时间不宜太长,以免膜层部分溶解或六价铬化合物流失导致耐蚀性下降[2]。

处理后的试样可以使用温度不高于54 ℃的热循环空气进行干燥,也可在空气中进行干燥。切忌使用压缩空气吹干,已免过大的压力损伤膜层。阿洛丁1200S处理形成的化学转化膜是颗粒状致密的连续膜层[3],其完整性是耐盐雾腐蚀性能的保证。

3 结论

(1) 在阿洛丁1200S处理工艺的前处理阶段,碱清洗效果要保证表面水膜连续,脱氧时间为1~3 min。

图3 耐盐雾腐蚀性能不合格试样的概率与 阿洛丁1200S含量的散点图 图4 耐盐雾腐蚀性能不合格试样的概率与 处理液pH的散点图Fig. 3 Scatter diagram between probability of unqualified samples in salt spray corrosion resistance and Alodin 1200S content Fig. 4 Scatter diagram between probability of unqualified samples in salt spray corrosion resistance and pH value of treatment solution

(2) 阿洛丁1200S最佳质量浓度范围为11.3~12.5 g/L,pH为1.6~1.8,按照规定范围定期对槽液进行维护,可延长阿洛丁1200S主槽的使用寿命。

(3) 阿洛丁1200S处理后的水清洗不得使用喷淋装置;同时干燥时不可采用压缩空气,以免造成其膜层损伤。