不同比表面积石墨烯对水性环氧富锌防腐蚀涂层性能的影响

(1. 菏泽学院 药学院,菏泽 274015; 2. 山东玉皇新能源科技有限公司,菏泽 274000)

石墨烯是碳原子紧密排列形成的具有单层蜂窝状结构的一种新型碳材料,其厚度仅为0.335 nm,仅相当于头发丝直径的20万分之一,是构建零维富勒烯、一维碳纳米管、三维石墨等其他维数碳材料的基本单元[1]。在2004年,曼彻斯特大学的Geim小组首次用机械剥离法成功制备出了单层或薄层的新型二维原子晶体——石墨烯。石墨烯作为一种新型的二维碳材料,因其优异的特性受到广泛的关注[2]。石墨烯具有较好的结构稳定性和化学惰性,其二维层状结构对腐蚀性物质(气体、液体、盐类等)有一定的屏蔽作用[3]。结合其屏蔽特性和导电性,石墨烯在防腐蚀涂料中具有很好的应用前景[4]。

水性环氧富锌防腐蚀涂料,凭借着锌粉的阴极保护作用和屏蔽作用,在防腐蚀领域具有极佳的表现,防护初期,环氧富锌涂料以阴极保护为主要作用方式,经过腐蚀介质的作用,涂层中形成新的能作为屏蔽膜的腐蚀产物,将涂料的保护方式改变为屏蔽防护[5-6]。作为石墨烯的重要表征参数,比表面积这种简便的表征方式能间接地反映出石墨烯的产品特性,但是目前还少有相关的报道将石墨烯的表征参数与防腐蚀涂料的防腐蚀性能相联系。因此,本工作利用不同比表面积的氧化石墨烯对性能表现优异的水性环氧富锌防腐蚀涂料进行改性,进一步发挥水性环氧富锌防腐蚀涂料的性能,同时研究比表面积和氧化石墨烯添加量对防腐蚀涂料防腐蚀性能的影响。

1 试验

1.1 涂料的制备

为排除选材对试验结果的影响,试验选用石墨烯为同一家公司(山东安固强石墨烯科技有限公司)生产的工业级氧化石墨烯,比表面积分别为200、400、500、600 m2/g。环氧乳液和其他填料均为工业级,市售。助剂采用市售的迪高助剂。按以下几个步骤制备石墨烯改性水性环氧富锌防腐蚀涂料:

(1) 按表1所示配方用量,依次加入去离子水,各种助剂,搅拌均匀;

(2) 依次往步骤(1)中的溶液中加入包括石墨烯在内的所有填料,高速(2500 r/min)研磨30min;

(3) 往步骤(2)中的浆料中加入环氧乳液,低速(800 r/min)搅拌30 min后再加入锌粉,继续搅拌30 min后待用。

表1 石墨烯改性水性环氧富锌防腐蚀涂料的配方Tab. 1 Formula of graphene modified waterborne epoxy zinc-rich anti-corrosion coatings

1.2 涂层样板的制备

将上述步骤(3)中制备的涂料与环氧固化剂按照比例混合均匀,熟化30 min后,喷涂于表面处理过的钢板上,干膜厚度80~90 μm,按照GB/T 9278-2008标准在规定的条件下养护7 d,得到石墨烯改性水性环氧富锌防腐蚀涂层(以下简称涂层)。

1.3 性能测试

分别采用场发射扫描电子显微镜(SEM),透射电子显微镜(TEM)、拉曼光谱(Raman)、原子力显微镜(AFM)、X射线衍射(XRD)对石墨烯进行表征。

在制备的涂层表面划叉后,按照GB/T 1771-2007标准进行中性盐雾试验,腐蚀时间为600 h。

2 结果与讨论

2.1 石墨烯的表征

为了降低表面能,石墨烯表面会出现褶皱,并且层数越少,这种趋势就越明显[7]。作为石墨烯产品形貌重要表征手段,图像的颜色和表面褶皱大致可以反映出石墨烯产品的层数。从图1中可以看出,石墨烯表面存在大量的褶皱,且整体颜色浅,可以推测出其是少层的石墨烯;从图2中同样可以看出,石墨烯存在大量褶皱,且边缘平整,结合其优良的透过性可以推测出其属于质量较高的石墨烯。

图1 石墨烯的SEM形貌Fig. 1 SEM image of graphene

(a) 低倍 (b) 高倍图2 石墨烯的TEM形貌Fig. 2 TEM images of graphene: (a) at low magnification; (b) at high magnification

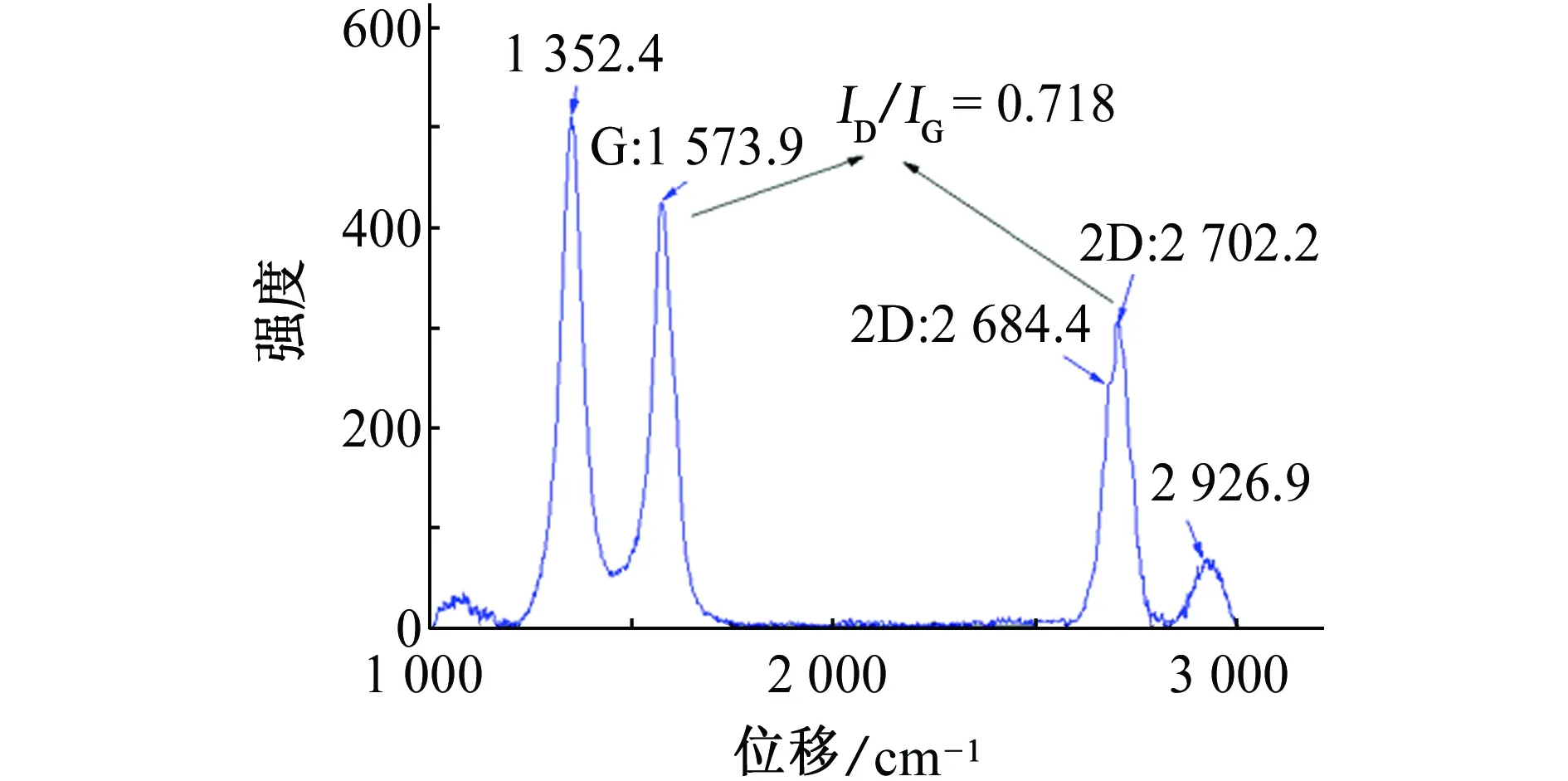

从图3中可以看出,在石墨烯的Raman光谱中,1 573 cm-1附近出现了明显的G峰,2 702 cm-1附近为2D峰,同时在2 684.4 cm-1处出现一个微弱的2D分峰,计算ID/IG=0.723,可见该石墨烯样品的晶格缺陷相对较少,初步判断该石墨烯样品的堆叠层数较少,总体品相良好[8]。

图3 石墨烯的Raman图谱Fig. 3 Raman spectrum of graphene

理论上单层石墨烯的厚度为0.34 nm,但是由于层间作用力、缺陷和其他官能团的引入,在石墨烯堆叠时每层占据的空间约为0.8 nm左右[9]。图4是石墨烯的AFM图和高度图。从高度线可以看出,石墨烯样品的高度大约为3 nm。

(a) AFM图

(b) 高度图图4 石墨烯的AFM图和其高度图Fig. 4 AFM image (a) and height map (b) of graphene

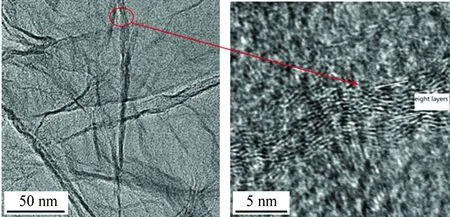

对石墨烯局部褶皱放大进行观察,得到图5所示HR-TEM图,结合文献[9]以及TEM边缘处的明暗纹,可以判断石墨烯褶皱处由8~10层单层石墨烯堆积而成,因为此处层数为石墨烯褶皱处层数,显示的是该石墨烯样本层数的两倍,因此该石墨烯样品的层数应该在4~5层。

(a) 低倍 (b) 高倍图5 石墨烯的HR-TEM图Fig. 5 HR-TEM images of graphene at low (a) and high (b) magnifications

图6是石墨粉末和石墨烯的XRD谱。在石墨粉末的XRD谱中,2θ为26.5°附近的衍射峰为石墨的(002)晶面衍射峰,说明石墨的结晶度很高。在石墨烯的XRD谱中,2θ为25°~26°处出现了一个较弱且宽化的衍射峰,说明石墨烯已经逐渐失去了石墨的晶体结构,其晶体结构的完整性下降且无序度增大,石墨层间距扩大。这说明试验所使用的石墨烯是4层左右且质量较高的一种石墨烯产品[10]。

图6 石墨粉末和石墨烯的XRD谱Fig. 6 XRD patterns of graphite powder and graphene

2.2 比表面积的影响

图7是不同比表面积的石墨烯的TEM图。从理论上讲,作为石墨烯的一个重要表征参数,比表面积的数值越大,石墨烯产品的质量越好。这与TEM观察结果趋势相同。从图7中可以看出,不同比表面积的石墨烯,在TEM中所展示的形貌也不同。比表面积为200 m2/g的石墨烯团聚现象严重,呈颗粒状;随着比表面积的增大,石墨烯产品不再有团聚现象,且透光性优异;当比表面积达到500 m2/g和600 m2/g时,天然的褶皱遍布在石墨烯表面,后者的褶皱明显多于前者的,也间接反映了后者的比表面积更大且层数也更少[7]。

图8是添加0.5%不同比表面积石墨烯的涂层经中性盐雾试验后的形貌。结果表明:各涂层均出现不同程度的腐蚀。未添加石墨烯的涂层,表面出现了起泡现象,腐蚀严重,并且扩蚀面积达到3 mm;添加了比表面积为200 m2/g石墨烯的涂层,也出现了起泡现象,但是扩蚀面积相比于未添加石墨烯涂层的稍小;添加了比表面积为400 m2/g石墨烯的涂层,扩蚀严重,在划痕附近出现了轻微的起泡现象;添加了比表面积为500 m2/g石墨烯的涂层,只出现了轻微的腐蚀,没有出现起泡现象。添加了比表面积为600 m2/g石墨烯的涂层,虽然产生的锈蚀较少,也没有起泡,但是表面出现了褐色斑点,说明涂层致密性较差,耐盐雾腐蚀性能较差,这是因为石墨烯在涂层中分散困难所致。

(a) 200 m2/g (b) 400 m2/g

当比表面积较小时,石墨烯呈现片层结构,但是其仍会出现团聚现象,在涂层中造成锌粉或者石墨烯的局部堆积,只能在局部和锌粉形成导电网络,不能充分发挥其导电性和电子迁移的功效[11]。当添加比表面积更大的石墨烯后,石墨烯独特的柔性片层结构和导电性能够在锌粉和锌粉之间形成回路,构成完整的封闭导电网络,激活每一个锌原子,锌释放的电子通过石墨烯-金属锌导电网络为涂层缺陷部位的基体提供阴极保护,所以漆膜的耐盐雾腐蚀性能逐渐提高[12]。当所添加石墨烯的比表面积继续增大到500 m2/g时,恰好达到乳液、锌粉和石墨烯的最完整配比,充分发挥了石墨烯的优秀屏蔽性能和导电性,从而表现出了最优异的耐盐雾腐蚀性能。而当添加的石墨烯的比表面积继续增大到600 m2/g时,过高的比表面积导致其本身更容易团聚,水分散性困难。同时,团聚的石墨烯失去了其屏蔽以及导电的特性,并作为杂质抑制着乳液的成膜性,从而在漆膜表面形成一个个腐蚀介质通路,因此耐盐雾腐蚀性能有所下降[13]。

(a) 未添加 (b) 200 m2/g (c) 400 m2/g (d) 500 m2/g (e) 600 m2/g图8 盐雾腐蚀后未添加和添加0.5%不同比表面积石墨烯涂层的表面形貌Fig. 8 Surface morphology of coatings added without (a) and with 0.5% graphene with different specific surface areas (b - e) corroded by salt spray

2.3 石墨烯添加量的影响

图9是添加不同量的比表面积为500 m2/g石墨烯涂层中性盐雾试验后的形貌。石墨烯质量分数为0.1%,0.3%,0.5%,0.7%,0.9%时,观察得到漆膜失效的时间分别为528,605,788,2 000,802 h。试验结果表明,随着石墨烯添加量的增加,涂层的耐盐雾腐蚀性能呈现先提高后降低的趋势,在石墨烯质量分数达到0.7%时,涂层的耐盐雾腐蚀性能最好。当石墨烯添加量较少时,不足以完全覆盖整个涂层的封闭网络,从而在涂层表面形成空穴,不能有效发挥其在阻隔性能上的优势。因此,增大石墨烯的添加量,有助于形成完整的封闭网络,使涂层的耐盐雾腐蚀性能逐渐提高。当石墨烯的添加量为0.7%时,恰好在涂层中形成完整的封闭网络,充分发挥了石墨烯的优秀屏蔽性能和导电性,使涂层表现出最优异的耐盐雾腐蚀性能[13]。而当石墨烯添加量增大到0.9%时,由于石墨烯比表面积大,作为颜填料吸油量很大,导致涂层中聚合物树脂成膜性不佳,涂层致密性稍有降低,因此耐盐雾腐蚀性能下降[14]。

(a) 0.1% (b) 0.3% (c) 0.5% (d) 0.7% (e) 0.9%图9 添加不同量的比表面积为500 m2/g石墨烯涂层中性盐雾试验后的形貌Fig. 9 Surface morphology of coatings added with different concentrations of graphene with specific surface area of 500 m2/g corroded by salt spray

2.4 涂层性能参数

将添加了石墨烯的水性环氧富锌防腐涂料(改性涂料)和未添加石墨烯的水性环氧富锌防腐涂料(原始涂料)涂装在钢板表面,对比了两种涂料成膜参数及涂层性能参数,结果见表2。从表2可以看出,相比原始涂料,改性涂料形成的涂层的硬度和附着力都有不同程度的提高。这是由于石墨烯自身的硬度所致,并且石墨烯作为填料均匀分散在涂料中,其卷曲的结构会包裹住环氧高分子链,进一步增强了高分子材料的韧性和强度,从而提高了涂层的耐冲击性能。此外,石墨烯的加入并未影响到原始涂料的性能,依然具有良好的干燥时间和附着力。因此,石墨烯可以作为一种增强、增韧并大幅度提高水性环氧富锌防腐蚀涂料的填料应用到防腐蚀涂料中。

表2 水性环氧富锌防腐蚀涂料/层及其 石墨烯改性涂料/层的性能Tab. 2 Performance of waterborne epoxy zinc-rich anticorrosive coating and its graphene modified coating

3 结论

作为一种新型的碳材料,石墨烯在防腐蚀涂料领域充分发挥了其优异的性能。石墨烯的添加量为0.7%且比表面积为500 m2/g时,涂层的防腐蚀效果最好,耐中性盐雾腐蚀时间达到2 000 h以上,且对于原水性环氧防腐蚀涂料的其他性能没有不利影响。