油田含油污泥减量及无害处理技术研究

李日宁 路浩 佟海松

中国石化河南油田分公司

随着油气田的不断开发,油田废弃污染物产生量随之增加,其主要包括:钻井作业产生的岩屑、废弃泥浆等固体废弃物;钻试修井产生的含油污水;油气管线刺漏、大罐清淤、隔油池清淤等产生的污油污泥。废弃物中含有大量的石油类、硫化物、苯系物、酚类、蒽、芘等有毒有害物质,某些具有致癌、致畸、致突变作用。其中的石油类组分挥发,使油田区域空气环境总烃浓度超标;散落和堆放的含油污泥等污染地表水甚至地下水,使得水中的COD 和石油类超标,同时加速土壤盐碱化。油田废弃污染物已被国家列入危险废弃物名录(HW08、HW09),作为危险废弃物进行管理,如不及时处理,将会对生产区域周边环境造成不同程度的影响。历年来含油污泥等废弃物主要堆放在干化池进行蒸发固化、掺煤焚烧,随着部分油田产出污泥中聚合物含量增加,掺煤焚烧难度较大,存在严重的环保隐患,面临巨大的经济处罚压力。《中华人民共和国环境保护法》(2015 年1 月1 日实施)对油田污染物的排放提出了更高的要求,要求油田废弃物必须进行无害化达标处理。

国内外含油污泥减量化处理工艺主要有自然干化法、螺旋压滤法、箱式压滤法、滚压带式压滤法和离心机分离法,因各种减量化方法都具有其实用范围,不具有普遍适用性。通过大量实验确定减量化工艺采用“调质+离心分离”技术[1-2],不但减量化效果好,且可大规模回收含油污泥中的原油。

无害化处置常规技术有热萃取或浸取、LRET技术、固化填埋、微生物法降解、超声波除油、超热蒸汽喷射[3]、直接焚烧、热相分离、热相干馏+回炉燃烧等技术,其中直接焚烧、热相分离、“热相干馏+回炉燃烧”处理含油污泥可以保证处理后固体残渣和尾气达到国家规定的各项标准,实现含油污泥的无害化处置[4]。

1 含油污泥的组成

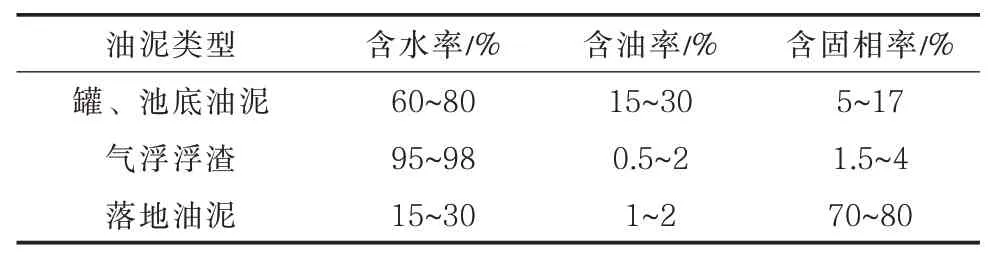

油田含油污泥主要组成见表1。

表1 含油污泥组成Tab.1 Composition of oily sludge

主要成分为有机化合物,其他硫和重金属等主要控制指标各油田有所差别,需根据处理后的最终产物确定处理方案。

2 减量化工艺

2.1 工艺确定

对各种减量化设备使用情况分析和实验室研究发现,压滤机这类设备可用于气浮浮渣等高含水、低含油类油泥的减量,其余高含油油泥常规减量方法效果均不理想,最终筛选出“调质+离心分离”工艺,它能够很好地实现油水泥分离,分离后的产物含水率<75%、含油率<3%,流程如图1 所示。

2.2 工艺流程

含油污泥通过提升泵输送至均质搅拌罐(加热、加药、加水)进行调质,调质完成后通过一级提升泵提升至二相离心机进行固液分离,液相至油水罐后通过二级提升泵提升至三相离心机,同时在含油污泥物性较好的时候可以直接采用三相离心机处理,分离后污水通过污水回收泵回收至站内污水处理系统,污油通过污油回收泵回收至站内污油系统,固相通过晾晒场晾晒后进行无害化处置。

图1 “调质+离心分离”工艺流程Fig.1 Process flow of“tempering+centrifugation”

2.3 应用试验

2016 年,该套设备在河南油田某联合站进行中试试验。

2.3.1 含油污泥性质

本次试验取污油池中上部悬浮油层进行处理,其中悬浮油层多为油泥聚合物和水组成,油质黏度大,含水率为61.3%,含油率为23.67%,含固相率为15.03%。

2.3.2 现场中试试验

2016 年3 月14 日,对污油池中上部悬浮油层进行处理,同月15 日、17 日对工艺参数、复配药剂剂量和温度进行进一步优化,取样化验处理试验数据见表2。

表2 现场中试试验结果Tab.2 Results of on-site pilot test

2.3.3 试验结果

3 月14 日待系统稳定后,每隔0.5 h 取样1 次,处理效果比较好。从3 月15 日开始降低加热温度至70 ℃,系统稳定后,每隔1h 取样1 次,处理效果比较理想,满足设计指标。3 月16 日对系统进行清洗保养以及调试。3 月17 日开始把加热温度降为62 ℃,处理后砂中含油率控制在2%以内;泥砂含水率控制在75%~80%之间,温度、加药合适情况下能保持在75%以下;净化油含水率稳定在3.5%以内。

2.4 试验结论

(1)“调质+离心分离”是适合油田含油污泥减量化的技术。

(2)处理后的含油污泥含水率、含油率低,通过简单晾晒效果更佳。

(3)回收原油纯度较高,基本达到外输要求。

(4)技术实施后大大降低了后续无害化处置负担。

3 无害化工艺

3.1 无害化处理指标

对于无害化处置标准,除了黑龙江省于2010年12 月24 日发布的DB 23/T 1413—2010《油田含油污泥综合利用污染控制标准》和陕西省于2016年5 月9 日发布的DB 61/T 1025—2016《含油污泥处置利用控制限值》外,国内其余省市均未出台专门针对石油行业的含油污泥无害化处理标准,故无害化处置控制指标遵循GB 4284—2018《农用污泥污染物控制标准》中的各项标准(表3)。

表3 农用污泥污染物控制指标Tab.3 Control indicators of agricultural sludge pollutant mg/kg

3.2 无害化处理方法

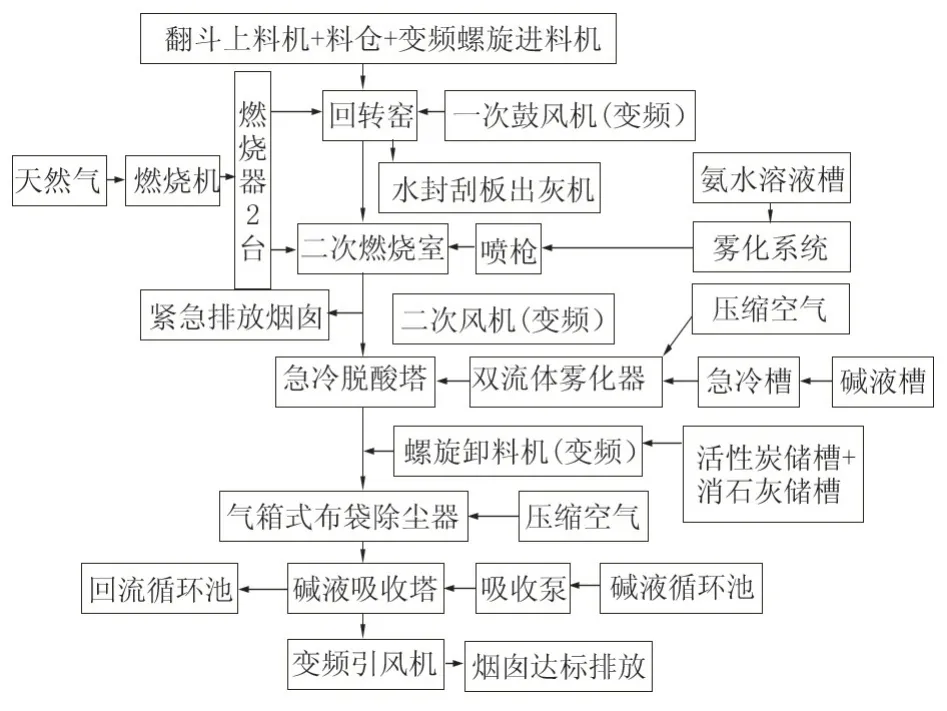

3.2.1 直接焚烧

直接焚烧是指在高温≥1 100 ℃时,采用天然气或者煤作为助燃剂,采用回转窑等焚烧技术对含油污泥进行焚烧,含油污泥焚烧的主要处理对象为减量化后的油泥,通过焚烧处理后的油泥石油总烃含量<3 000 mg/kg,处理后的产物体积很小。通过检测,若重金属不超标,可用于铺设井场和井场路或者直接外排。

该工艺优点:最大程度的减量化、无害化,对原料适应性强。

缺点:能耗高,设备投资高,工艺技术要求高,处理综合费用高(约合1 000 元/t)。

回转窑工艺流程见图2。

图2 回转窑焚烧工艺流程Fig.2 Process flow of rotary kiln incineration process

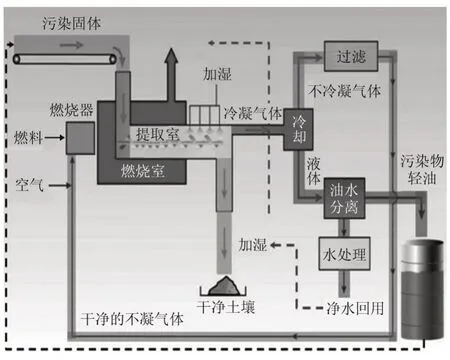

3.2.2 热相分离(TPS)技术

TPS 设备采用间接加热的方式从油泥中分离出水和烃。在整个过程中,燃料燃烧火焰都不会与烃污染物料接触。燃料气体的燃烧在燃烧室中进行,燃烧室是包围在提取管外部的密闭壳体,其对外部环境绝热,对内部通过提取管钢制外壁对油泥进行间接加热。提取管的设计和组成均采用专利技术,确保整个过程不会发生有害气体的泄漏并且不会产生新的有害气体。当燃料气体采用天然气时,TPS系统排放的烟气与大型锅炉相同。

热相分离过程包括热解和冷凝两个阶段,工艺流程见图3。

图3 热相分离工艺流程Fig.3 Process flow of thermal phase separation

第一阶段:热解。含油污泥由料斗给料,通过旋转桨式气锁调节进入提取管的油泥量,油泥由螺旋输送机沿着提取管输送,此过程中被加热到必要温度使其中的油相和水相得到蒸发。

提取管顶部和底部设有一系列的热电偶,来提供提取管中温度实时数据,并可按设定条件进行自动调整,以保证提取管内的温度,从而确保油泥中的烃类污染物得到有效的解吸。

第二阶段:冷凝。包括对解吸出来的混合气体的冷却和冷凝两个过程。将从提取管中解吸出来的混合蒸汽导入冷凝罐,采用循环工业冷却水进行冷却和冷凝,经过这两步处理,混合蒸汽被冷凝成水和油的混合液。

在冷凝阶段,会有部分轻烃不能被冷凝,称为不凝气。该部分气体含有大量的丙烷、丁烷、甲烷、一氧化碳和过量的氧气。该部分气体的量与进料中烃的浓度成正比。不凝气经一系列的脱水、净化后,作为补充燃料用于物料的加热,从而减少燃料的需求。

冷凝后的混合液进入油/水分离器,分离出的烃类物质泵入储罐进行储存,水分则用于冷却并加湿TPS 出料,使处理完的固体物料温度降到70 ℃,含水率调整到10%~15%,以防止物料输送过程中产生扬尘。

将液体流(包含提取出的烃)导入油/水分离器,然后将分离出的烃过滤并泵入储罐。

处理后的干泥中总石油烃(TPS)含量<3 000 mg/kg,回收的油品杂质(BS&W)含量<1%。

该工艺在国外已成熟应用,能实现连续平稳运行,对原料适应性强;但设备投资高,国内暂时无成熟设备,处理综合费用较高(约合750 元/t)。

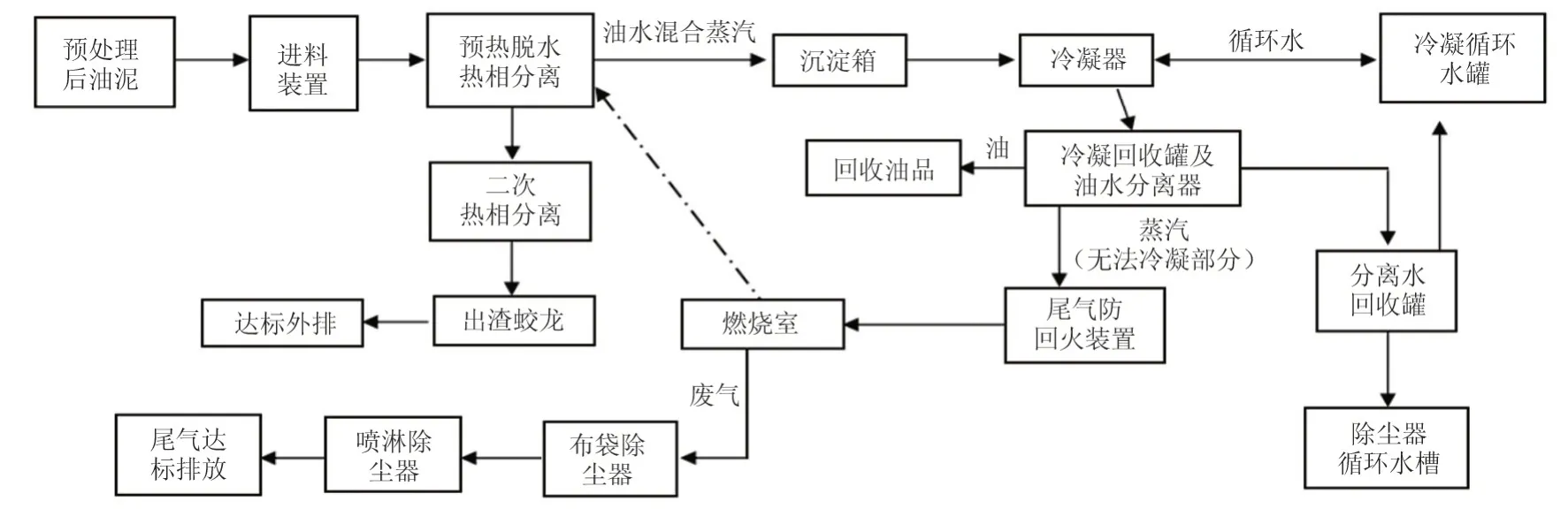

3.2.3 “热相干馏+回炉燃烧”工艺

“热相干馏+回炉燃烧”工艺流程如图4 所示,其是将油泥热相分离,在250~350 ℃将其中的气态物质(烃类物质)和固态物质(泥砂和固定碳、胶质物质)分开处理。气态物质经冷凝等过程处理后,其中的可冷凝部分(混合油)回收利用;不能冷凝部分经安全装置进入燃烧器,在燃烧室中充分焚烧(焚烧温度>1 100 ℃),经烟气处理系统处理后达标排放;分离后的固态物质经输送系统至燃烧室深度分离,作为泥砂可用于填充井场和井场道路。蒸馏后分离出的水经油水分离器分离后用作除尘器循环水和冷凝器冷凝水,多余部分进入油田水处理系统,从而实现油泥砂的完全无害化处理。处理过程安全,全封闭、无轻烃气溢入大气,各项排放完全达标,实现自体循环,不需借助外系统实现无害化处理[5]。

该工艺通过焚烧的方式最终实现无害化,焚烧的热量可为干馏分离提供热量,对热能充分利用,减少能耗;对原料适应性较强;设备投资少,处理费用相对较低(约合600 元/t)。然而该工艺连续运行2 个月需进行1 次维护(1 次维护耗时约15 天),因维护时间稍长和维护成本相应增加,该工艺应用较少。

图4 “热相干馏+回炉燃烧”工艺流程Fig.4 Process flow of“thermal phase distillation+return furnace combustion”

4 结论

(1)油田含油污泥采用“调质+离心分离”工艺处理后固态产物中含水率<75%,含油率<3%,分离原油含水率<5%,减量化效果较好且实用性较强。

(2)直接焚烧、热相分离、“热相干馏+回炉燃烧”三种无害化处理技术均能满足GB 4284—2018《农用污泥中污染物控制标准》中要求的石油类<3 000 mg/kg 干污泥的指标,其余指标和原料有关,若超标可采用固化等手段进行再处理[6]。