流动型态对气液总压降的影响实验研究

范伟东 王翔 郭继香 刘磊 程仲富 曹畅 邢钰

1.中国石油化工股份有限公司西北油田分公司工程技术研究院 2.中国石油大学(北京)非常规油气科学技术研究院

塔河稠油井筒举升的主要困难在于其高黏度流体[1-4],以及气液两相间复杂多变的流变特性,需要更高效和更经济的手段来举升原油。对于工程技术人员来说,如何优化举升工艺设计、合理设置工艺参数、精确预测采油指数,在很大程度上依赖于对井筒举升压降的准确了解。

现有的气液两相流动规律的研究主要从气液两相流动理论出发[5-6],通过建立各种数学模型[7-8],来计算垂直井筒的压降以及摩阻,缺乏实质性的物理模型实验装置来验证理论,如果计算长水平井筒的流动压降,误差将不可避免地出现,且会对实际工业发展造成阻碍。因此,对垂直井筒中的油气水三相混合物流动压降规律进行研究,已成为目前迫切需要解决的难题。目前应用较为广泛的多相流压降计算公式为Hagedorn-Brown公式[9],该公式是根据黏度较低的轻质原油物性参数推导得到,并未考虑稠油在高流速下的剪切变稀作用以及气体在不同黏度原油中的相分布状态,对于实际稠油开采并不具有普遍适用性。因此,建立适用于稠油开采的油气水多相流压降计算模型是本领域亟待解决的问题。

针对上述缺陷,采用高温高压井筒模拟装置和高黏度的塔河稠油,对垂直井筒中稠油-气-水混合物的流动压降规律进行研究,建立了综合考虑稠油剪切变稀特性和不同气相分布系数降低流体密度的压降计算模型,克服现有模型的不足,进一步探究出稠油气举过程中的合理流态,为稠油气举压降规律预测及工艺优化提供了新的思路。

1 实验部分

1.1 试剂与仪器

塔河原油(30 ℃时黏度为11 352 mPa·s),塔河油田;高温高压井筒模拟装置(实验室自主研发)[10]。

1.2 实验方法

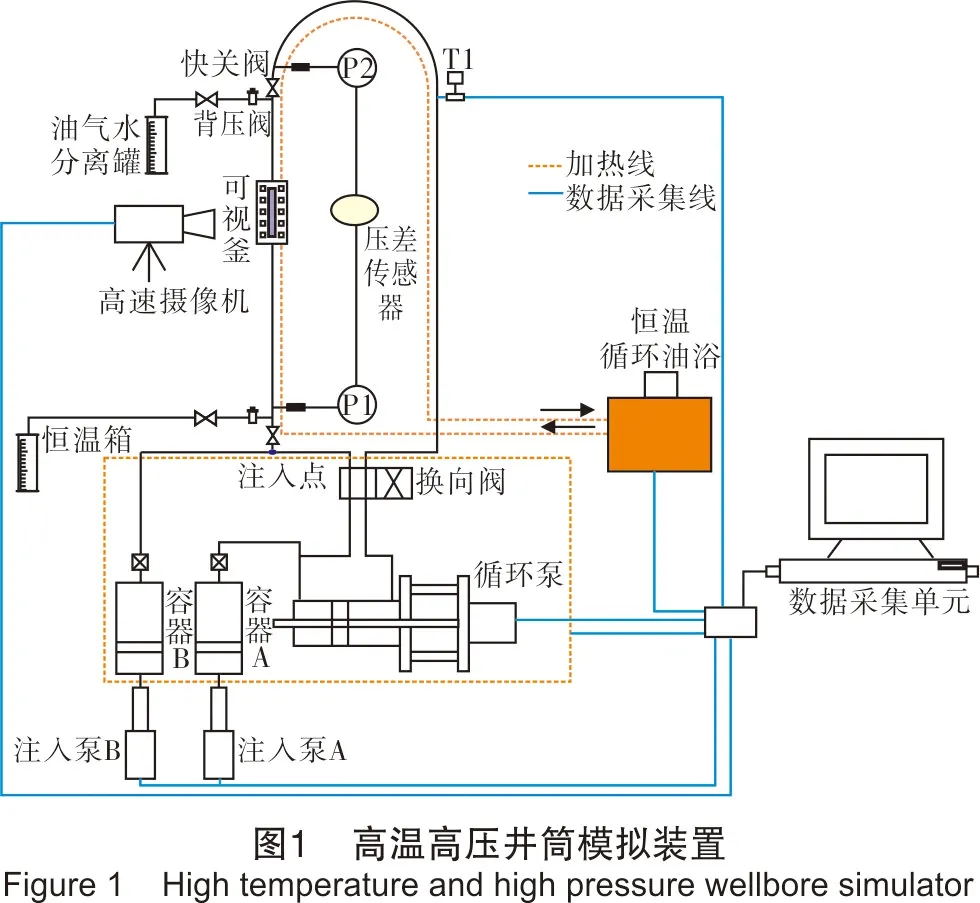

采用高温高压井筒模拟装置(如图1所示),将一定量的原油和水加入高温高压容器A中,再将一定量的天然气通过气瓶输送到高温高压容器B中。通过循环往复泵将高温高压容器A中的原油输送至内部管线,并通过循环泵往复给系统循环加压,使系统压力达到所需压力。设置循环油浴温度为所需温度,恒定3 h,使整个系统温度充分达到所需温度。待系统循环稳定后,将高温高压容器B中的天然气输送至整个管道中,随后不断加大注气量,通过可视釜观察流体流态,使流体流态从泡状流、弹状流到蠕状流、段塞流转变。在相应温度和压力下,通过换向阀,使流体始终沿管路顺时针方向循环流动,采用压差传感器测量不同条件下的举升压差,计算机实时记录数据。

2 结果与讨论

2.1 气液多相流压降理论模型

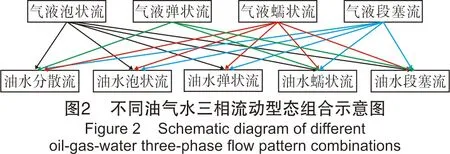

油气水三相压降规律的计算:在明水和游离气共存的情况下,首先判断油水两相流动型态,再判断气液流动型态,最后分别将两种流动型态对应的压降模型合并运算得到总压降,不同油气水三相流动型态示意图如图2所示。

在Hagedorn-Brown气液多相流压降计算模型的基础上,考虑到原油及其乳状液都是幂律流体,具有剪切变稀特性。因此,添加流速和压力对混合黏度的影响修正系数。此外,考虑到气体主要通过降低重力压降而达到降低举升压力损失的效果,但气体的降低重力压降效果与气相在液相中的分布状态密切相关,气相分散度越大,气相与液相充分接触,气举效果越显著,反之亦然。相分布因数是描述分散相在连续相中分布的无量纲参数,其值越接近1,分散相在连续相中的分散度越大;越偏离1,分散度越小。考虑到相同气液比下,当相分布因数的值为1时,气液完全混合均匀,气液有效混合密度为各相密度与其体积分数的加权平均值,达到最小密度值;而相分布因数越偏离1,气液有效混合密度越大。由此推出气相分布因数对油气水三相混合密度的影响应符合指数规律,在重力压降中添加气相分布因数,因此建立气液泡状流、弹状流、蠕状流、段塞流等分散流动总压降计算模型:

(1)

式中:ρm为气液混合密度,kg/m3;Cog为气相分布因数,无量纲;D为管径,m;vsl为液相表观流速,m/s;P为压力,MPa;d为修正系数。根据范宁方程,液相摩阻系数fL为:

(2)

式中:μm为气液混合流体有效黏度,mPa·s;ρl为液相混合密度,kg/m3。

气体存在的条件下,由于气体的搅拌,油水两相更易形成泡状流或分散流流动型态,考虑到气液泡状流、弹状流、蠕状流、段塞流均为气相在液相中的分散流动。因此,气液混合黏度可用Enstein稀释悬浮液表观黏度方程描述[11];同时考虑到原油及其乳状液为非牛顿剪切变稀流体,可通过Metzner-Reed模型描述非牛顿流体表观黏度与流速的关系[12],结合Enstein悬浮液表观黏度方程和Metzner-Reed模型,得到气液混合流体的有效黏度为:

e0.0353(P-P0)·(1-εd)-n2

(3)

式中:Kl为液相特性黏度指数,无量纲;nl为液相流变指数,无量纲;vsl为液相流速,m/s;指数n2随不同气体悬浮液体系而取不同数值,无量纲;P0为标准大气压,kPa;εd为介电常数,无量纲。

2.2 气液多相流压降模型验证

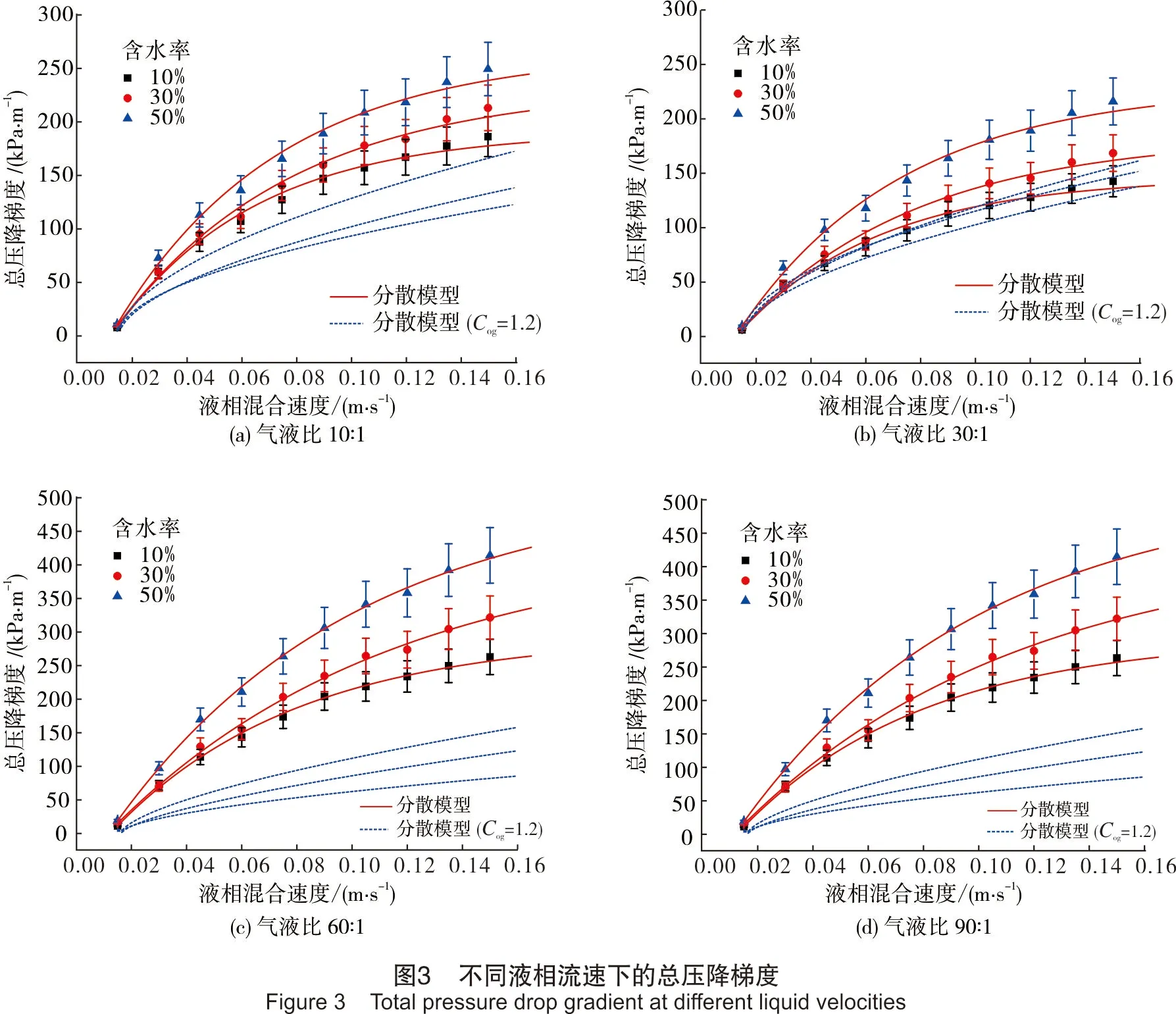

在气液体积流量比(下称“气液比”)为(10∶1)~(90∶1)条件下,使流动型态分别为气液泡状流、弹状流、段塞流,含水率在10%~50%之间变化,测量不同油气水比下三相混合流体在垂直管道中的总流动压降,并与所建立的模型进行拟合分析,如图3所示。

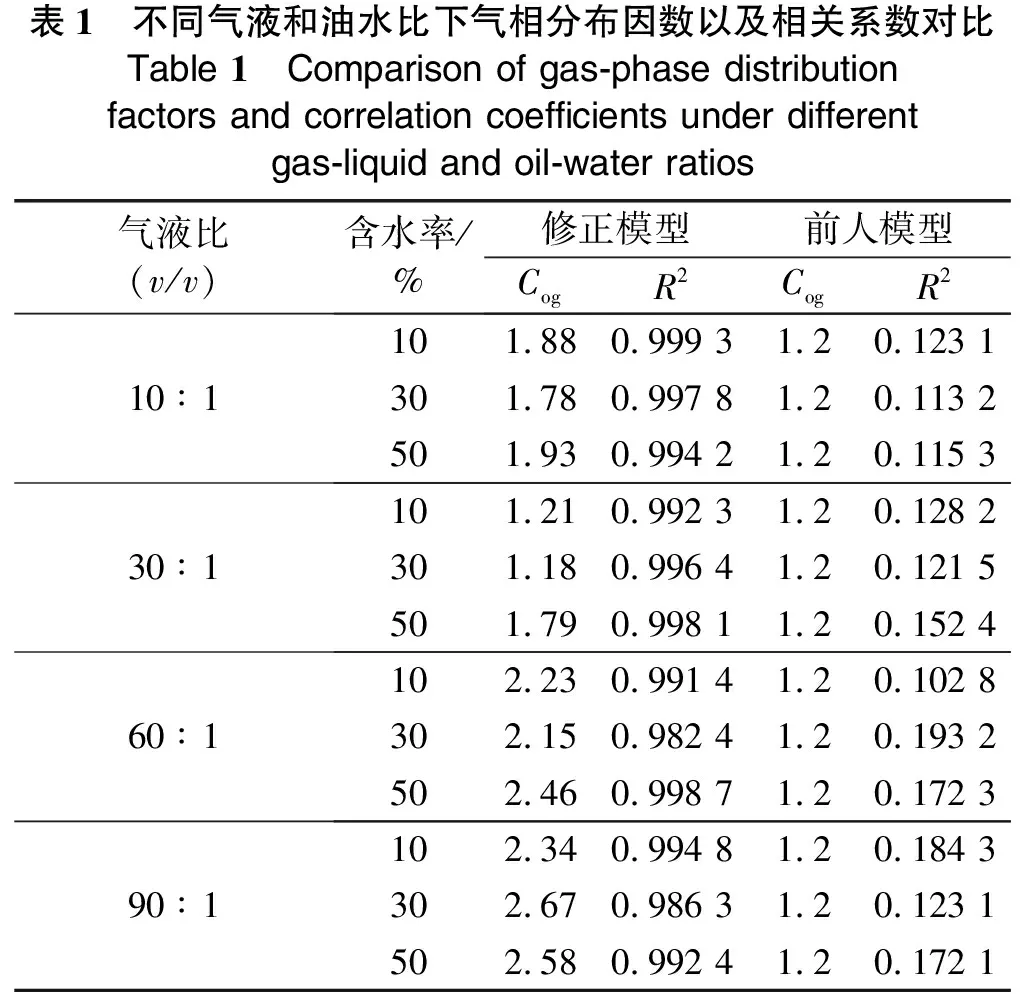

从图3可以看出,在气液泡状流条件下,随着液相流速的增加,气液两相不同流动型态下的总压降增加趋势渐缓,呈指数型规律,说明流速越高,由于流速引起摩阻增大的效果越小。这是由于原油为非牛顿剪切变稀流体,流速越大,管壁对流体剪切作用越强,原油的表观黏度越低,使液相摩阻随流速增加而增大的趋势渐缓,而气体对摩阻影响较小,主要通过改变流体密度改变流动压降。由于建立的分散模型综合考虑了原油随流速增大剪切变稀的特性,以及气体对混合流体降低密度的效果,模型与实验结果拟合度较高,而前人根据实验和大量数据分析得出相分布因数Cog=1.2[13],并不适用于本实验结果,拟合度较差。通过将所建立模型与实验数据进行拟合后,得到新的相分布因数值以及相关系数R2,结果见表1。

表1 不同气液和油水比下气相分布因数以及相关系数对比Table 1 Comparison of gas-phase distribution factors and correlation coefficients under different gas-liquid and oil-water ratios气液比(v/v)含水率/%修正模型前人模型CogR2CogR210∶1101.880.999 31.20.123 1301.780.997 81.20.113 2501.930.994 21.20.115 330∶1101.210.992 31.20.128 2301.180.996 41.20.121 5501.790.998 11.20.152 460∶1102.230.991 41.20.102 8302.150.982 41.20.193 2502.460.998 71.20.172 390∶1102.340.994 81.20.184 3302.670.986 31.20.123 1502.580.992 41.20.172 1

从表1可以看出,采用前人所取得的经验参数Cog为1.2时,相关系数R2为0.102 8~0.193 2,说明前人所取得的Cog不适用于描述气体在稠油中的分散,而采用通过实验拟合获得的Cog值时,相对误差率均在0.98以上,拟合度高,由此可得出在气液泡状流时,各个流动型态下的Cog值。说明建立的分散流模型能更好地预测非牛顿多相流体在垂直管流中的流动摩阻,可将模型应用于实际开采过程中油气水多相井筒举升压降计算,从而指导生产。由于在同一气液比条件下,拟合得到的Cog值变化较小,为方便现场实际应用,可将同一气液比条件下的Cog平均值作为定值,得到气液比为10∶1、30∶1、60∶1和90∶1条件下的Cog值分别为1.86、1.39、2.28和2.53。

2.3 气相分布因数对气液总压降的影响规律

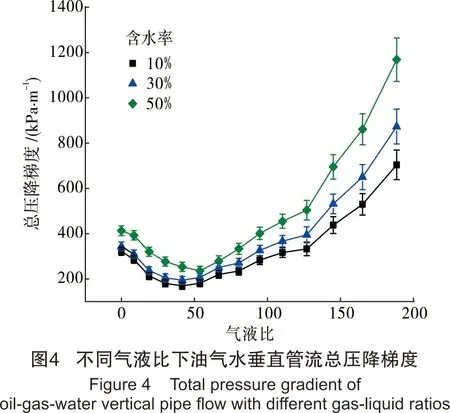

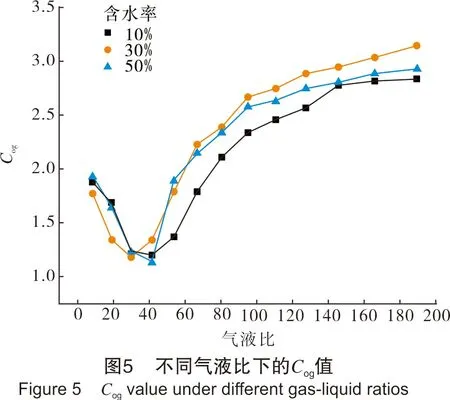

在液相含水率为10%~50%条件下,气液比(0~180)∶1时油气水多相流体的举升总压力梯度及不同气液比下气相分布系数如图4和图5所示。

从图4和图5可以看出,在含水率为10%、30%和50%条件下,总压降梯度随气液比增加,均呈先降低后增加的趋势,转折点均在气液比(30∶1)~(50∶1)之间,该趋势与表1中拟合得到的气相分布因数Cog变化趋势相似(如图5所示),说明气液多相流时,气相分布状态对总压降梯度影响较大,这主要体现在能否有效降低流体密度。低气液比下,气相不足以均匀分散在管道截面,Cog值较高;随气液比逐渐增加,气泡数量变多并能够较均匀地分散在液相中,Cog值降低;当气液比继续增加,小气泡发生聚并形成大气泡或段塞甚至环状气芯,气相倾向于分布在管道中心,从而Cog值急剧增大。Cog值越小,气相分散度越高(如泡状流),气液混合物分布越均匀,对密度的降低作用越明显;Cog值越大,气相分散不均匀,气体极易发生窜逸,难以有效降低液相密度,在大气泡或段塞情况下,其上升速度大于小气泡,尤其是发生窜逸时,气相表观速度较高,由于气液界面相互作用,使液相局部表观速度增加,增大液相与管壁间的摩阻损失。因此,在气举采油过程中,应合理控制注气参数,使气液流态保持在泡状流区间,并优化工艺设计,如添加井下静态混配器,增大气液搅拌强度,从而增加气体分散度,使气泡均匀地分散在原油中,提升气举采油效率。

2.4 实例计算

2.4.1计算流程

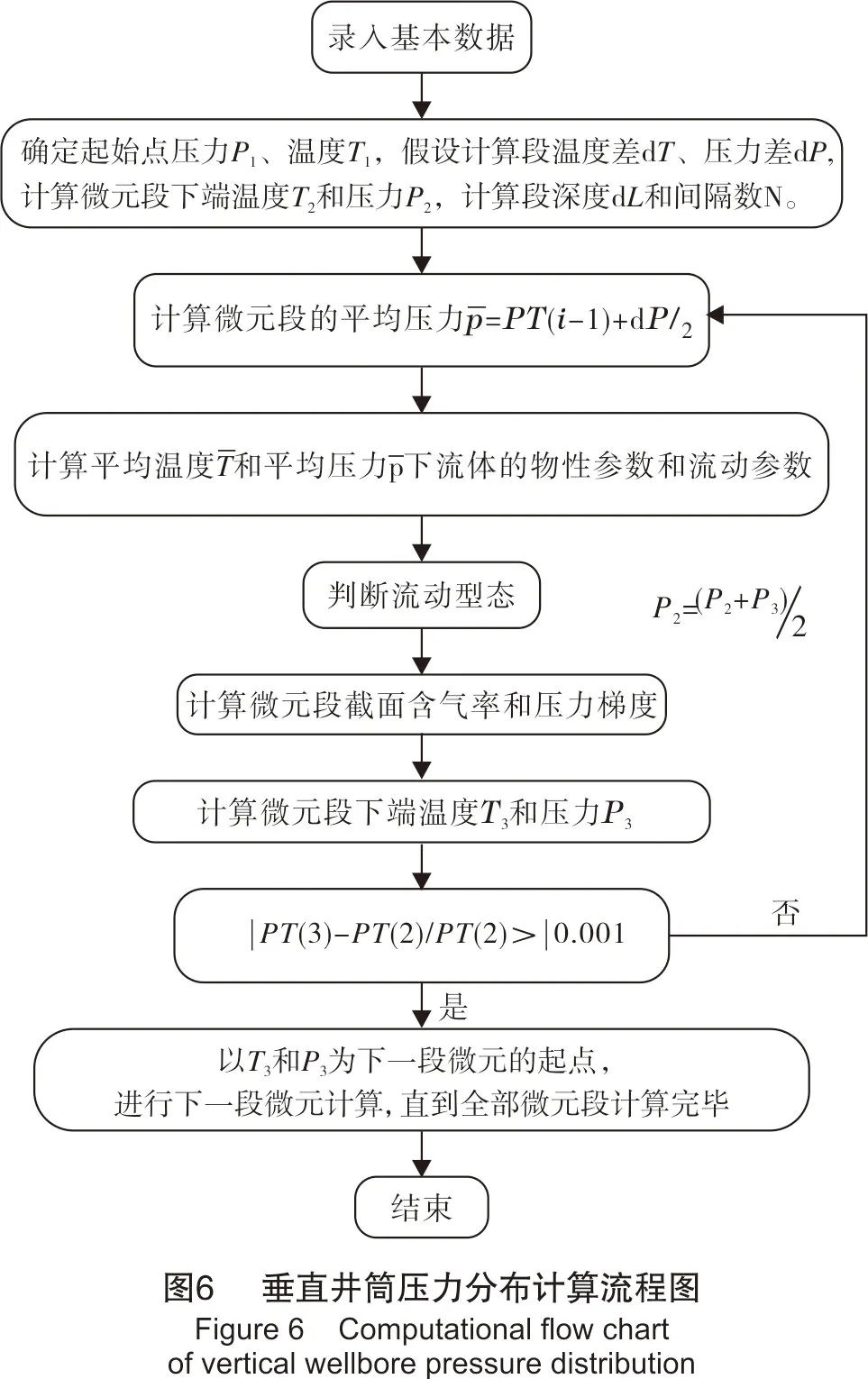

本程序采用节点分析方法对井筒压力随井深分布进行计算[13],并通过井筒压力差分析举升摩阻。其计算流程图如图6所示。

2.4.2油井基础数据

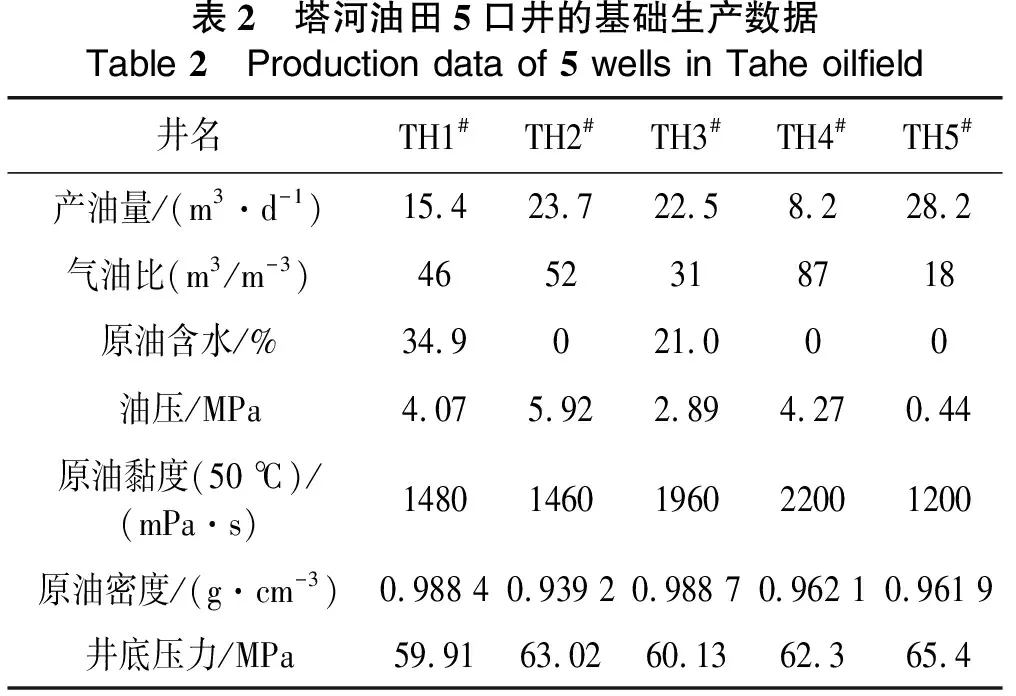

根据以上程序,采用塔河油田油井的基础数据,分析不同气油比,不同含水时期原油在井筒举升过程中所受摩阻的影响,采用本实验建立的模型,计算这几口油井井筒压力分布。油井基础数据见表2。

2.4.3计算结果

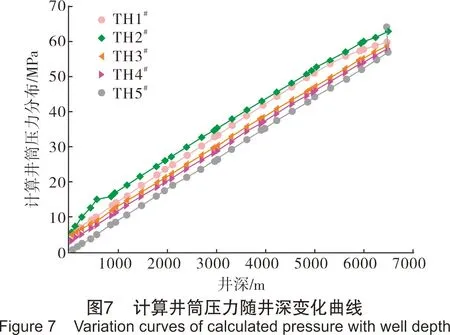

根据建立的不同气液流动型态井筒压降计算模型,对表2中油井基础数据进行计算后,得到这5口油井井筒压力分布曲线,如图7所示。

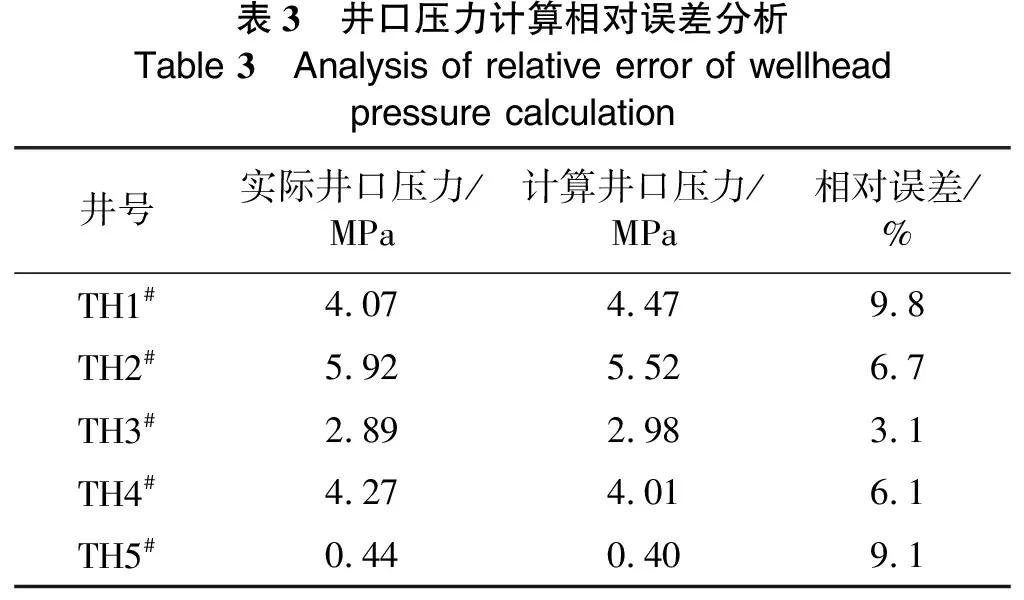

为进一步明晰计算井口压力与实际井口压力的相对误差,将图7计算所得井口压力(即井深为0时的压力)与实际井口压力数据进行对比总结至表3,得到计算井口压力与实际井口压力的相对误差。从表3可看出,计算的相对误差均在10%以内,说明计算精度较高。存在误差主要原因与井筒内各个管阀件对流体的剪切、小量气体以及其他一些不可控因素相关。

表2 塔河油田5口井的基础生产数据Table 2 Production data of 5 wells in Tahe oilfield井名TH1#TH2#TH3#TH4#TH5#产油量/(m3·d-1)15.423.722.58.228.2气油比(m3/m-3)4652318718原油含水/%34.9021.000油压/MPa4.075.922.894.270.44原油黏度(50 ℃)/(mPa·s)14801460196022001200原油密度/(g·cm-3)0.988 40.939 20.988 70.962 10.961 9井底压力/MPa59.9163.0260.1362.365.4

3 结论

(1)以Hagedorn-Brown气液多相流压降计算模型为基础,通过考虑稠油剪切变稀以及气体在液相中的分布状态等因素,建立气液分散流动模型;在实验的基础上,用线性回归法将修正模型与实验数据进行拟合,得到不同气液比下气相分布系数Cog。

表3 井口压力计算相对误差分析Table 3 Analysis of relative error of wellhead pressure calculation井号实际井口压力/MPa计算井口压力/MPa相对误差/%TH1#4.074.479.8TH2#5.925.526.7TH3#2.892.983.1TH4#4.274.016.1TH5#0.440.409.1

(2)采用前人的经验参数Cog=1.2时,相关性较差,拟合度均低于0.2;采用所建模型与实验数据拟合获得的Cog值,拟合度均在0.98以上,更适用于描述气体在稠油中的分散状态;为方便现场实际应用,将同一气液比下Cog平均值作为定值,得到气液比为10∶1、30∶1、60∶1和90∶1下的Cog值分别为1.86、1.39、2.28和2.53。将建立的模型与5口井现场实际生产数据进行对比后,相对误差率均在10%以内。

(3)气相分布因数Cog对气液总压降的影响:气液多相流动时,气相分布状态对总压降梯度影响较大,Cog值越小,气相分散程度高,气液混合物分布均匀且降低密度作用明显;Cog值越大,气相分散不均匀,气体极易发生窜逸,难以有效降低液相密度且液相与管壁间的摩阻损失增大。