东庞矿奥灰含水层多分支水平孔卡埋钻事故处理

聂新明, 钱 迪

(中化地质矿山总局河北地质勘查院,河北 石家庄 050031)

1 工程概况

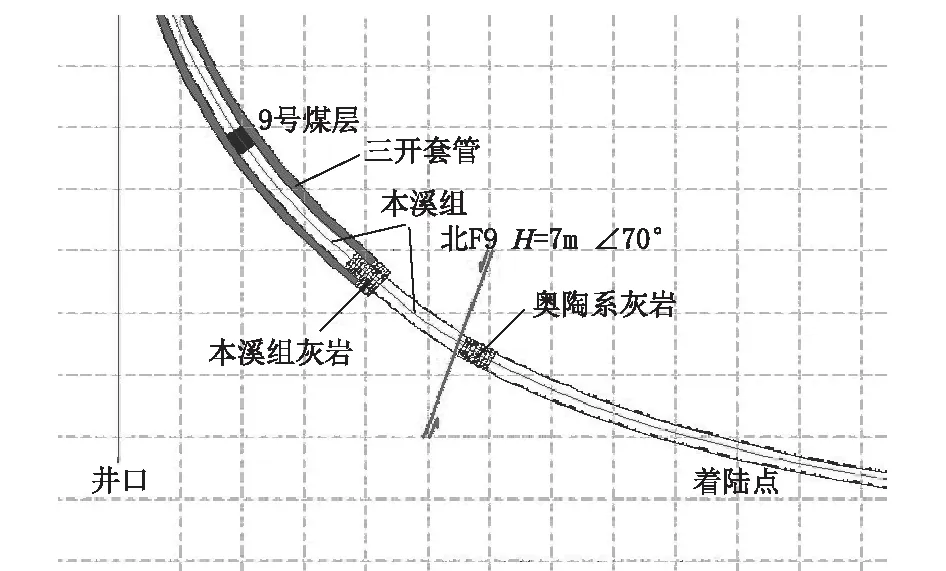

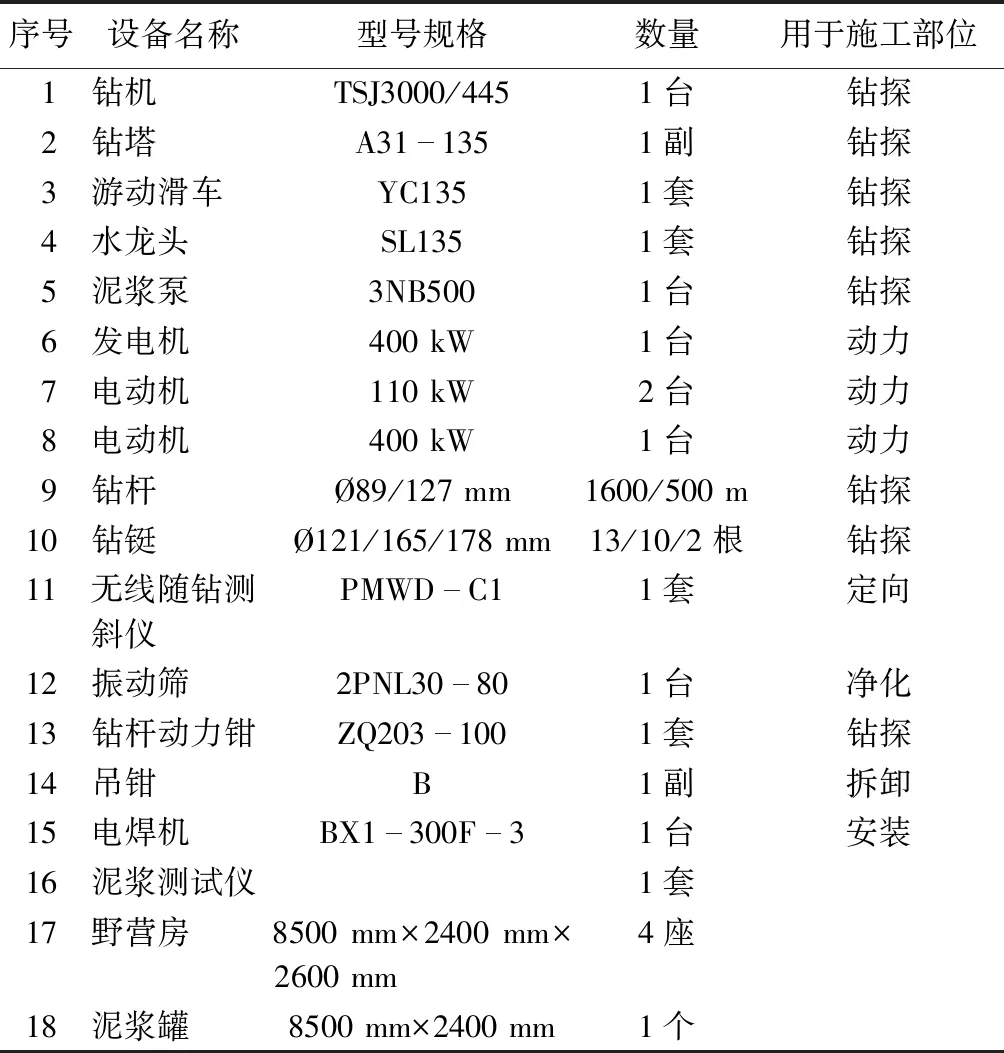

我单位同兄弟单位合作通过投标承揽的“冀中能源股份有限公司东庞矿9400采区奥灰含水层区域注浆改造一期工程钻探工程”项目,是一项通过地面定向多分支水平孔注浆方式,降低井下采掘期间水害威胁风险的工程。本工程共设计DB1、DB2两个地面主井,31个水平或似水平分支孔。其中,DB1井由1直井段,1造斜段,16个分支孔(W1、W2、…、W16)构成;DB2井由1直井段,1造斜段,15个分支孔(E1、E2、…、E15)构成。设计钻探工作量23000 m。工程施工设计井身轨迹平面投影示意图如图1所示。目前该项目2个井的直井段、造斜段已完工,DB2井分支孔已完工2个。DB2-E3是DB2井施工的第一个水平孔, DB2-E3造斜段的钻孔结构及轨迹剖面示意图如图2所示。

图1工程施工设计钻孔轨迹平面投影示意图

Fig.1Plan projection of designed wellbore trajectory

图2 造斜段的钻孔结构及轨迹剖面示意图Fig.2 Wellbore structure and trajectory profile of the build-up section

根据工程施工设计,钻孔需要下3层保护套管,一开采用Ø444.5 mm钻头开孔进入基岩层段10 m,下入Ø339.7 mm×9.65 mm石油套管;二开采用Ø311.1 mm钻头开孔施工至2号煤采空区底板下20 m,下入Ø244.5 mm×8.89 mm石油套管;三开进入造斜段,采用Ø215.9 mm钻头施工至奥灰顶界面以下2 m,下入Ø177.8 mm×9.19 mm石油套管,每级套管必须用水泥做永久性固封;四开采用Ø152.4 mm钻头裸孔钻进,进入奥陶系灰岩顶界面下25 m,进行水平或似水平分支孔钻进。钻进过程中若遇到断层、陷落柱等地质构造导致井眼漏失时,起钻注浆封堵漏失层段。待注浆完成后下钻扫水泥,继续钻进直至终孔。每级入井套管均为从井口开始,下至孔底,俗称“通天”套管。

2 主要施工设备及器具

主要施工设备及器具如表1所示。

表1 主要施工设备表Table 1 Main drilling equipment

注:无线随钻测斜仪带自然伽马及方位伽马。

3 事故发生经过

2018年2月5日,DB2-E3孔钻进至孔深1531.68 m突遇漏失层,孔内钻井液失返,漏失量>55 m3/h,顶漏钻进至1541.65 m起钻、抽水洗井。2月6日18:00抽水至水清砂净后,实施注浆。2月7日注浆结束,共注水泥245.74 t。自2月7日22:50开始扫水泥,2月10日18:00扫孔至1034 m处,进行正常短提钻施工,提钻至井深660 m处突然遇阻,马上合上四方主动钻杆,发现转盘不能转动,开泵发现泵压突升至16 MPa,钻井液不能建立循环,确定发生了卡埋钻事故。

4 事故原因分析

(1)主要原因是人为因素造成的。其一,三开技术套管没有下到位置。DB2主井施工中,一开、二开套管下深与固井符合工程设计要求;在下三开套管时有关技术人员对地层的认识出现分歧,现场地质员通过岩屑录井分析认为当时已入灰岩(入灰岩斜深段长8.2 m,垂深段长5.01 m),误判本溪组灰岩当做奥陶系灰岩,按照设计要求认为可以下入三开套管;根据建设方提供的基础资料分析,此时钻孔向前钻进很快会遇到断层(北F9),建设方工作人员认为断层是根据三维地震做出来的,不一定存在,可以不予考虑;施工方钻探技术人员考虑若是真的在奥灰中遇到断层将会出现严重漏失,下入套管恐怕难以固井(当时处在取暖期,因环保因素水泥供应不上),将会影响下一步施工[1];设计方要求按设计要求下套管。就这样三开套管没有下到目的层奥陶系灰岩,而是下到本溪组灰岩中[2],基础资料标注的断层上面,为后续钻孔施工埋下了隐患[3]。其二,对区域地质资料掌握不够全面,对邯邢煤田地层从上到下共有野青、伏青、大青、本溪、奥陶5层标志性灰岩层区分不清。其三,马上要到农历春节,职工情绪急躁,用大泵量冲孔,造成孔壁破坏,另外,冲孔时间不够长,扫水泥冲孔不干净,在加钻杆的过程中水泥与岩屑在造斜段或水平井段形成了砂床。

(2)客观原因是地层因素,本溪组地层、灰岩风化壳、断层(北F9)构造带等突发性垮塌[4]。

事故处理原则:事故发生后,井队长立即召集当班的机、班长,钻探技术人员,定向技术人员,地质员等有关人员对事故原因进行了客观分析,做出:先用常规方法处理,先内后外,经济损失最小的原则[5]。

5 事故处理方法及过程

5.1 强力起拔回转处理法

2月10日18:00埋钻事故发生后,现场首先进行了常规方法即强力起拔回转处理法[6]处理,多次强力循环钻井液,回转、提升和上下窜动钻具,但无法将钻具提出井口。由于钻具内部有价格高昂的随钻定向仪器,不敢冒险超强度处理。23:30决定暂停处理。先对孔内定向仪器进行打捞[7]。

5.2 专用工具打捞+油浸法处理定向仪器

由于现场没有配备定向仪器专用的打捞工具,10日晚上连夜联系定向仪器专用打捞工具[8]。11日晚上20:00从中原油田租借定向仪器打捞锚到达现场,随即对定向仪器进行打捞。12日凌晨4点打捞器对接上定向设备,至10:40提升力达40 kN,经多次尝试定向仪器未能拉动,现场分析可能是由于向钻杆内强力泵送钻井液时,当泄压后,岩粉回灌将定向仪器“抱死”所致。决定进行油浸解卡处理[9]。晚上20:00通过钻杆强行泵入解卡液1.8 m3后尝试将定向仪器打捞出来,未获成功,决定等解卡液充分浸润后再做处理。13日12:00继续处理,提升力35 kN,上下窜动数次,后将提升力加至40 kN,定向仪器突然被拉动,15:07,价值百万元的定向仪器被打捞出井口。

定向仪器由钻杆内部打捞出后,对孔内钻具再次做常规处理,反复进行强力泵送钻井液(泵压高达15~17 MPa),超强度提升、扭转、上下窜动,最大提升力高达1100 kN,钻杆仍无法提动。马上到2018年春节,外协单位已放假,井队决定春节后再继续处理。

5.3 爆破松扣法处理孔内钻具

2018年2月23日春节假期结束,24日8:00井队根据假期酝酿的结果,决定用爆破松扣的方法,从卡点上方的钻杆接头处断开,放弃卡点以下的钻杆、无磁钻具,螺杆钻具等。并且开始联系爆破公司。

爆破松扣是将钻具提至适当的位置,使钻具有一定的拉力,并对钻具施加一定量的反扭力矩,此时当爆炸杆在钻具接头处爆炸时,产生的冲击波和振动力,足以使钻具接头部分发生弹性形变使其丝扣倒扣,从而达到松扣的目的[10]。

爆破松扣前提条件:事故钻具卡点处井斜<70°,正反扭矩能够作用到卡点位置,此时电缆能够自由下放到位,不会出现阻碍[11]。

井队为保证其余的分支孔能够正常顺利施工,分析认为在600~626 m的位置井斜是63.5°~70°,实施爆破松扣比较合适,并且可以为后续重新侧钻施工留出空间。

2月27日13:00,爆破松扣专业队伍到达现场对事故钻具施加正、反扭矩后,下入炸药至预定位置实施引爆。爆破松扣前钻杆先进行紧扣施加正向扭矩,使钻杆各个连接部位受力均匀,有足够的紧固程度,防止在施加反扭矩时将钻具从卡点上面非预想的位置倒开,本次事故处理时施加正扭矩紧扣圈数为5.0匝,和反扭矩松扣圈数为3匝[12]。根据我们使用的是Ø89 mm石油钻杆,卡点井深位置在500~1000 m之间,钻井液密度1.06 g/cm3,爆破队采用铅导爆索来做爆炸杆,计算用药量150 g[12]。下井的爆炸杆和电缆的连接采用硬连接方式,为了能尽量下放,在仪器最下端加上引锥。仪器采用无源磁定位,可以一次性将全部工具下到指定位置,从而做到准确定位。将炸药和磁定位仪器一起下入钻杆内,测定卡点位置在611 m处,根据磁定位测定和机台班报记录核对在603 m处为钻杆接头,井斜约64.5°,决定在此处实施爆破。爆破队确定引爆炸药后,将电缆、爆炸杆及磁定位仪等井下爆破装置提出孔口时,炸药并未被引爆。分析原因时发现事故钻具在反向扭矩作用下发生了1.5匝的转动,造成炸药无法引爆,爆破松扣未获成功。

5.4 碱浴法+强力起拔回转给进处理铝土岩卡埋钻

2月28日8:00-13:00再次用常规强力起拔回转给进工艺处理,仍未成功。暂停处理[13],现场有关人员根据钻探资料对埋钻地层岩屑进行辨析,发现在本溪组地层与奥灰风化壳接触带间是一层铝土岩[14],铝土岩地层中的氧化铝成分与碱液反应,生成极易溶于水的偏铝酸钠[15](碱液与铝土岩的反应:Al2O3+2NaOH=2NaAlO2+H2O),可以减少埋钻的固体颗粒物,减轻埋钻压力,有可能成功解卡,井队决定通过碱浴方法进行处理。20:00用99%火碱0.5 t配制成8 m3碱液,通过钻具强行泵入孔内。加入碱液泄压后,23:00多次强力回转钻具,钻具可以下行约1.5 m,继而提升至原位置,无法提出钻具,当时决定暂停处理,让碱液与铝土矿充分反应12 h后再做处理。

3月1日13:00继续强力回转,阻力变小,钻具仍只能下行不能提出,但是上下活动空间逐渐变大,15:00活动空间增大至8 m,至此反复上下活动钻具,至下午16:00孔口冒出一股细流,不停上下活动钻具,16:10孔口冒出的水流逐渐变大,16:30孔口突发井喷式出水,埋钻点破解,随即开泵,孔内钻井液可以建立正常循环,冲孔30 min后,开始缓慢提升钻具,20:30事故钻具全部顺利提出孔口。历时 20 d,卡埋钻事故处理胜利结束。

6 预防措施

根据“冀中能源股份有限公司东庞矿9400采区奥灰含水层区域注浆改造一期工程钻探工程”项目DB2-E3孔卡埋钻事故原因分析,为减少类似事故再次发生,提出预防措施:

(1)在施工之前广泛收集区域地质资料,认真调查,深入研究地层规律,对矿区地层标志层应当准确把握。

(2)套管应下到目的层位置。当地层、构造带、目的层不明晰时,下套管前应沿轨迹方向进行探孔实验。

(3)注浆扫孔时,必须把水泥浆冲洗干净,孔口返出清水后,才可进行加杆继续扫孔。

7 结语

通过对“冀中能源股份有限公司东庞矿9400采区奥灰含水层区域注浆改造一期工程钻探工程”项目DB2-E3孔卡埋钻事故成功处理,提出了预防措施,得出了如下结论:

(1)强力起拔回转给进是常规处理定向钻孔卡埋钻事故一种有效方法,并且伴随事故处理全过程。强力起拔同时配以回转和震动有利于解卡,但是遇断层破碎带不建议使用震动,以免发生掉块导致事故恶化。采用强力起拔时,一次处理不成功应静置一段时间,待卡埋点受挤压应力释放后进行处理。

(2)无线定向孔钻进过程中发生卡埋钻事故时,应在第一时间内处理定向仪器。施工现场要配备常用事故处理专用工具,为事故处理争取宝贵的“黄金时间”。

(3)在发生卡埋钻事故后首先考虑采用强力起拔回转给进的方法,该方法无效后可采取加入解卡液等方式,最后钻具仍无法解卡时,可采取爆破松扣或爆破切割的方式取出部分钻具,尽量减少损失。

(4)要根据卡埋钻地层物质成分,科学地使用解卡液和化学处理剂。无论使用油浸、酸浴、碱浴等方法,加入处理剂后都给以充分的浸、浴时间,一般不低于12 h。