弥补振冲碎石桩地基处理承载力不足的方法

孟宪中, 张国堂, 宋 刚, 金 晶, 郑鹏飞

(1.江苏省地质矿产局第五地质大队,江苏 徐州 221004; 2.南京大学地球科学与工程学院,江苏 南京 210093)

为了提高中国石化企业的国际竞争力,更好地利用国际进口原油资源,提高企业的抗风险能力,中国石化正逐步建设原油商业储备基地。曹妃甸原油商业储备库项目是中国石化在华北地区建设的企业原油商业储备基地之一,其建设有利于国家石油资源的合理配置,是保障国家原油储备安全的重要战略举措,同时也将对把曹妃甸工业区建成我国新兴的战略性石化产业基地起到直接推动作用。

随着储罐设计和施工工艺的日趋完善和成熟,各种地基处理方法可以成功地解决储罐基础的不均匀沉降问题[1]。采用振冲碎石桩加固油罐地基,是一种经济合理的油罐地基加固方法,但是基础处理不好,储罐储油后会发生不均匀下沉或地基局部塌陷[2],造成罐壁撕裂或罐底板断裂。弥补振冲碎石桩加固油罐地基的承载力不足问题,在不同工程地质条件下采用不同的改良方法,是值得讨论的问题。

1 工程概况

曹妃甸地处唐山南部的渤海湾西岸,位于天津港和京唐港之间,南面略高于北面,四周略高于中间,总面积为16 km2,距大陆最近点(林雀)17 km。至今已有5500多年的历史,因岛上原有曹妃庙而得名。

“面向大海有深槽,背靠陆地有滩涂”是曹妃甸最明显的特征和优势,为大型深水港口和临港工业的开发建设,提供了得天独厚的条件。拟建曹妃甸原油商业储备基地工程项目位于曹妃甸岛的东南角,迁曹线(公路)16 km+000处东北侧,距曹妃甸原油码头约7 km,库区建设为320万m3原油储罐(单罐容量10万m3),占地1243 m×538 m。为达到工程项目主体方提出的单桩复合地基承载力≥260 kPa的要求,考虑到工程情况、加固面积、土石方运输以及工程造价等条件,决定采用振冲碎石桩复合地基施工。

2 地质概况

本项目总共32个罐,每4个罐分为一区,共计8个罐区。根据野外钻探现场鉴别和原位测试结果,结合土工试验成果,对其中拟建罐区八场地内各主要地基土层的工程特性评述如下:

①强夯加固层:由冲填土和海相沉积粉细砂组成,经强夯处理,加固效果较明显,水平向地层分布较稳定,土质较均匀,强度较高,仅表层及冲填土与原地面接触部位土质较差。

①1冲填土:冲填后受强夯影响较小,分布不稳定,厚度小,强度较低。

②1粉细砂:分布不稳定,不连续,厚度较小,且土质不均,底部土质较弱,强度相对较低。

②粉细砂:分布较稳定,层厚较大,工程力学性质较好。

②2粉砂夹粉质粘土:分布较稳定,但土质不均,局部较软弱,工程性质相对较差。

③粉质粘土夹粉砂:分布较稳定,但土质软,且不均匀,夹薄层粉砂或砂团,埋深较大,是本场地的软弱地基土层。

③1粉砂:分布不稳定,不连续,土质较好,强度较高。

④粉质粘土及粉土:分布较稳定,土质不均,局部夹粉砂层,埋深较大,强度一般,可作为复合地基桩端持力层。

⑤粉质粘土及粘土:分布稳定,层厚较大,埋深较大,土质较好,可作为预制桩桩端持力层。

⑤1粉土:分布不稳定,且层厚不大,但埋深较大,土质较好,可作为预制桩桩端持力层。

⑥粉细砂:分布稳定,层厚大,埋深大,土质好,是本场地良好的桩端持力层。

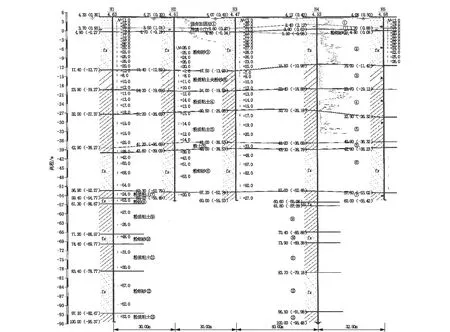

工程地质剖面图如图1所示。

场地地下水主要为赋存于上部第四系土层中的孔隙潜水和下部砂层中的微承压水,由于场地为原海域吹填造地形成,吹填用水和砂均取自大海,周边陆地也是吹填造地形成,故目前场地浅层地下水主要为海水,水位近地表。地下水主要接受大气降水及周边区域地表水或地下水补给,大气蒸发及人工汲水为其主要排泄途径。

水对混凝土结构具中等腐蚀性;在长期浸水条件下,水对钢筋混凝土结构中钢筋具弱腐蚀性,在干湿交替条件下,水对钢筋混凝土结构中钢筋具强腐蚀性,水对钢结构具中等腐蚀性。

3 振冲碎石桩设计要求

3.1 密实电流与留振时间

对振冲碎石桩而言,密实电流和留振时间并不是单一控制指标,密实电流与留振时间是息息相关,尤其是在软粘土地基中设计振冲碎石桩,要把密实电流和留振时间统一考虑[3]。本工程采用振冲器功率130 kW。其中加密电流-空载电流>50 A,如图2所示桩身结构,上部10 m桩径1.3 m段留振时间>10 s,下部20 m桩径1.2 m段留振时间>8 s,加密段长度300~500 mm,造孔水压0.4~0.6 MPa,加密水压0.3~0.5 MPa。

3.2 填料量

填料量是指桩长方向每米需要的碎石量,只有当填料量满足设计要求时才能达到要求的置换率,从而起到提高地基承载力的作用[4]。在碎石桩的振制过程中,每批填料不宜过多,并应按照设计要求均匀控制,采取“少吃多餐”的原则。

振冲碎石桩的填料量在桩长确定的条件下由桩径决定,桩径由造孔孔径和填料加密向外挤扩程度决定(造孔孔径和填料加密向外挤扩程度与原地层的软硬、松散密实有着很大的关系),桩径控制由加密电流、留振时间和水压调节来实现。

单桩填料量的计算不能仅依据松散石料的体积进行,实际上石料在松散堆积和密实状态下的差别较大,本文认为使用松散石料计量时单桩最小填料量按下式[5]计算:

图1工程地质剖面

Fig.1Engineering geology profile

图2 振冲碎石桩桩身结构Fig.2 Structure of vibro-replacement stone piles

(1)

式中:d——设计桩径;L——设计桩长;k——密实系数,取1.1~1.2。

3.3 桩距设计计算

振冲碎石桩复合地基桩间距的设计是整个设计的关键部分,在初步设计时复合地基的承载力特征值可按下式[6]计算:

fspk=〔1+m(n-1)〕fsk

(2)

式中:fspk——碎石桩复合地基承载力特征值,kPa;fsk——处理后桩间土承载力特征值,kPa:m——面积置换率;n——桩土应力比,无实测资料时可取2~4。

在本项目中,按照主体方提出的设计要求,碎石桩单桩复合地基承载力设计值≥260 kPa,即此处取值为260 kPa。

3.4 桩长、桩径及处理范围确定

根据振冲碎石桩复合地基桩长及处理范围设计原则,结合曹妃甸原油商业储备基地工程状况对桩长和加固范围进行设计,且对于场地内土层被评价为易液化土层的地基土,桩长的设计应考虑穿透易液化土层。但液化土层埋置较深时,可参照国家标准《建筑抗震设计规范》(GB 500011-2011)[7]有关规定确定。建筑物建成后,地基在荷载作用下会产生不均匀沉降,当不均匀沉降过大时,会导致建筑物发生破坏[8],为减小不均匀沉降.可考虑不同分区采用不同桩长设计的方法。

根据储油罐建设工程的经验,沉降量一般为由储油罐中心向外逐渐减小。由于储罐半径40 m,考虑到施工技术、经济条件等各项因素,碎石桩处理范围应大于基底范围,处理宽度在基础外缘扩大4排。对可液化地基,基础外缘扩大宽度不应小于可液化土层厚度的1/2,并不小于5 m[9]。

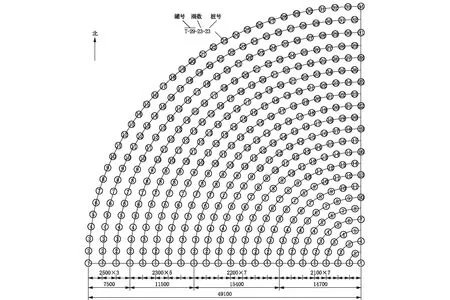

3.5 振冲碎石桩复合地基平面布置及要求

以原油罐区八T-29号罐为例,振冲碎石桩布置见图3,该罐桩数为1519根;具体桩长应按现场的实际地质情况确定,但不得小于30 m。

图3振冲碎石桩桩位布置

Fig.3Layout of vibro-replacement stone piles

桩的施工及工程质量验收按《建筑地基处理技术规范》(JGJ 79-2002)、《石油化工钢储罐地基处理技术规范》(SH/T 3083-1997)及《水电水利工程振冲法地基处理规范》(DL/T 5214-2005)中的相关要求。

桩体材料采用含泥量≯5%的碎石,粒径为20~150 mm,振冲碎石桩施工完毕后将顶部的松散桩体挖除,随后分层夯实铺设500 mm厚的碎石垫层,压实系数≮0.95,单桩复合地基承载力特征值>260 kPa。

4 质量检验与效果分析

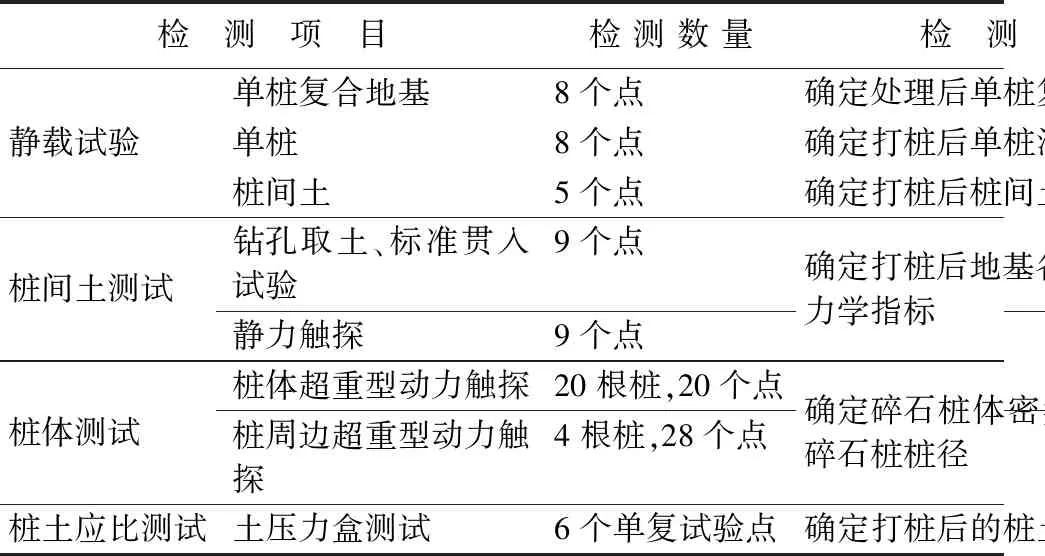

4.1 检测工作布置

按照要求,在所有各罐碎石桩施工完成15天后,采用单桩复合地基静载试验,单桩静载试验,桩间土静载试验,桩间土钻孔取土、标准贯入试验,静力触探试验,桩体及桩周边超重型动力触探试验,桩间土压力盒测试等方法进行综合对比检测[10-14]。结合实际情况,本文主要对T-29号罐进行描述,详见表1。

4.2 检测结果与效果分析

4.2.1 单桩复合地基静载实验

单桩复合地基静载试验结果见表2。由表2可见,Pc29-1-1、Pc29-13-61、Pc29-19-69号等3个试验点复合地基承载力特征值为227.5 kPa,达不到设计要求,其余5个试验点复合地基承载力特征值≥260 kPa,满足设计要求。

表1 T-29号罐碎石桩施工后检测工作布置Table 1 Test arrangement for the vibro-replacement piles for Tank T-29

表2 T-29号罐单桩复合地基静载试验结果汇总Table 2 Static load test results of the single pile composite foundation for Tank T-29

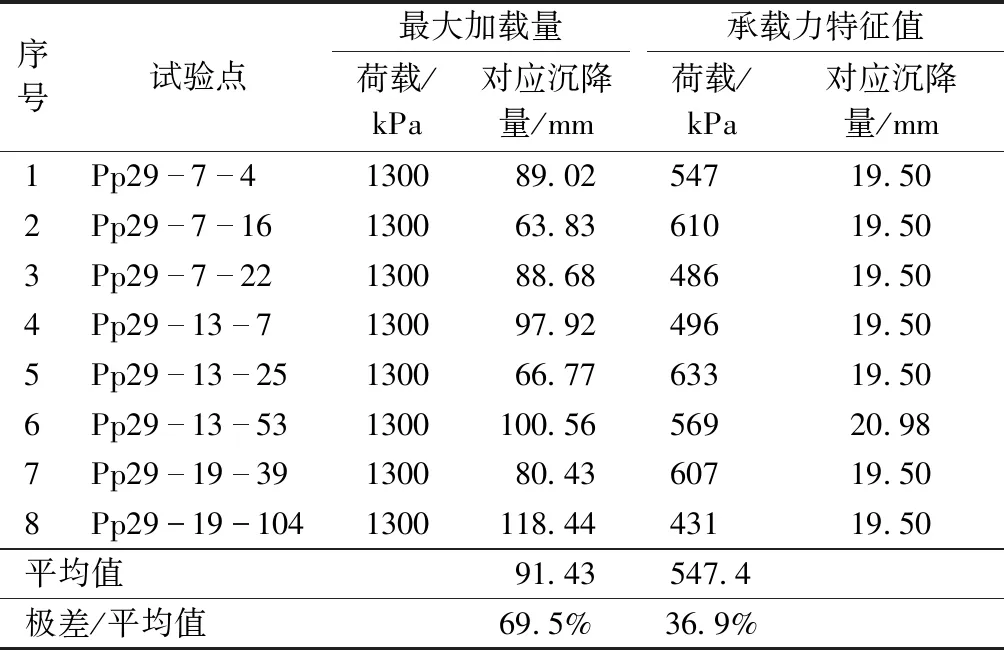

4.2.2 单桩静载实验

单桩静载试验结果见表3,该罐碎石桩单桩浅层承载力特征值431~633 kPa,离散性较大,平均为547.4 kPa。

表3 T-29号罐单桩静载试验结果汇总Table 3 Static load test results of single piles for Tank T-29

4.2.3 桩间土静载实验

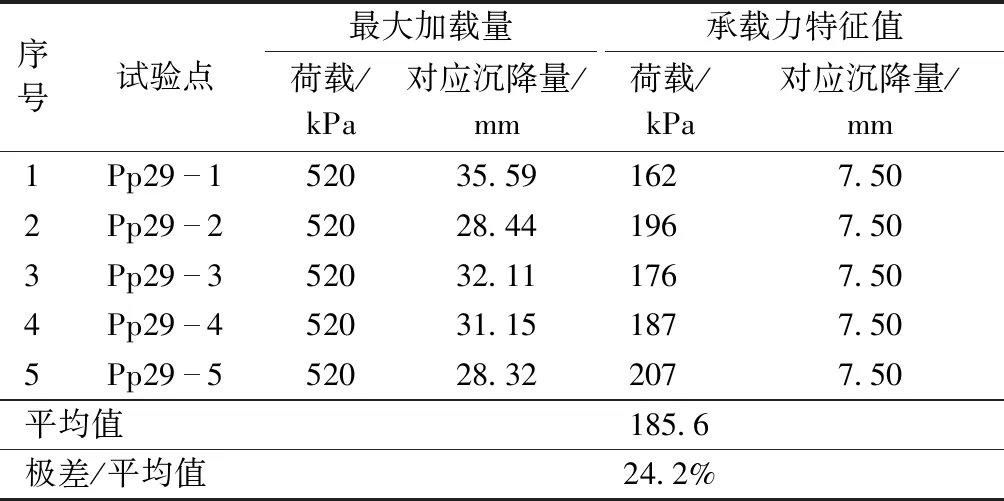

桩间土静载试验结果见表4,该罐区场地持力层的桩间土承载力特征值建议取185.6 kPa。

表4 T-29号罐桩间土静载试验结果汇总Table 4 Static load test results of soil between piles for Tank T-29

5 补强处理方案

针对T-29号罐局部桩基检测结果不能满足设计要求的主要原因分析:由于制桩过程中振动、挤压和扰动等因素的影响,使桩间土中出现了较大的超静孔隙水压力,桩间土的强度相应降低,而造地时此区域为排水口,为整个场地的最低点,土层含水率始终处于饱和状态[15],地质条件相对其他区域较差;此区域在桩基施工期间,商储库场地周围造地同时进行,目前商储库场地周围造地约高出1 m左右,致使地下水位一直处于高水位状态;施工期间平均降水量远远大于试桩施工时的降水量。以上原因造成原地基土层对桩的束缚力较差[16],振冲碎石桩施工时对此类地质条件无针对性施工,施工后桩体对桩间土的挤密作用较小[17],只达到了置换的作用,承载力提高约30%左右,不能满足设计要求。

针对以上情况,为了避免水压振冲扰动,提出采用干法振冲碎石桩补强处理方案,即沉管碎石桩方案[15]:桩身长6 m,能够穿入松散层;桩径0.5 m,对原桩体不会产生破坏作用[18],对桩间土的二次挤密作用能够达到预期目标。沉管碎石桩复合地基平面布置如图4。

图4沉管碎石桩桩位布置

Fig.4Layout of sinking pipe stone piles

该罐共完成振冲碎石桩1519根,其中罐基础范围内为1141根,罐基础外为378根。

共完成沉管碎石桩1083根,均位于罐基础范围内,桩长为6 m,桩径均为0.5 m。

6 补强后质量检验与效果分析

按照要求,在本罐沉管碎石桩施工完成7天后,采用单桩复合地基静载试验对复合地基承载力进行检测,相关检测要求见表5,静载试验结果见表6。

表5 T-29号罐沉管碎石桩施工后检测工作布置Table 5 Test arrangement for sinking pipe stone piles for Tank T-29

在本罐沉管碎石桩施工完成后,共进行了6个点单桩(振冲碎石桩)复合地基静载实验,在2.1、2.2、2.3 m桩间距各进行了2个点。压板边长对应m2,最大至最大荷载(520 kPa)时,均未出现沉降急剧增大、土挤压、层压板周围明显隆起等现象,最终沉降量为26.16~55.68 mm,均小于压板宽度的10%。

表6 T-29号罐补强后单桩复合地基静载试验结果汇总Table 6 Static load test results of the single pile composite foundation after reinforcement for Tank T-29

加载量为复合地基承载力特征值的2倍即520 kPa,单级荷载按照65 kPa进行加载,表6中6个点的单桩复合地基静载试验结果显示,各检测点加载根据相关规范及设计要求,复合地基承载力特征值取最大加载量的一半和s/b=0.02(即40 mm)所对应的压力两者小值作为复合地基承载力特征值,结果显示各检测点复合地基承载力特征值≥260 kPa。

7 结语

振冲碎石桩在软土中成桩与土层的约束力有密切的关系,特别是抗剪强度过低的软土,不易成桩,存在桩身不密实或者充盈率过大的现象。因此对超软土进行振冲碎石桩施工时,对桩径、桩间距、密实电流、留振时间、加密段长度等参数的确定宜慎重,应通过现场设置试验区验证给设计及施工人员提供参数,根据不同的地质条件因地制宜地设计和选择施工方法。鉴于振冲碎石桩在曹妃甸原油商业储备基地工程中的应用,采取沉管碎石桩进行再次处理后,其形成的碎石桩复合地基既发挥原土的负载能力,又加入了强度高的桩体承担更大的荷载,很大程度的提高了地基的承载力和稳定性,减少了地基在荷载下的沉降量,加固效果较明显。不同的方法不同的工艺在施工中的改进有待探讨和验证,也值得今后在类似的工程建设中有选择性地应用和推广。