基于OMO的供应链延迟策略建模及仿真优化

(1.天津科技大学经济与管理学院 天津 300222;2.山东财经大学管理科学与工程学院 山东 济南 250014)

引言

随着移动互联网的发展以及纯线上红利的逐渐消失,许多企业纷纷转向线下市场的挖掘,而OMO(线上线下融合)被认为是零售业未来风口。要想实现线上线下高效率的结合,进一步提升用户的体验和降低库存成本,必须发挥供应链的整体优化作用[6]。传统的推式供应链各节点库存水平较高,且对市场需求变化的反应敏捷性较低,拉式供应链可以迅速满足顾客需求,但是对于一些提前期较长的产品会造成客户体验度的降低[3]。因此单纯的推式、拉式供应链已经不再适应用户需求的多样化也不能满足新时代用户注重体验感的要求。而推拉式供应链则很好地糅合了两者的优势,能够更好地适用于OMO发展阶段。

本文以M集团为案例,利用延迟策略来改善优化其现有推式供应链,并通过构建Flexsim模型来验证延迟策略对于企业的生鲜加工供应链带来的好处[4]。

一、Flexsim仿真软件介绍

Flexsim是一款离散事件系统仿真软件,建模方便和强大的3D显示能力是其最突出的特点,此外Flexsim采用面向对象技术,应用深层开发对象,用户利用不同的对象及其参数设置可以将不同行业的流程活动快速高效的描述出来,并利用其自身强大的数据统计和分析能力进行仿真结果的对比。

Flexsim软件的应用范围实十分广泛,可以用于物流车辆配送线路的规划安排的数据分析、企业生产能力的仿真与分析等多个方面。总体来说,Flexsim软件具有三维模型显示效果、建模与调试简单、仿真模型扩展性强等诸多优点[5]。

二、基于Flexsim的供应链仿真建模

(一)M集团延迟前供应链流程描述

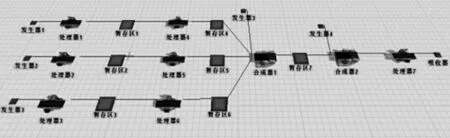

M集团采用的是推式供应链,供应商提供原材料,加工部门根据长期数据预测来安排加工生产,并通过最终的销售网络运送到顾客手中。但其推式供应链存在对市场需求变化反应不及时,库存堆积等问题,例如需求旺盛时期无法及时满足市场需求,不仅造成企业利润的流失,还会导致顾客的满意程度的下降。而在产品需求消失时,由于供应链需要较长的响应时间,会造成大量库存堆积和高昂的资源闲置成本,针对其以上问题通过延迟策略对其供应链进行优化改造[7]。延迟前的供应链流程Flexsim布局如图1所示。

图1 延迟前的M集团供应链模型

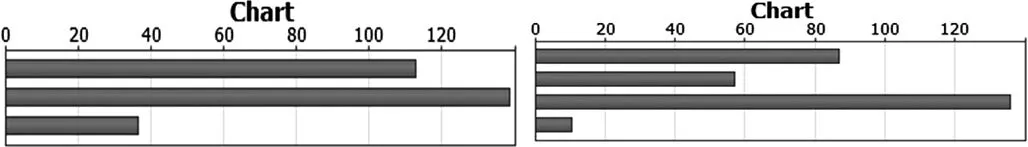

图2 延迟后的M集团供应链模型

(二)M集团供应链延迟策略应用

M集团在实施延迟策略后,在原供应链中增加了半成品库存,此时生鲜加工流程被分为了两个阶段。对比可以发现,延迟前,企业是先加工然后顾客再下单,而延迟后,企业先将原材料制成半成品,顾客下单后,企业再进行加工,这样就将加工生产环节延迟到了顾客下单之后,在延迟分类中属于生产延迟。

顾客订单分离点(CODP)作为实施延迟策略的关键点,位于半成品制造阶段与差异化制造阶段的交叉点。在CODP上游采用的是推式供应链,通过市场需求预测来进行半成品的生产,以追求达到规模效应。在CODP下游采取以顾客订单为核心的拉动式供应链,根据顾客的订单需求对半成品进行不同方式的组装[8],例如,鱼作为人们日常生活中必不可少的食物深受大家喜爱,在传统的生鲜行业,顾客通常会直接购买新鲜活鱼或者已经加工好的菜品,实施延迟策略就意味着在整个加工过程中增加生鱼片这一半成品,而当顾客产生需求后即可根据顾客的不同要求来决定是做成酸菜鱼还是水煮鱼,以此来满足顾客的多样化需求,延迟前的供应链流程Flexsim布局如图2所示。

(三)流程设计

在M集团生产供应链流程的设计参数的基础上,结合对系统的讲话和抽象意义,在Flexsim平台上拖拽相应的实体到界面并连接关系。延迟前,3个发生器分别产生3种不同颜色的实体,代表3种原材料,然后通过运输处理器储存到暂存区1-3中,M集团根据预测数据和库存水平,向供应商采购原料,并存储到暂存区4-6。然后合成器1根据比例关系生产加工产成品A,并存储到暂存区7,合成器2根据发生器4的客户订单来打包商品,最终由运输处理器送到客户手中。

延迟后,前端的流程与延迟前一致,但在加工流程中,M集团不再直接将原料加工成产成品A,而是先根据比例加工成两种不同的半成品X、Y,储存在半成品库,此时发生器6-7产生订单,合成器3-4在根据订单数量和比例来安排生产加工,储存到暂存区9,最终运送到顾客手中。

三、仿真模型运行与数据分析

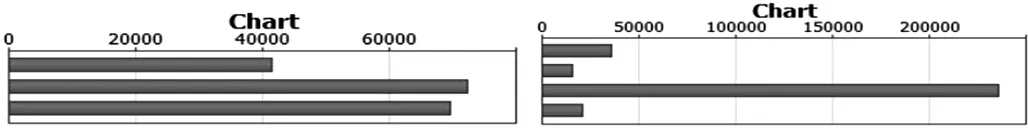

其中仿真时间设置为604800个时间单位,即对整个供应链流程仿真一个周的情况,暂存区主要考虑商品的容量平均值和滞留时间平均值两个角度来分析延迟策略为整个供应链的变化。图3数据自上而下分别代表供应商原材料、制造商的原材料和销售商的产成品库存数据,图3右边数据自上而下分别代表供应商原材料、制造商原材料和半成品、销售商的产成品库存数据[9]。

图3 容量均值对比图

由数据可得,施行延迟策略后,供应商和制造商的原材料容量平均值由原来的100单位以上降到了90单位以下,分别降低了23.1%和59.2%。销售商的产成品容量均值降低了72.1%。但是延迟后M集团的半成品库存增加明显,达到了135个单位,这是因为采取延迟策略后是按照顾客的需求来加工产品,为满足顾客即时多样化的需求,库存压力就转移到了半成品仓库。但从延迟前后库存容量的均值来看的话,采取延迟策略后,供应链整体库存容量均值由95.5降到了72,降低了24.6%,由此可说明,延迟策略可以降低供应链整体库存容量均值[10]。

图4 滞留时间均值对比图

由数据可知,在施行延迟策略前,供应商原材料、制造商原材料和销售商的产成品的滞留时间均值均大于40000个时间单位,但延迟策略后,三者的均值均在40000个时间单位之下,分别降低了15.6%,78.8%和71%。而半成品库存的平均滞留时间达到了235348.9个时间单位。但整体滞留时间均值由原来的60937.1增加到了76388.6,增加了25%。

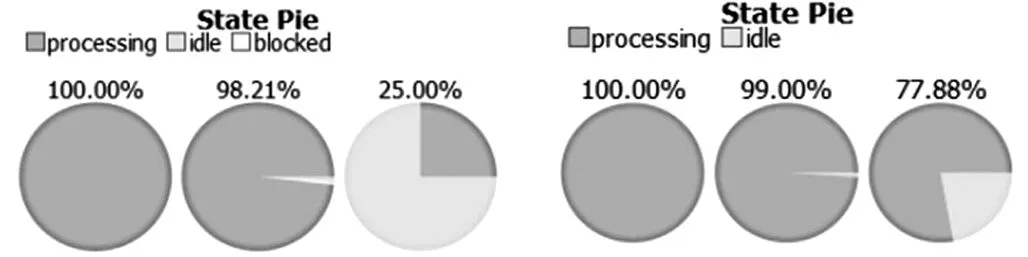

图5 设备利用率对比图

图5从左到右分别代表供应商、制造商和零售商的处理器状态饼图,由数据可知,供应商和制造商的处理器利用率相差不大,但是零售商的销售处理器的利用率大幅提高,由原来的25%提升到后来的77.88%,空闲率降低了52.88%。这是因为延迟后是按照顾客订单需求来加工生产因此不再需要复杂的分拣工作,这也说明采用延迟策略可以提高对顾客订单的响应性,而从其供应链的利用率均值证明延迟策略可以提升供应链整体效率[2]。

四、总结

本文以M集团供应链为研究对象,结合物流相关理论,分析其现有供应链流程并用延迟策略对其进行优化改造,通过模型验证了延迟策略的有效性,且通过数据对比发现,延迟策略可以明显降低供应链整体库存水平,提高各个环节设备利用率,但是局部来讲,实施延迟策略会导致库存压力转移到订单到达之前的供应链节点上,导致库存水平没有明显降低[1]。当然为了完善这一流程,更好地应用到实践,还应该深入研究影响其供应链效率的因素,在数据设置等方面进行进一步的探讨。