导热油锅炉盘管破裂漏油原因分析

王振海

(山西省机电设计研究院,山西太原 030009)

0 引言

某公司的导热油锅炉经过半个月的低温预热,缓慢提温,导热油脱水后,升温试产运行。经过一个星期试产,转为满负荷生产。投入使用约1 个月时,操作工发现导热油槽报警缺油,打开炉门查看链排煤燃烧情况时,看见有火焰不断滴到链排上。关闭风机进行检查,发现有液体从上方滴下,立即熄灭停机。经检查,炉体内圆筒形盘管破裂、漏油。针对导热油锅炉盘管破裂漏油情况,通过对产生横向裂纹的盘管段及相邻盘管段取样进行试验分析,结合使用工况,对造成盘管破裂漏油的原因进行分析。

1 导热油锅炉盘管破裂现场勘查与取样

导热油炉炉体内上部可见出油管旁边部分耐火保温材料呈拆除状,露出上部炉体内部分圆筒形盘管,可见外圈盘管上下层管之间有局部纵向焊接固定部位,由上向下排列的外圈盘管的第3 层管内侧相邻的中圈盘管段与外圈盘管的第3 层管之间有局部纵向焊接固定部位,纵向局部焊接固定部位左侧、可见外圈盘管的第3 层管内侧相邻的中圈盘管段与外圈盘管的第3 层管之间存在一定间隙。见图1 和图2。

导热油炉炉体内上部部分耐火保温材料拆除部位对应的炉体部分外侧切割窗口。外侧切割窗口处观察,由上向下排列的外圈盘管的第3 层管内侧相邻的中圈盘管段上可见1 处横向开裂纹,该处横向裂纹位于中圈盘管段与外圈盘管的第3 层管段之间局部纵向焊接固定部位焊缝端部附近。见图3 和图4。

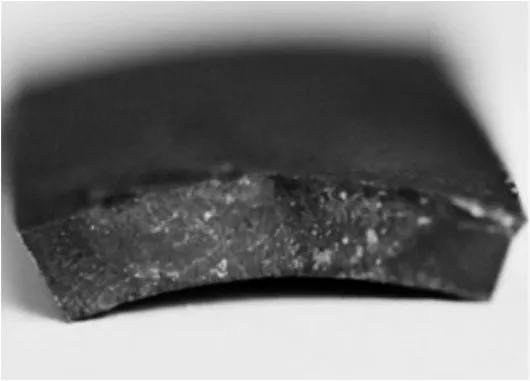

截取外圈盘管的第3层管内侧相邻的中圈盘管段及外圈盘管的第3 层管段,可见中圈盘管段上的横向裂纹位于中圈盘管段与外圈盘管的第3 层管段之间局部纵向焊接固定部位焊缝端部附近,中圈盘管段上的裂纹附近可见管表面有敲击凹陷痕迹,外圈第3 层盘管段与相邻中圈盘管段之间的纵向焊接部位端部焊缝可见有裂纹,可见有焊瘤,盘管间隙之间焊接固定部位可见衬垫的短圆棒形貌。见图5和图6。

2 试验分析

2.1 宏观断口分析

中圈盘管段管面裂纹横向分布,裂纹一端接近于纵向焊接固定焊缝的端部,切开后可见管内壁裂纹横向弧形分布,表明裂纹已穿透管壁厚。剖开裂纹断口分析可知,裂纹起源于盘管外表面,裂源区正是纵向焊接固定焊缝起弧原点处,裂纹扩展方向是由外向内、由中间向两侧扩展,如图7~图10 所示。

图1 炉体内上部保温材料拆除状

图2 露出的圆筒形盘管形貌

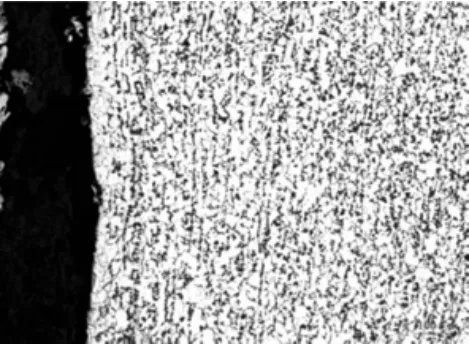

2.2 盘管试样低倍试验分析

盘管组合管段双管截面低倍酸浸试验结果:①中圈盘管1,一般疏松2.0 级、中心疏松2.5 级、区域偏析0.5 级;②中圈盘管2,一般疏松1.5 级、中心疏松2.0级、区域偏析0.5 级;结果表明截面整体致密度良好,在近内表面区疏松点集中,管件属于无缝管,如图11和图12 所示。同时从管截面形状可见中圈盘管1 截面呈椭圆形,经测量中圈盘管1 截面椭圆度10.35%,中圈盘管2 截面椭圆度3.85%,说明中圈盘管1 代表的左侧有裂纹的中圈盘管段变形较大,中圈盘管2代表的右侧对接的中圈盘管段变形较小。

2.3 盘管材料成分分析

中圈盘管管件基体材料化学成分试验分析结果见表1。试验结果表明,中圈盘管材料化学成分符合20 号碳素钢钢管、20G 号碳素钢钢管材料化学成分标准要求。

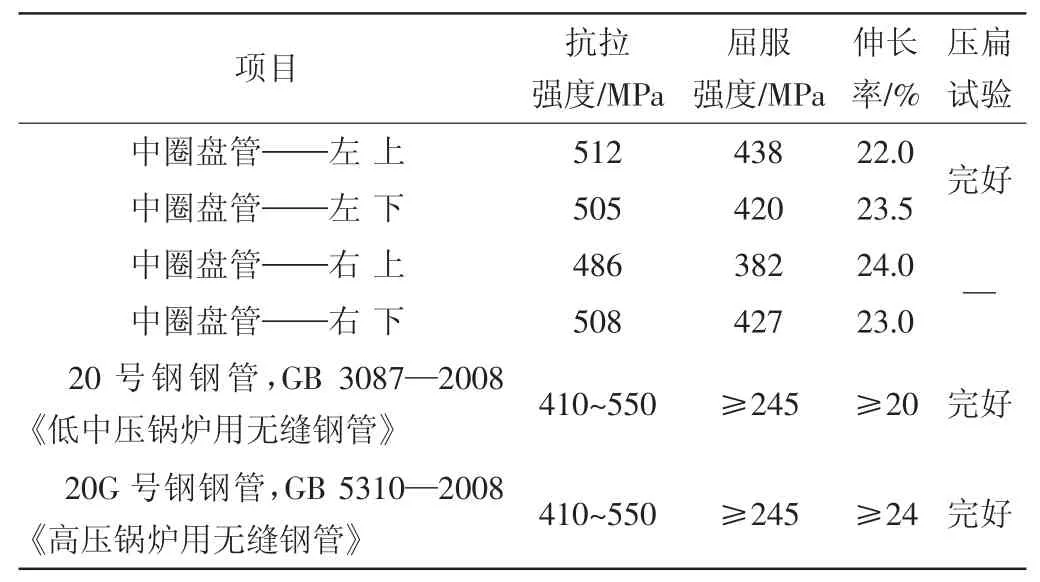

2.4 盘管力学性能检测试验

裂纹双侧中圈盘管上下两面试样室温拉伸试验和压扁试验结果见表2。

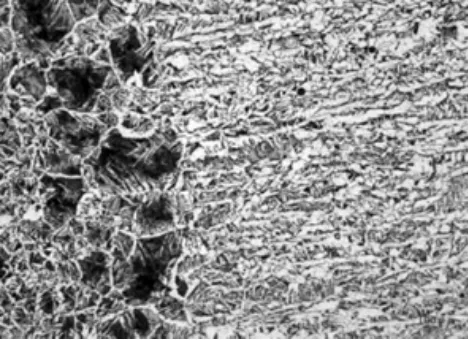

2.5 显微组织分析

(1)分别做两侧盘管钢中纯净度、组织、晶粒度脱碳层试验,结果见表3。试验结果表明,两侧盘管钢中纯净度较好。显微组织均为铁素体+珠光体,组织球化级别较低、无明显球化倾向,晶粒细小均匀,两试样管件内外表面均有较浅脱碳层,但在允许范围内,组织状态正常,如图13~图18 所示。同时发现左侧管1 有带状组织分布,可能与管件变形较大有关。

图3 炉体部分外侧切割窗口

图4 中圈盘管段上的横向开裂纹

图5 取样盘管宏观形貌

图6 盘管上横向开裂纹及盘管间焊接的短圆棒形貌

图7 管面裂纹宏观形貌

图8 管内壁裂纹宏观形貌

(2)盘管组合管段纵向焊接固定焊缝截面组织分析可知:焊缝组织为粗大的针状铁素体+贝氏体,呈柱状分布,晶粒度1.5 级少量6.0 级,表面棱角部位有裂纹缺陷沿焊缝柱状晶分布。与中圈盘管管壁相连的热影响区组织粗大,针状铁素体+珠光体+贝氏体,晶粒度3.0~4.0 级;管壁内表面为细晶区,如图19~图21 所示。说明焊缝热影响区已波及到全部管壁截面。

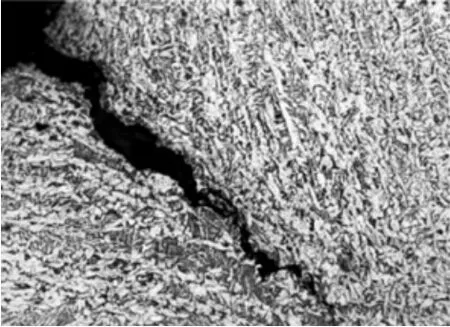

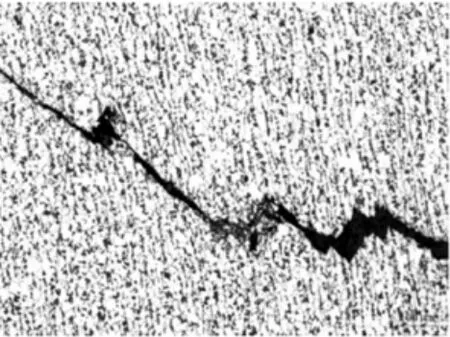

(3)双侧截面裂纹组织分析:左侧裂纹已贯通管壁,外表面裂纹较粗、刚直,裂纹旁组织无变化,内表面裂纹贯通且明显错边,表明所受应力较大;另一侧右边截面裂纹内外表面较粗,但中部较细,裂纹呈锯齿状、中部有分叉,裂纹旁组织无变形、变化,如图22~图27所示。裂纹处组织分析表明,左侧裂纹由外表面向内表面扩展贯通,右侧裂纹同样起源于外表面但同时也有由内表面起源向壁厚深度扩展的迹象。同时可知组织状态正常,无变化现象。

图9 裂纹一侧断口宏观形貌

图10 另一侧匹配断口宏观形貌

图11 中圈盘管1 与外圈盘管截面低倍形貌

图12 中圈盘管2 截面低倍形貌

表1 中圈盘管管件基体材料化学成分试验分析结果

表2 裂纹双侧中圈盘管上下两面试样室温拉伸试验和压扁试验结果

表3 两侧盘管钢中纯净度、组织、晶粒度脱碳层试验结果

图13 1#内表面组织×100

图14 1#外表面组织×100

图15 1#基体组织×500

图16 2#内表面组织×100

图17 2#外表面组织×100

图18 2#基体组织×500

2.6 扫描电镜断口微区分析

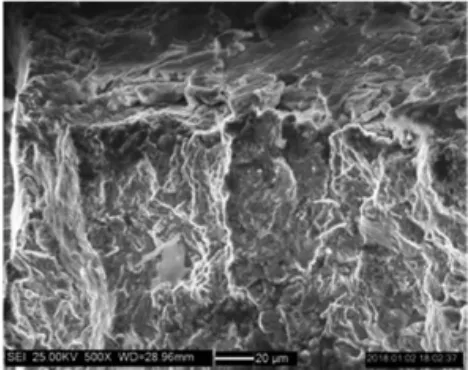

(1)裂纹一侧断口扫描电镜微区分析表明,裂纹断口起源于盘管外表面中间部位,裂源区主要有相近的两处,一是纵向焊缝端部与管壁交接处,二是相近的表面凹坑处,裂源区呈现多源疲劳波纹花样,表面凹坑下存在大的裂口及裂口旁小裂纹,扩展区为疲劳波纹,疲劳扩展已穿透管壁,形成椭圆形海滩标记,属典型的严重应力集中型快速疲劳开裂。如图28~图36 所示,疲劳裂纹穿透管壁厚之后,一边裂纹继续向侧面扩展,另一边裂纹继续向侧面扩展的同时发现有内表面起源向壁厚内扩展情况,具有应力腐蚀开裂形貌。

图19 粗大焊缝组织×100

图20 焊缝裂纹组织×100

图21 内表面热影响组织×100

图22 左侧内表面裂纹组织×100

图23 左侧外表面裂纹组织×100

图24 右侧内表面裂纹组织×100

图25 中部裂纹组织×100

图26 中部裂纹组织×500

图27 右侧外表面裂纹组织×100

图28 裂纹断口形貌×11.2

图29 裂源区形貌×100

图30 多源疲劳波纹花样×300

图31 裂口旁小裂纹×1000

图32 扩展区×300

图33 多源疲劳波纹×500

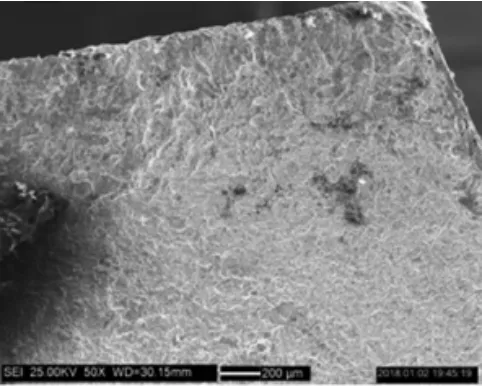

(2)裂纹另一侧匹配断口扫描电镜微区分析表明,同样是裂纹断口起源于盘管外表面中间部位,即是纵向焊缝端部与管壁交接处,裂源区呈现多源疲劳波纹花样,扩展区为疲劳波纹,同时向管壁内部及两侧边快速扩展,已穿透管壁形成椭圆形海滩标记,疲劳裂纹穿透管壁厚之后,有一边裂纹继续向侧面扩展的同时发现有内表面起源向壁厚内扩展情况,并具有应力腐蚀开裂形貌,见图34~图42 所示。属典型的严重应力集中型快速疲劳开裂,加局部内壁应力腐蚀开裂。

3 讨论分析

3.1 取样盘管质量分析

作为主要受压部件的盘管部件不仅有管子环形对接焊缝还有固定用的盘管之间的纵向焊接固定焊缝,盘管组合管段盘管之间的纵向焊接固定焊缝截面组织分析可知:焊缝组织为粗大的针状铁素体+贝氏体呈柱状分布,晶粒度1.5 级少量6.0 级,表面棱角部位有裂纹缺陷沿焊缝柱状晶分布。与中圈盘管管壁相连的热影响区组织粗大,针状铁素体+珠光体+贝氏体,晶粒度3.0~4.0 级;同时看见焊缝热影响区已波及到全部管壁截面。这是高热输入焊接方式形成的焊缝组织状态。同时,固定成型相邻盘管之间的纵向焊接固定焊缝外观成型差,焊缝与母材过渡不圆滑、焊缝高低不平,并有焊瘤、焊缝裂纹缺陷。说明纵向焊接固定焊缝存在严重质量问题,由此造成此处残存较大残余应力。同时,盘管之间局部纵向焊接固定部位组合管段双管截面低倍试样形状可见左侧有裂纹的中圈盘管管1 截面呈椭圆形,经测量管1 截面椭圆度10.35%;右侧对接的中圈盘管管2 低倍试样截面椭圆度3.85%;说明管1 代表的左侧有裂纹的中圈盘管段变形较大,管2 代表的右侧对接的中圈盘管段变形较小。另外,中圈盘管段外弧面与外圈盘管段内弧面之间的间隙宽度不均匀,中圈盘管段外弧面与外圈盘管段内弧面之间局部纵向焊接固定相连部位的间隙宽度较小、局部纵向焊接固定相连部位两侧的间隙宽度较大。如果在两管面间隙较大情况下焊接固定成型相邻盘管,会增加焊接结构的拘束力,会直接影响盘管部件在运行过程中的受力状态及使用寿命。

图34 裂纹匹配断口形貌×12.5

图35 多源疲劳波纹×200

图36 裂源区表面焊接端×100

图37 疲劳扩展区×800

图38 右侧断口形貌×50

图39 左侧断口形貌×27.5

3.2 盘管横向裂纹性质及产生原因分析

该有机热载体炉炉体内圆筒形盘管上部,由上向下排列的外圈盘管的第3 层管内侧相邻的中圈盘管段上可见1 处横向裂纹,该处横向裂纹位于中圈盘管段与外圈盘管的第3 层管之间局部纵向焊接部位端部附近。管面裂纹横向分布,管内壁裂纹横向弧形分布,裂纹断口宏观、微观分析可知,裂纹起源于盘管外表面,裂源区正是盘管之间的纵向焊接固定焊缝起弧处,裂纹扩展方向是由外向内、由中间向两侧扩展,裂纹断口起源于盘管外表面,正是纵向焊接固定焊缝起弧与管壁交接处,裂源区呈现多源疲劳波纹花样,扩展区为疲劳波纹,同时向管壁内部及两侧边快速扩展,已穿透管壁形成椭圆形海滩标记,属典型的严重应力集中型快速疲劳开裂,另外分析发现有一边裂纹继续向侧面扩展的同时存在局部有内表面起源向壁厚内扩展状况,并具有应力腐蚀开裂形貌。综合分析结果可以确定中圈盘管横向裂纹属起源于纵向焊接固定焊缝端部的严重应力集中型快速疲劳开裂,加局部内壁应力腐蚀开裂。

造成中圈盘管产生严重应力集中型快速疲劳开裂、局部内壁应力腐蚀开裂的主要原因分析:中圈盘管与外圈盘管之间的纵向焊接固定焊缝存在严重质量问题,焊缝组织粗大,与中圈盘管管壁相连的热影响区组织粗大,焊缝热影响区波及管壁厚,属高热输入焊接方式形成的焊缝组织状态,残存较大焊接残余应力作用;盘管之间的衬垫短圆棒的纵向焊接固定焊缝外观成型差,焊缝与母材过渡不圆滑、焊缝高低不平,并有焊瘤,纵向焊接部位端部焊缝有裂纹缺陷;盘管间纵向焊接固定部位存在较大焊接残余应力作用。中圈盘管段外弧面与外圈盘管段内弧面之间的间隙宽度不均匀,盘管间纵向焊接部位间隙宽度较小,且有裂纹的中圈盘管变形较大,盘管间衬垫短圆棒、纵向焊接连接固定成型相邻盘管,对相邻盘管管壁产生一定拉应力作用。加之纵向焊接固定焊缝端部结构的应力集中。有机热载体炉在点火、烘炉、煮油(脱水排气)、升温热态调试及运行过程中,由循环油泵强制循环系统导热油使盘管内具有一定工作温度的导热油对盘管产生一定压力形成的内应力作用,盘管及盘管间纵向焊接固定部位受温度变化影响。上述因素的综合影响作用,造成盘管间纵向焊接固定焊缝端部附近的中圈盘管部分产生严重应力集中型疲劳开裂,并在较大交变应力作用下快速疲劳扩展穿透壁厚,形成宏观横向裂纹。同时由于纵向焊缝严重质量问题,不仅造成盘管外表面较大残余应力,同时波及内表面的热影响及拘束力,不仅造成内表面局部组织偏析和不均匀,而且同样存在较大残余应力,在设备热态调试及运行生产过程中,盘管承受一定工作压力作用,盘管及盘管间纵向焊接固定部位受温度变化影响,管内油品中水汽介质的作用,产生局部应力腐蚀开裂将成为可能,由此可为已产生的横向疲劳裂纹贡献了开裂程度。

4 结论

盘管裂纹漏油原因:①取样中圈盘管横向裂纹属起源于盘管间纵向焊接固定焊缝端部的严重应力集中型快速疲劳开裂、加局部应力腐蚀开裂。②盘管裂纹产生的主要原因:盘管间纵向焊接固定部位存在较大焊接残余应力,盘管间纵向焊接连接固定成型相邻盘管、对盘管管壁产生的拉应力,纵向焊接固定焊缝端部结构的应力集中,导热油炉热态调试及运行过程中受温度变化影响、由循环油泵强制循环系统导热油使盘管内具有一定工作温度的油品介质对盘管产生一定压力形成的内应力及油品中水汽介质的作用,上述主要因素综合作用的结果。③盘管漏油原因:盘管产生横向疲劳开裂,导热油炉运行过程中由循环油泵强制循环系统导热油使盘管内具有一定工作温度的油品介质对盘管产生一定压力,造成漏油。