RH 炉真空加料系统改造优化及实践

丁 剑

(首钢京唐钢铁联合有限责任公司,河北唐山 063200)

0 引言

RH 是各种精炼装置中功能最全、结构最复杂的一种[1]。RH真空精炼炉目前已经广泛应用于生产高强度、超洁净钢的生产中,目前在各大钢铁厂中已被广泛应用,为了向钢液中投入定量的合金成分,在处理钢液的真空室上方设置加料系统,进行真空状态下加料[2],真空加料装置的作用是把各种合金物料、铝、碳等加入到正在真空处理的钢液中,用以调节钢液中的合金成分,是RH 真空精炼炉中重要的成分控制环节,真空加料装置主要包括合金料斗、铝料斗、碳料斗[3]。

首钢京唐钢铁联合有限责任公司(简称“京唐公司”)真空加料装置由一套合金料斗、一套铝料斗和一套碳料斗组成,三套料斗中铝料斗中安装有称量装置和振动给料机,以便对加入的铝量进行精确控制。合金料斗的重新装料通过合金加料系统实现,可在真空处理期间进行重新装料。铝料斗和碳料斗的重新装料必须在非处理间隙进行。碳料斗上装有旋转给料机,可以通过计量旋转给料机的转数来控制碳的加入量。

投产初期,京唐公司的产品种类比较单一,真空加料设备能够满足日常的生产需求。不过随着产品品种的不断增加及对于设备的要求越来越高,原有的真空加料系统暴露出来越来越多的问题,逐渐无法适应生产发展的需要,每次备料、下料时间较长,造成真空处理时间长、耐材通钢增加、浸渍管侵蚀严重、真空槽寿命低、冶炼后期易发生增氮等现象。而增加带称量真空料斗可以缩短真空处理时间,减少因下料辅助时间长影响真空处理周期,提高RH 真空比例,降低能源消耗。IF 钢冶炼过程如果遇温度较高的情形,会大量加入废钢、延长处理时间,造成RH 处理时间不能满足快节奏生产的要求。RH 废钢每次只能加入≤1 t,加入时间间隔(4~5)min。因此,京唐公司决定对于RH炉真空加料系统进行改造。

1 原系统主要存在的问题

1.1 真空料斗数量及容积已无法满足实际生产工艺的需求

RH 炉合金真空料仓、真空铝料仓是合金成分调整的主要设备,铝料仓主要用于精确调整铝成分控制,其他合金包括废钢主要由合金真空料仓来完成。随着钢水冶炼品种的增加,每次加入的合金种类及数量都有所增加,而加料必须要在前一批料加入钢水后,关闭真空锁才能重新备料,每次备料、下料时间长,造成真空处理时间长、耐材通钢增加、浸渍管侵蚀严重、真空槽寿命低、冶炼后期易发生增氮等现象。废钢与合金同时采用一个料斗进行加料,经常发生堵料的情况。

1.2 碳料斗存在的问题

碳料斗下料出口设置旋转给料机,上方设置真空锁,真空锁关闭后可以实现在真空状态下进行碳粉的投入。在实际的生产过程中,由于碳粉在旋转给料机内不均匀,经常导致成分调整不准确,容易造成生产的质量事故。因此碳粉改由真空合金料斗进行投料。但是由于碳粉密度较小,与其他合金一起投料时经常发生被挤出真空给料机撒落而不能加入到钢水中的情况。

1.3 铝料斗存在的问题

铝料斗是三套料斗中唯一一套配有称量系统的料斗,料斗出口设有振动给料机,上部设有真空锁,确保在冶炼过程中能够实现真空状态下进行加料。由于称量系统使用一段时间后,测量数值会有所偏离,需要对测量压头进行重新标定。铝料斗为密封料罐,整体解体后进行砝码校验,生产节奏不允许,因此每次校验压头都无法按照砝码进行校验,均是采用实物进行比对校验。这样的方式对于标定的结果既不准确、又需要设备停产时间较长,同时还需要岗位人员手工进行称量比对,实际操作难度比较大。

2 真空下料系统的改造及优化方案

2.1 新增4.5 m3 废钢料斗

真空合金料斗使用比较集中,这使合金料斗已经成为了RH 炉的一个咽喉要道。通过对比钢水合金的调整情况综合分析,确定新增加一套真空料斗。该真空料斗主要承担废钢的加入工作,将废钢与其他合金的通道分开,两个通道不互相影响,两个料斗可以提前进行备料,减少备料时间。根据工艺需求,选择废钢料斗的容积。需要在废钢料斗中存放10 t 废钢,经过最终测算,确定料斗容积为4.5 m3,其技术参数见表1。

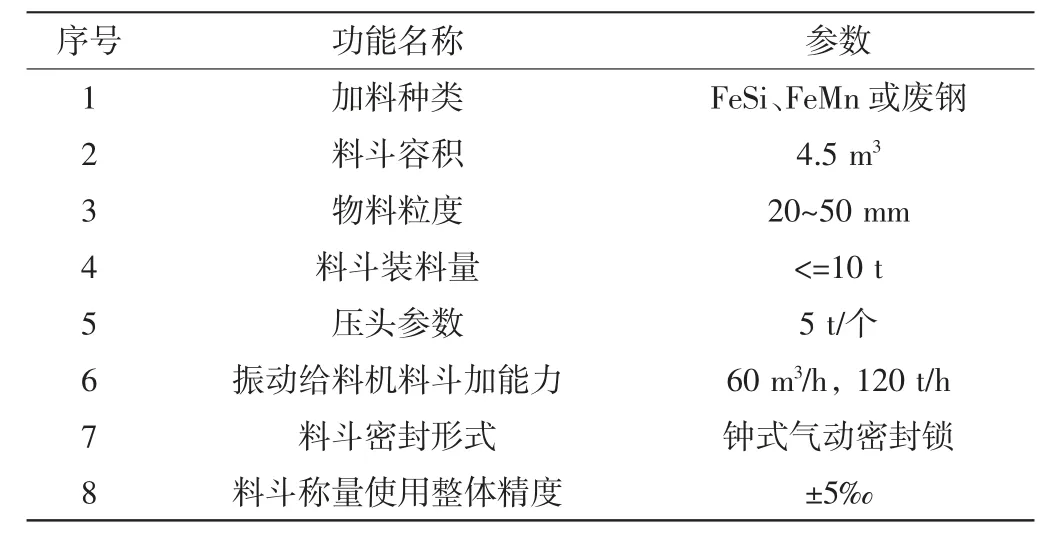

表1 4.5 m3 废钢料斗功能参数

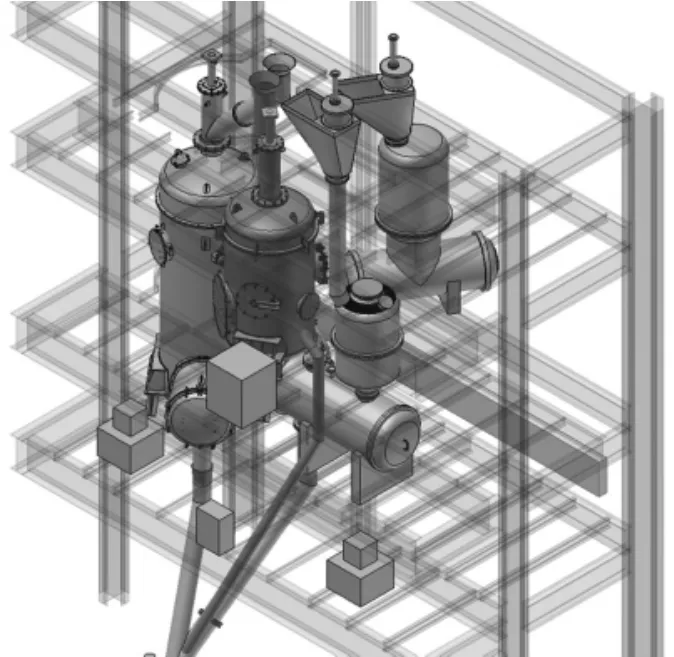

2.2 新增1.5 m3 碳料斗

对于原碳料斗加料过程中转子给料机给料不均匀、导致转子给料机下料精度低的问题,计划新增碳料斗。新增的碳料斗采用自带称量功能,同时采用电磁震动给料机进行均匀精准下料。该料斗的设计上经过与工艺的充分论证,最终确定了碳料斗的工艺布置(图1)。由于碳在精炼过程中的影响作用较大,投入量必须准确,而且在真空状态下存放碳粉还要避免碳粉被真空泵负压吸走。因此在碳料斗上部设计了真空锁密封、在碳料斗电震出口设置了气动挡板,避免碳粉由于自身光滑的特性溜入钢水中。碳料斗的技术参数见表2。

2.3 新增铝料斗称量系统校验装置

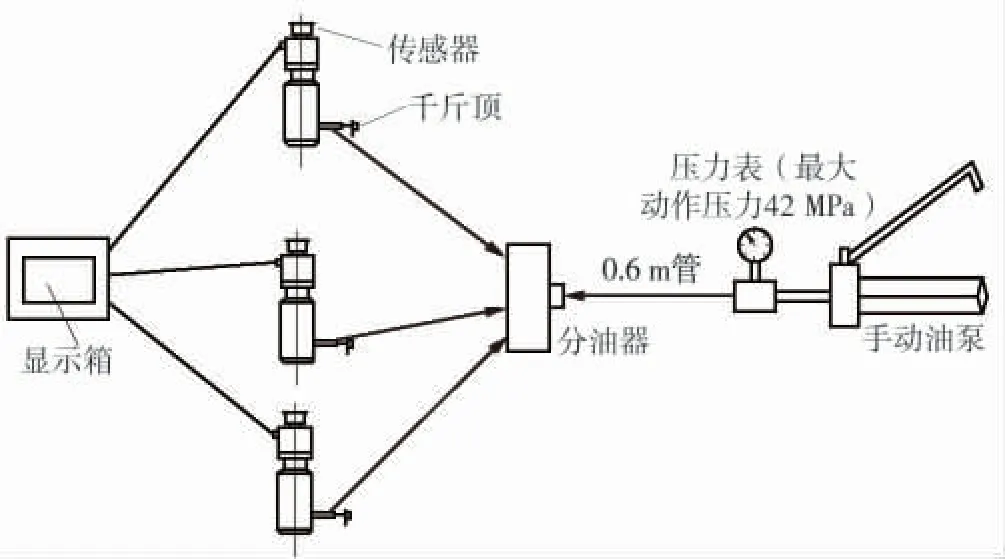

钢水真空冶炼中铝是一个不可缺少的元素,铝的使用在冶炼过程中最为普遍,几乎每一炉钢水的冶炼都离不开铝成分的调整,因此铝加入量的准确性就显得尤为重要,而铝料斗的称量系统在使用一段时间后,就需要对称量系统进行校核,采用老的校核方法费时费力,而且对于连续化生产也是一个严重的制约,针对这种情况,根据铝料斗结构的自身特点,采用一种新型的微型校验装置(图2),采用一套液压系统,将液压缸安装到压头上方,采用液压系统加压方法对压头加压进行校验,使校验工作更加简便快捷。

图1 碳料斗的工艺布置

表2 碳料斗的技术参数

图2 微型校验装置

3 真空下料系统改造的效果

改造后,真空料仓投入使用,通过4.5 m3料罐安装后使用投放废钢,真空合金料罐未发生堵料事故,真空处理时间明显缩短。目前低碳铝镇静钢种真空处理时间小于25 min 的比例达到65%以上,IF 钢真空处理时间小于30 min 比例达到50%以上,设备运行稳定可靠。

新4.5 m3料罐投用后不仅设备故障大大降低,设备运行稳定,对整个生产产生间接的经济效益,在冶炼IF 钢时真快处理时间减少5 min,降低转炉温度4 ℃,连铸高拉速浇注减少温降2 ℃,减少钢包一次周转时间约20 min,减少钢包耐材蓄热影响的温降(4~6)℃,合计减少温降月(10~12)℃,转炉终点温度可降低(10~12)℃。

碳料斗的投入使用,使碳粉与其他合金可以分开投料通道,使投料通道更加洁净,投料准确度大大提高,同时也消除了原来碳粉撒落的情况,减少了碳粉清理工作。

通过对称量系统的校验装置的投入,平时利用日常的例修进行称量系统校验,原来需要十多人的工作现在两个人就能完成,大大减小了校验的难度,降低了职工的劳动强度。