小型固态有机肥施肥机的设计

陈思欣,何家成,何培祥

(西南大学 工程技术学院,重庆 400716)

0 引言

据统计,我国平均每公顷土地的化肥施用量高达434.3kg,是化肥使用上限的1.93倍。长期施用化肥在促进粮食增产的同时,也给土壤质量和农业生产的持续发展带来新的挑战[1]。研究指出,合理利用有机肥料能够在确保农作物稳产高产的同时,对提高土壤环境质量有积极作用[1-3]。

为了普及有机肥的使用,我国科研机构自主研发以拖拉机为动力平台的施肥作业机,如针对玉米的2BMF-4C型[4]、2BML-2(Z)型[5]玉米免耕施肥机及针对小麦的2BMF-6型[4]、2BMD-12型[6]免耕施肥机。通过配合拖拉机,施肥机能够实现大面积耕地的高效作业[7]。我国西南地区耕地主要以山地丘陵为地貌特征,以小农经济为经营模式的分散的小面积耕地。因此,小型的作业机具更适用。为此,设计了一款小型固态有机肥施肥机。

有机肥施肥作业过程中,为了达到保护土壤环境及资源的合理利用的目标,必须控制施肥量[8],所以在机具通过人力辅助行走时,施肥量必须为定值。

1 整体结构与工作原理

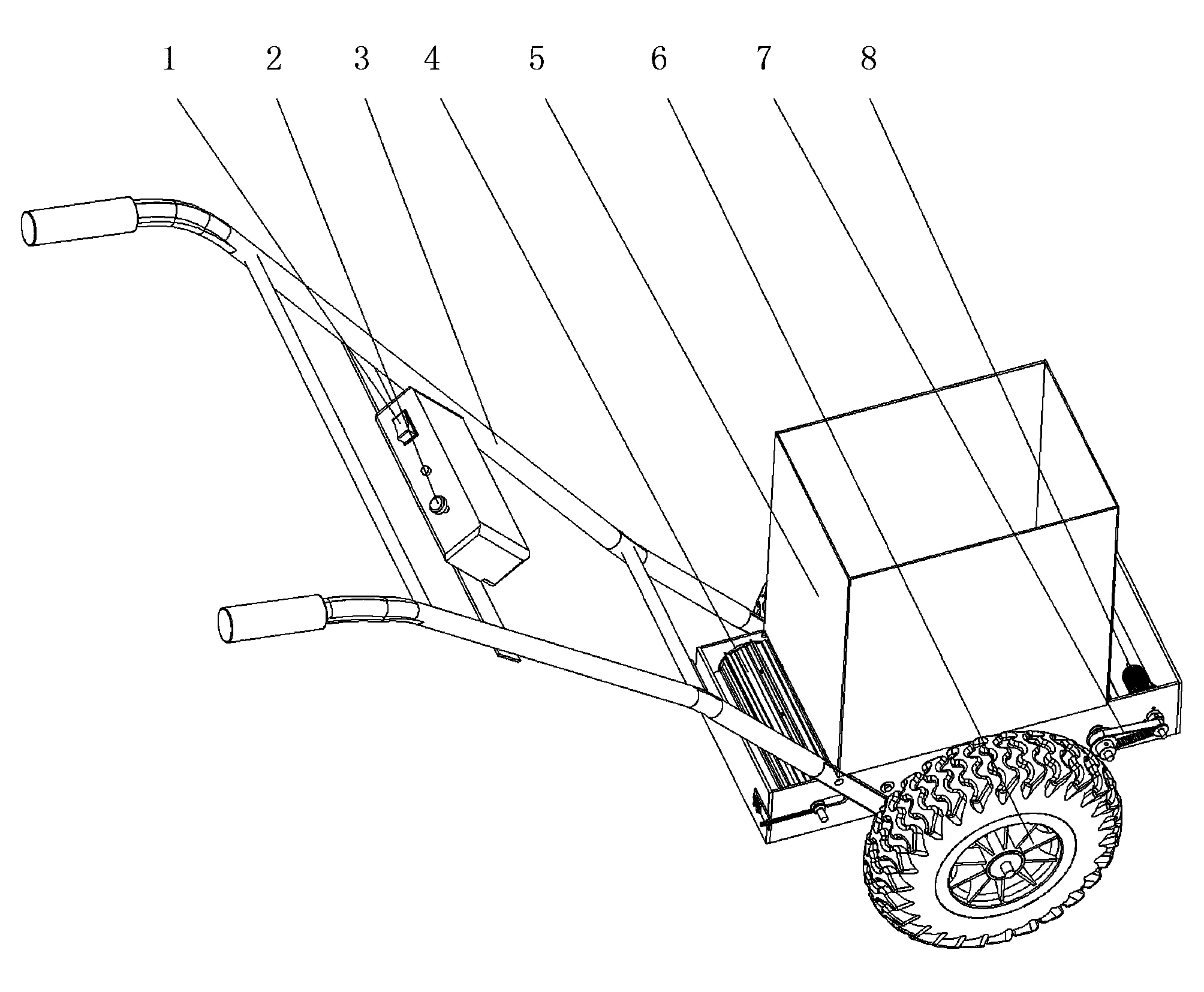

小型固态有机肥施肥机主要由机架、肥料箱、排肥机构、同步带组、电机、行走速度检测器、排肥量设定旋钮及控制系统组成,如图1所示。工作时,电机通过同步带组带动排肥机构运动进行排肥;控制系统根据当前施肥机的行走速度与设定的施肥量计算当前电机需要的转速,依据得到的电机转速调节电机两端的电压从而使电机转速达到计算值,以达到施肥机的施肥量只与设定值有关,与行走速度无关的目的。

1.控制开关 2.施肥量设定旋钮 3.机架 4.排肥机构 5.肥料箱 6.车轮及车轮转速检测装置 7.同步带组 8.电机

2 关键部件设计

2.1 车轮转速检测装置设计

车轮转速检测装置包括霍尔传感器、磁铁及磁铁固定盘,如图2所示。磁铁固定盘通过螺栓与车轮固定,磁铁安装在磁铁固定盘的小孔中。霍尔传感器与机架固定,当霍尔传感器检测到周边存在较强的磁场强度时输出低电平,否则输出高电平。施肥机工作时,磁铁固定盘随着车轮一起转动,机架相对于轮轴的位置不变。因此,每当磁铁转到霍尔传感器正前方时,霍尔传感器输出低电平;霍尔传感器位于2个磁铁之间时,输出高电平。控制器通过检测两个电平变化之间的时间,再结合施肥机的机械参数即可计算出当前的车轮转速。施肥机的行走速度与霍尔传感器输出的信号之间的关系为

(1)

式中v—施肥机的行走速度;

d—车轮直径;

N—磁铁个数;

t—霍尔传感器输出两个上升沿的时间。

根据人的行走速度、施肥机车轮尺寸再结合式(1),最终确定在磁铁固定盘上安装12个磁铁,即车轮每转过30°,霍尔传感器输出信号就由高变低一次。

1.机架 2.霍尔传感器 3. 磁铁固定盘 4.螺栓 5.磁铁

2.2 排肥器的设计

排肥器包括同步带组、承肥带、传动轮、电机,以及张紧器,如图3所示。其中,传动带位于肥料箱底部并作为肥料箱的底板。刮肥板安装在承肥带上,并由螺丝固定,当承肥带转动由传动轮带动时,刮肥板也随着承肥带转动。肥料导入肥料箱后,实际是落在了承肥带上,刮肥板就把承肥带上的肥料分成了许多小格。随着承肥带转动,肥料在到达承肥带底面时就会在重力的作用下脱离。

排肥器的实时排肥量由车轮转速与预设的单位施肥量这两个因素决定,每亩施肥量则可换算施肥机的为每米施肥量,因此排肥器的排肥量和电机转速之间的关系就极为重要。设承肥带的宽度为b、刮肥板高度为h、刮肥板间距为sg、肥料的密度为ρ,那么每个小格可存放的肥料质量mg为

mg=ρ·hbsg

(2)

根据电机转速与传动轮半径可以计算出单位时间内承肥带转过的距离之间的关系,即

(3)

式中s—单位时间内承肥带转过的距离;

n—电机转速(r/min);

r—传动轮直径。

单位时间内排出肥料的质量为

(4)

式中M—单位时间内排出肥料的质量。

将式(2)与式(3)代入式(4)即可得到单位时间内,电机转速与排肥机构排肥量之间的关系为

(5)

1.张紧器 2.机架 3.排肥机构 4.同步带组 5.电机 6.刮板 7.传动轮

3 硬件电路设计

3.1 电路框图

电路框图如图4所示。硬件电路主要完成的信号采集工作为:采集车轮转速,采集设定的施肥量,采集电池电压,检测工作开关。电路需要控制的变量为电机的转速,从而控制排肥速度,报警指示灯的工作状态。

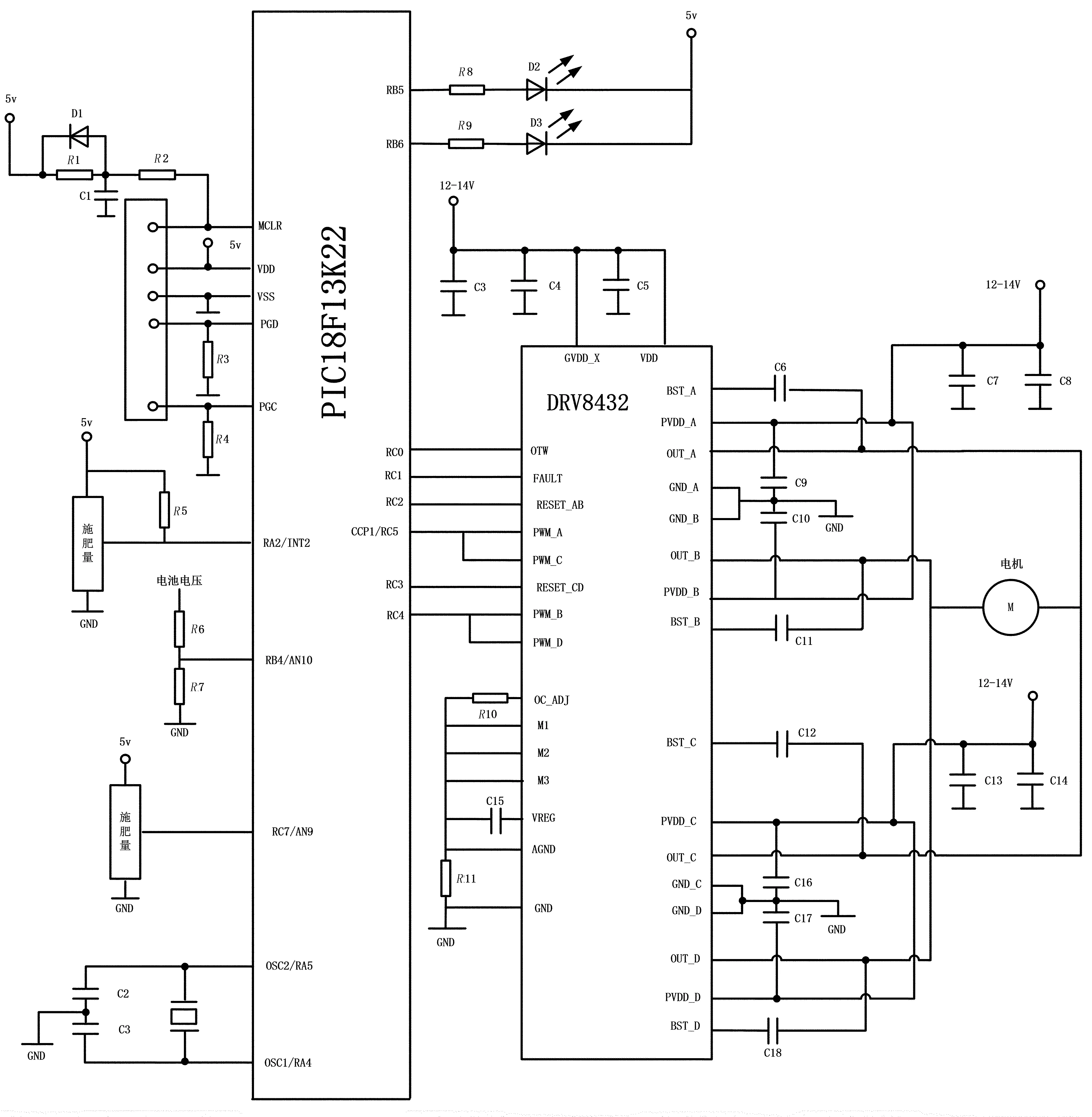

3.2 电路原理图

图5为电路原理图。由图5可知:本电路需要单片机I/O口的个数较少,对单片机的运算速度要求不高,因此采用了美国mircochip公司的PIC18F13K22;其最大工作频率为64MHz,具有12路精度为10位的A/D转换通道,4个定时器模块,1个捕捉模块。

图4 电路框图

考虑到施肥机的功率较小,其电机的工作电流最大约为5A,因此采用了美国TI公司的DRV8432。该芯片集电机驱动的H桥与栅极驱动为一体,可驱动两路电机,将输出端并联后其最大工作电流为14A,允许峰值工作电流为24A,并带有过流保护功能。单片机只需要输出正反转指令以及用于调节电机转速的PWM信号给DRV8432即可。使用该芯片作为电机驱动电路与采用4个IGBT搭建的H桥电路相比,采用该芯片后有效地简化了整个电路的复杂性,同时提高了电路的可靠性,缩小了硬件电路的体积。

图5 电路原理图

4 软件设计

4.1 主程序设计

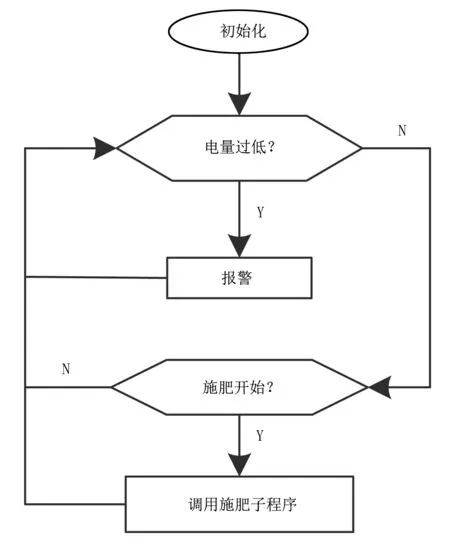

主程序流程图如图6所示。其主要功能为:单片机内的各个模块进行初始化、电池低电压报警,以及在检测到工作开关按下后调用施肥子程序。

图6 主程序流程图

在对单片机内各个功能模块进行初始化后,检测电池电压,如果电池电压过低则进入报警程序。当电池电压正常时,检测工作开关是处于闭合状态,如果为未按下则返回检测电池电压,如果按下则调用施肥子程序。

4.2 施肥子程序设计

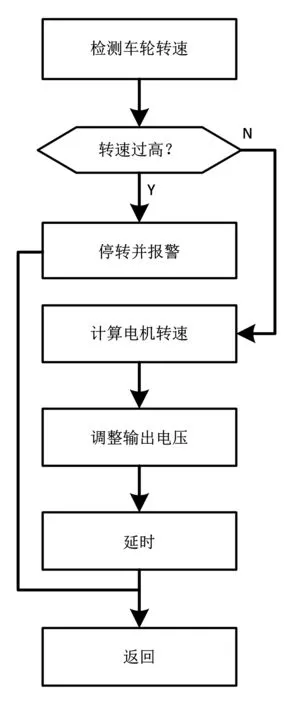

施肥子程序流程图如图7所示。该程序的主要功能:由检测车轮转速经运算后控制电机的转速及施肥机行走速度过快报警。

程序检测到车轮的转速后,先进行转速是否过快判断,以确保计算出来的电机转速是在电机的最高转速内;当检测到施肥机行走速度过快时,停止电机转动并进行报警。如果强行在施肥机行走速度过快时进行施肥,会导致实际施肥量无法达到设定施肥量的情况发生,且已施肥量无法确定。因此,当施肥机行走速度过快时,立即停转并进行报警。当检测到施肥机行走速度正常时,首先由检测到的转速计算出电机需要的转速,其次再根据得到的电机转速计算出需要脉宽调制的占空比并输出相应的电压。最后,由于改变电压以后电机的转速需要一定的响应时间,因此延时一小段时间后再回到主程序。

图7 施肥子程序流程图

5 试验

5.1 试验条件

为了测试该施肥机的实际工作性能,在西南大学的试验田对该机的施肥精度进行了试验。施肥机撒施的肥料为鸡粪酒糟有机肥。试验时,施肥机施肥量设置为4档,分别为150、650、1 150、1 650kg/hm2;行走速度分别为V1、V2和V33档,V1为匀速0.70m/s,V2为匀速1.2m/s,V3为变速(0~1.5m/s)。由于该施肥机由人工推动行走。因此,为了保证V1、V2为匀速运动,操作人员跟随一个参考小车行走,该参考小车的速度可由人工进行设置;V3则为操作人员随意推动行走。

5.2 施肥精度测试

在进行施肥精度试验时,在不同施肥量的档位下分别用V1、V2、V3进行施肥,并对施肥机施100m的实际施肥量进行记录,试验数据如表1所示。

由表1可以看出:在不同设置施肥量下,施肥机实际施肥量稍低于理论施肥量,但其误差皆在4%以内,施肥精度高;并且在不同行走速度下,施肥机实际施肥量的差异甚小,从而验证了理论上的施肥量与行走速度无关。

表1 施肥量精度试验数据

6 结论

1)本固态有机肥施肥机能够在不同的行走速度下,根据所设定的施肥量进行施肥作业,施肥量只与设定值有关,与行走速度无关。

2) 本施肥机实际施肥量与理论施肥量的误差控制在4%以内,精度较高,满足实际使用需求。