基于AMESim拖拉机负载敏感液压提升系统研究

张振华,李瑞川,2,杨俊茹,徐继康,4,刘延俊

(1.山东科技大学 机械电子工程学院,山东 青岛 266590;2. 山东五征集团有限公司,山东 日照 276800;3.山东大学 机械工程学院,济南 250061;4.日照海卓液压有限公司,山东 日照 276800)

0 引言

作为田间耕作的重要一部分,农用拖拉机工作效率对田间耕作的收益有着重要影响,因此提高农用拖拉机的整体性能十分必要的[1]。相应地,液压系统作为大型拖拉机重要组成部分之一,其性能直接影响拖拉机整体性能[2]。在能源消耗日益增大的今天,对于大型行走机械的利用,既要保证工作效率,也要兼顾节能[3]。现在一些高端的大型拖拉机后悬挂液压提升系统已经采用了负载敏感技术,具有出色的节能性[4]。另外,AMESim为流体、机械等工程系统提供了一个完善的仿真系统,且界面友好易操作[5]。

我国对大型拖拉机液压提升系统的研究仍处于起步阶段,且目前的一些研究大多数是理论研究,并未形成实用化的成果[6-8]。为此,对大型拖拉机负载敏感后悬挂液压提升系统进行了建模及仿真分析,使模型能够真实模拟拖拉机液压提升系统在实际中的应用,同时验证负载敏感系统的节能性。

1 犁深控制阀建模仿真分析

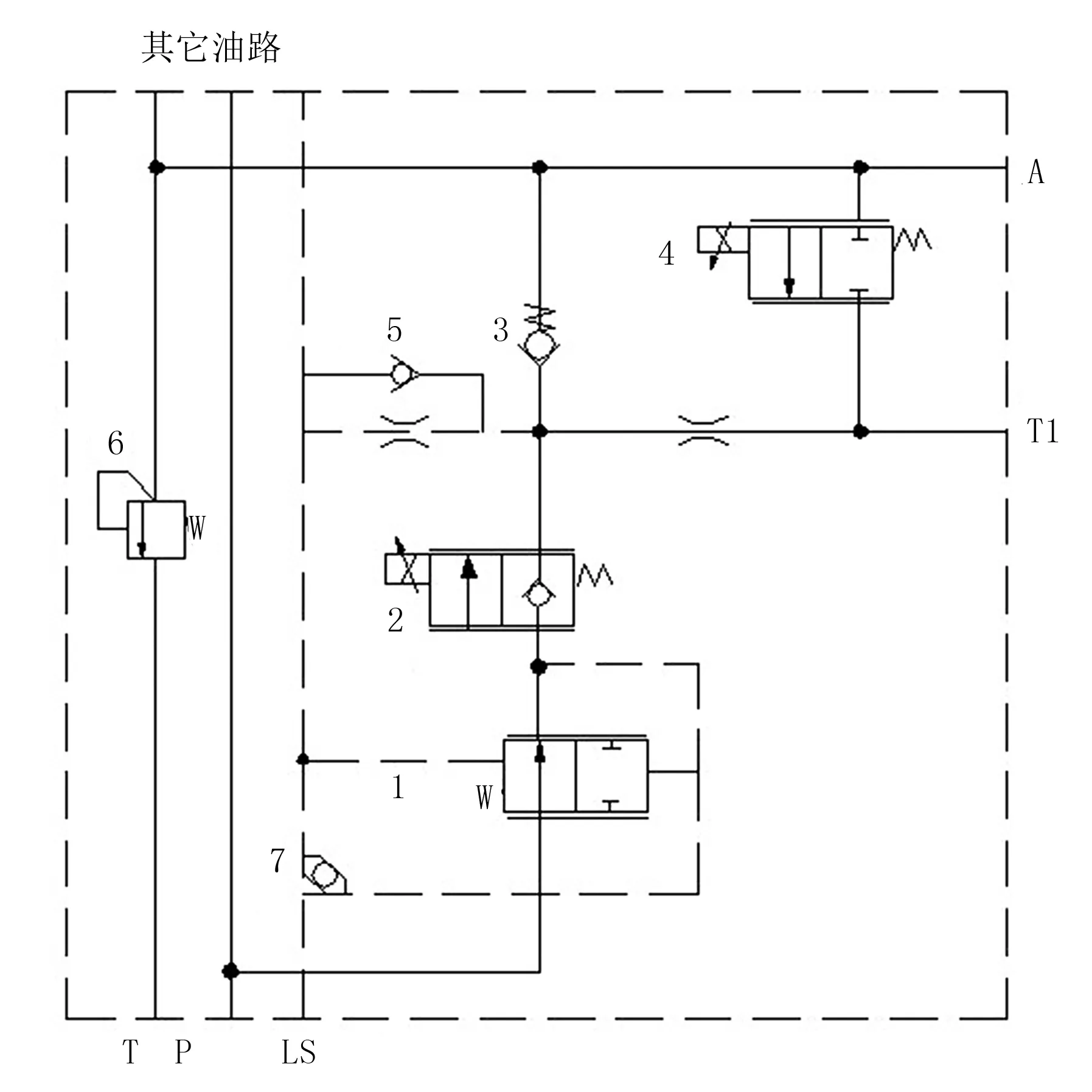

1.1 犁深控制阀系统结构及原理

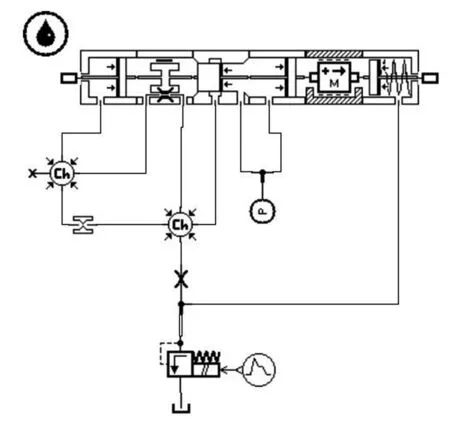

大型拖拉机后悬挂液压犁深控制阀原理如图1所示。图1中,当提升控制阀2通电时,从变量泵流出的压力油经P口进入犁深控制阀,流经压力补偿阀、提升阀、单向阀到油口A,油口A为犁深控制阀的出油口,和提升缸的无杆腔连接;当下降控制阀通电时,下降控制阀打开,液压缸中的液压油受耕犁及其后悬挂的重力作用,经下降控制阀流回油箱。

1.三通压力补偿器 2.提升控制阀 3.单向阀 4.下降控制阀 5.单向节流阀 6.溢流阀 7.梭阀

1.2 提升控制阀仿真模型建立及分析

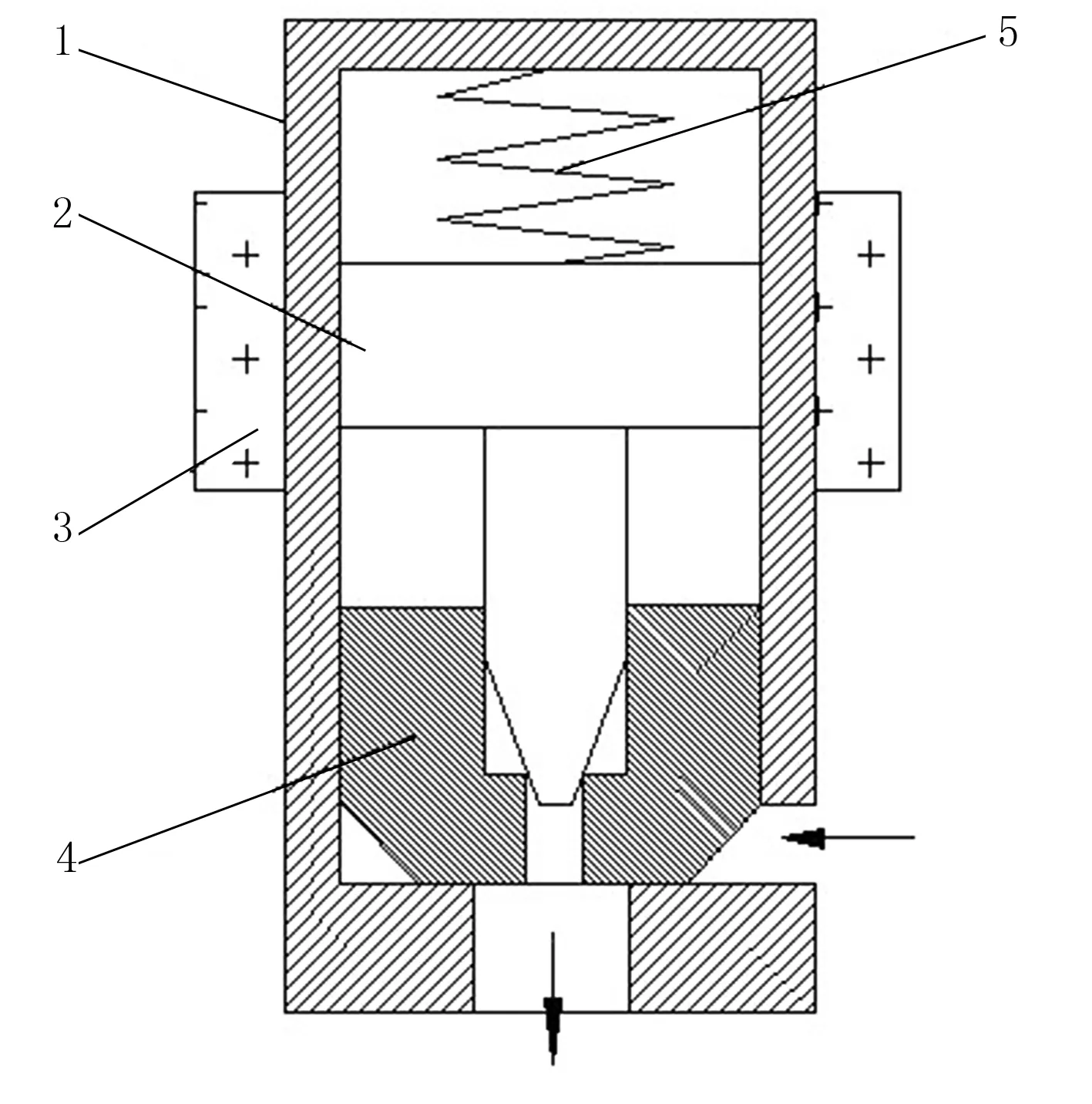

在大型拖拉机犁深控制阀中,提升阀和下降阀均由先导阀和主阀两部分构成,实质上是两位两通的插装式换向阀[9]。提升控制阀结构如图2所示。

利用AMESim的HCD模块对比例提升阀建立仿真模型,进油口接恒压源,大小为20MPa,出油口接油箱,如图3所示。电信号由力信号转换器来模拟,根据输入控制信号的大小输出相应大小的力,来克服弹簧预紧力,使先导阀芯运动。

1.阀体 2.先导阀芯 3.比例电磁铁 4.主阀芯 5.弹簧

图3 比例提升阀HCD模型

比例提升阀出口流量曲线如图4所示。图4中,在3.6s时,阀芯克服弹簧力发生位移,主阀芯打开,比例提升阀工作,油液通过,曲线和提升阀实际工作情况一致。

图4 比例提升阀出口流量曲线

1.3 三通压力补偿阀仿真模型建立及分析

图5为三通压力补偿阀结构。其主要作用是补偿提升阀的前后压力差,使液压缸活塞上升过程中进入液压缸的流量保持稳定,且液压缸活塞提升速度不因负载的变化而发生速度波动。利用AMESim中HCD模块(见图6)对三通压力补偿器进行建模,并用一个20MPa的恒压源和一个额定压力为30MPa的比例溢流阀测试三通压力补偿阀。节流阀压差设定为2MPa,进行运行仿真。

图5 三通压力补偿结构

图6 三通压力补偿器HCD模型

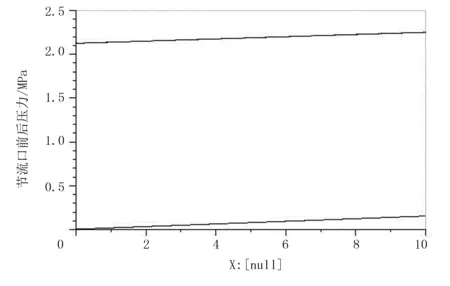

节流阀前后压差图如图7所示。

图7 节流阀前后压差图

图7中,节流阀前后压差恒为2MPa,所以可以保证液压缸活塞上升过程中速度的稳定性,由此验证了三通压力补偿阀的模型的正确性。

2 负载敏感变量柱塞泵建模分析

2.1 负载敏感变量柱塞泵结构及原理

负载敏感技术是一种新型的带有压力反馈的闭环控制方法。液压系统能将负载所需压力通过压力反馈回路使压力油进入敏感控制阀和变量泵控制机构的敏感腔,进而使变量泵的排量发生变化,使泵出口的压力参量随负载压力变化而改变,并向系统提供负载所需的液压功率,可以降低功耗[10]。

负载敏感系统原理图如图8所示。图8中,P口为系统工作供油口,LS口为负载压力反馈油口,负载压力为PL,泵出口压力为Pp,通过调节节流阀开口大小来为负载提供流量。无工作状态下,LS阀的受力平衡方程为

(PP-PL)A=FS

式中PP—变量泵出口压力;

PL—负载压力;

A—LS阀的阀芯面积;

FS—阀芯的作用力。

1.变量泵 2.弹簧腔 3.变量缸敏感腔 4.LS阀 5.压力切断阀 6.可变节流阀

当节流阀开口面积增大(即负载的需求增大)时,泵的输出流量小于负载需要的流量,可变节流阀两侧的压差ΔP=PP-PL减小,即(PP-PL)A≤FS,LS阀芯左移,系统压力仍然达不到压力切断阀的压力;切断压力阀位于左位工作状态,变量缸阀芯右端与油箱相通,斜盘上产生转矩差,使变量斜盘角增大,泵的流量增大,直到满足负载所需流量。相反情况下,斜盘角减小,泵流量减小。当系统压力过大时,压力切断阀阀芯右移,压力油进入无杆腔,变量泵排量减小,直至满足要求。

2.2 负载敏感变量柱塞泵建模建立及分析

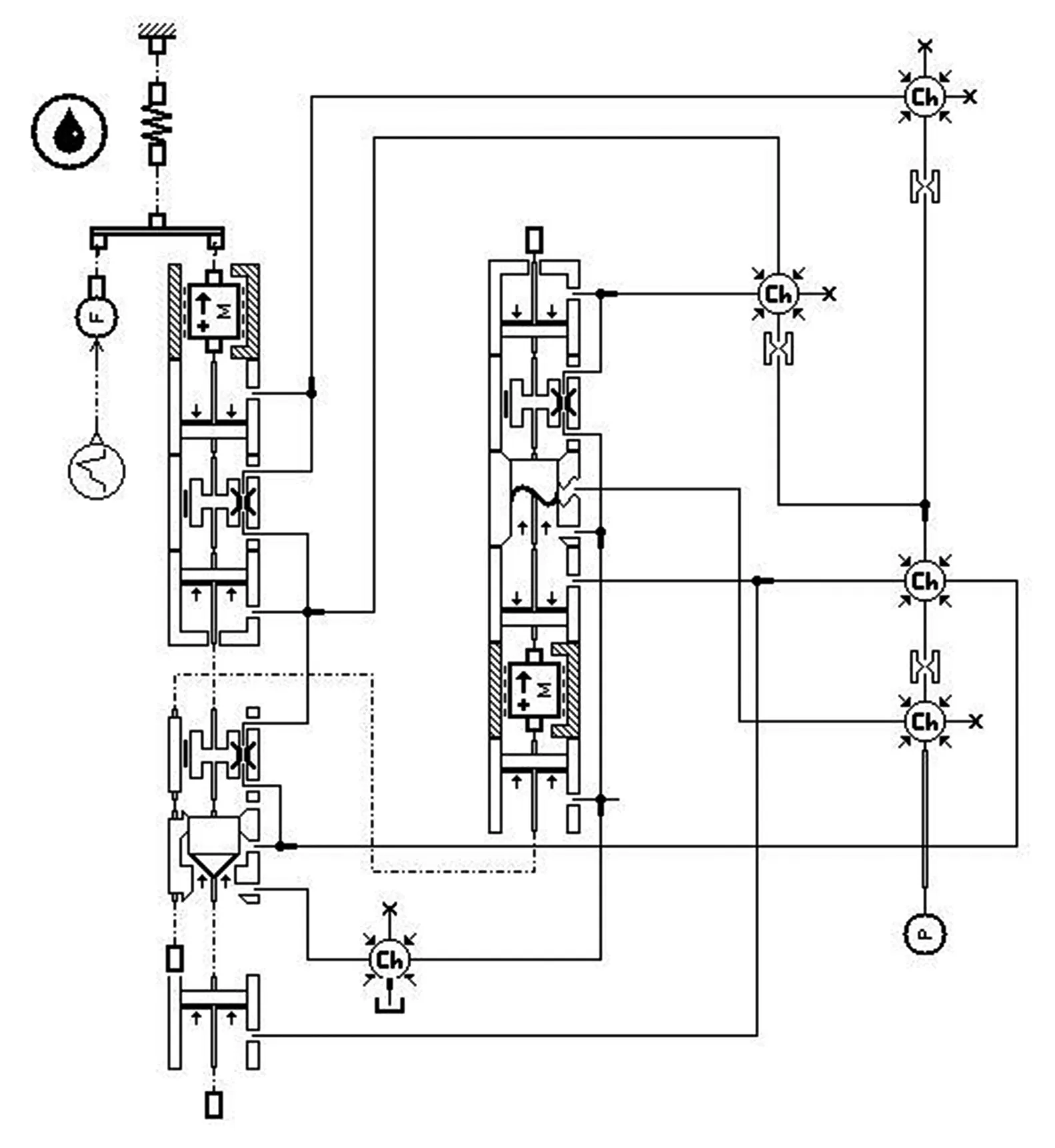

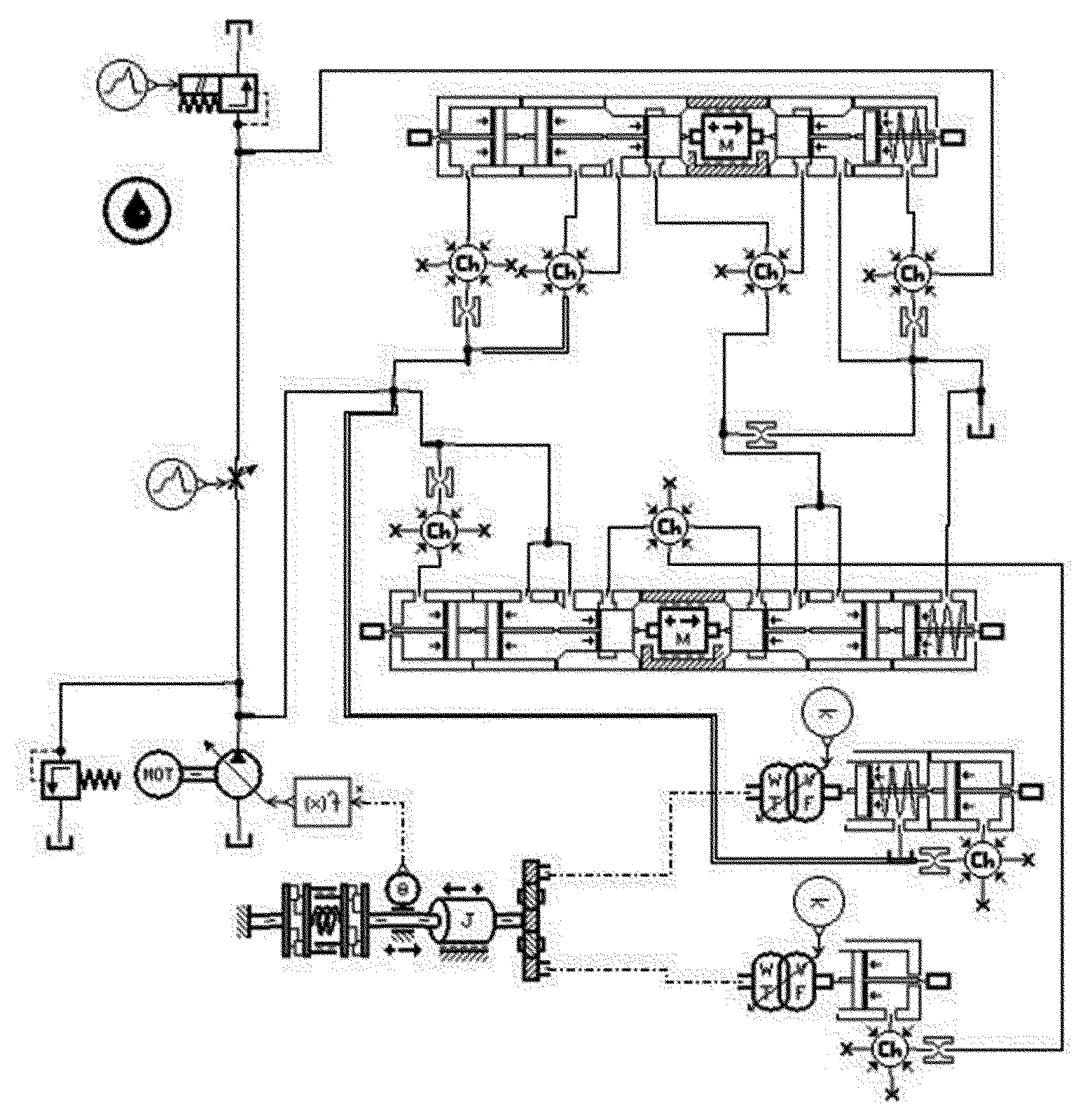

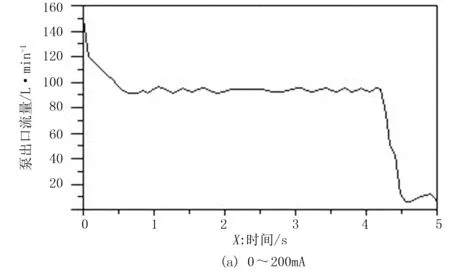

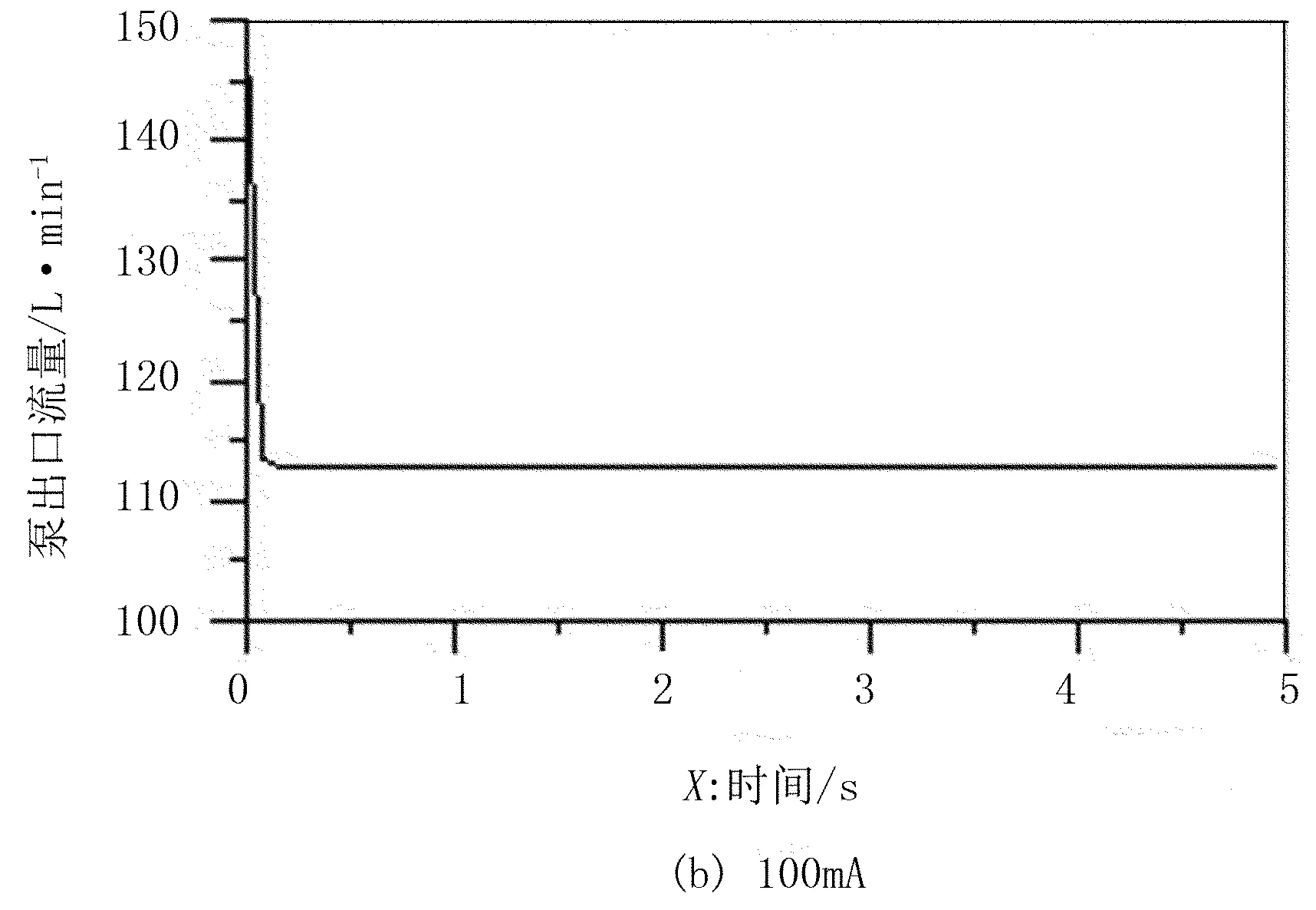

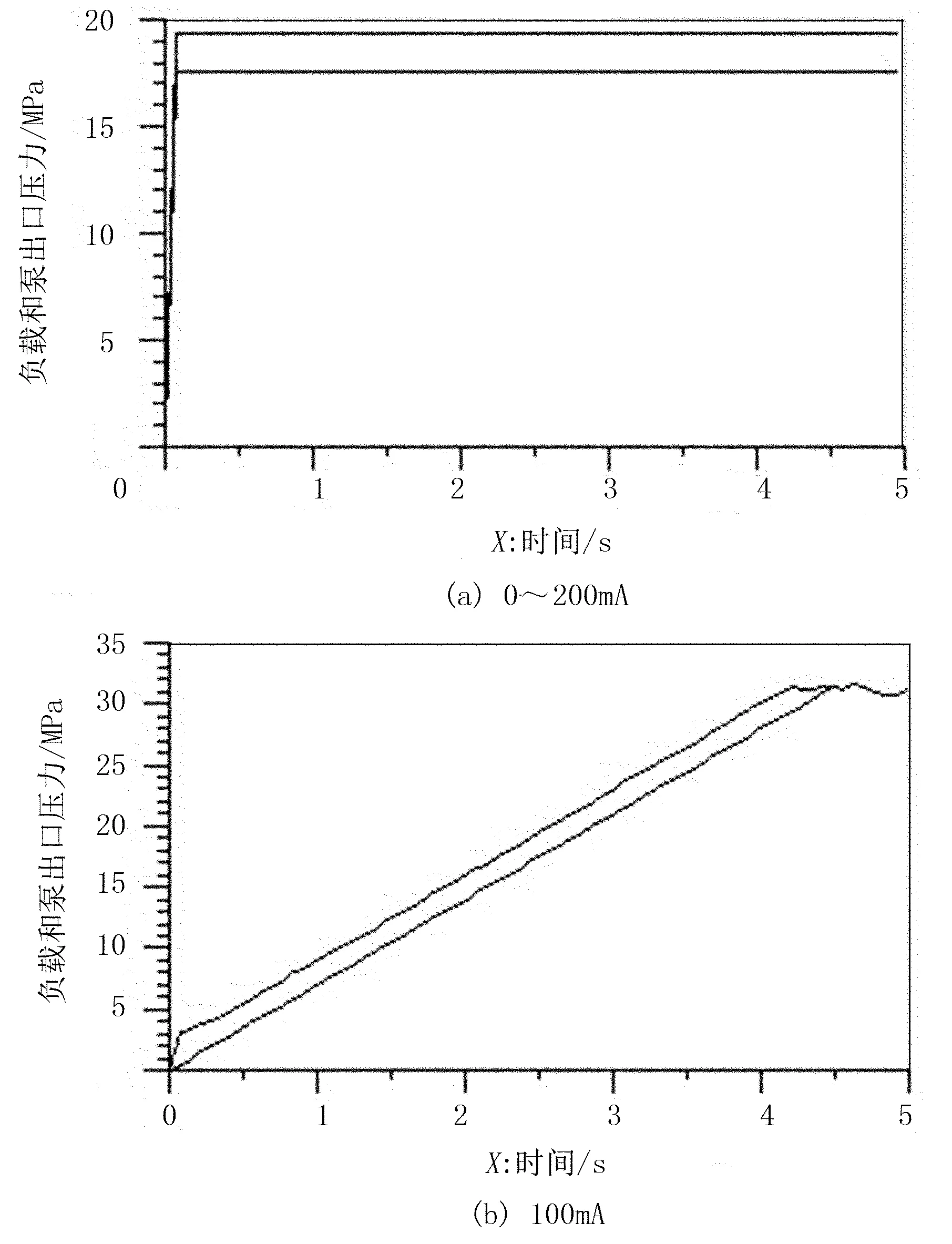

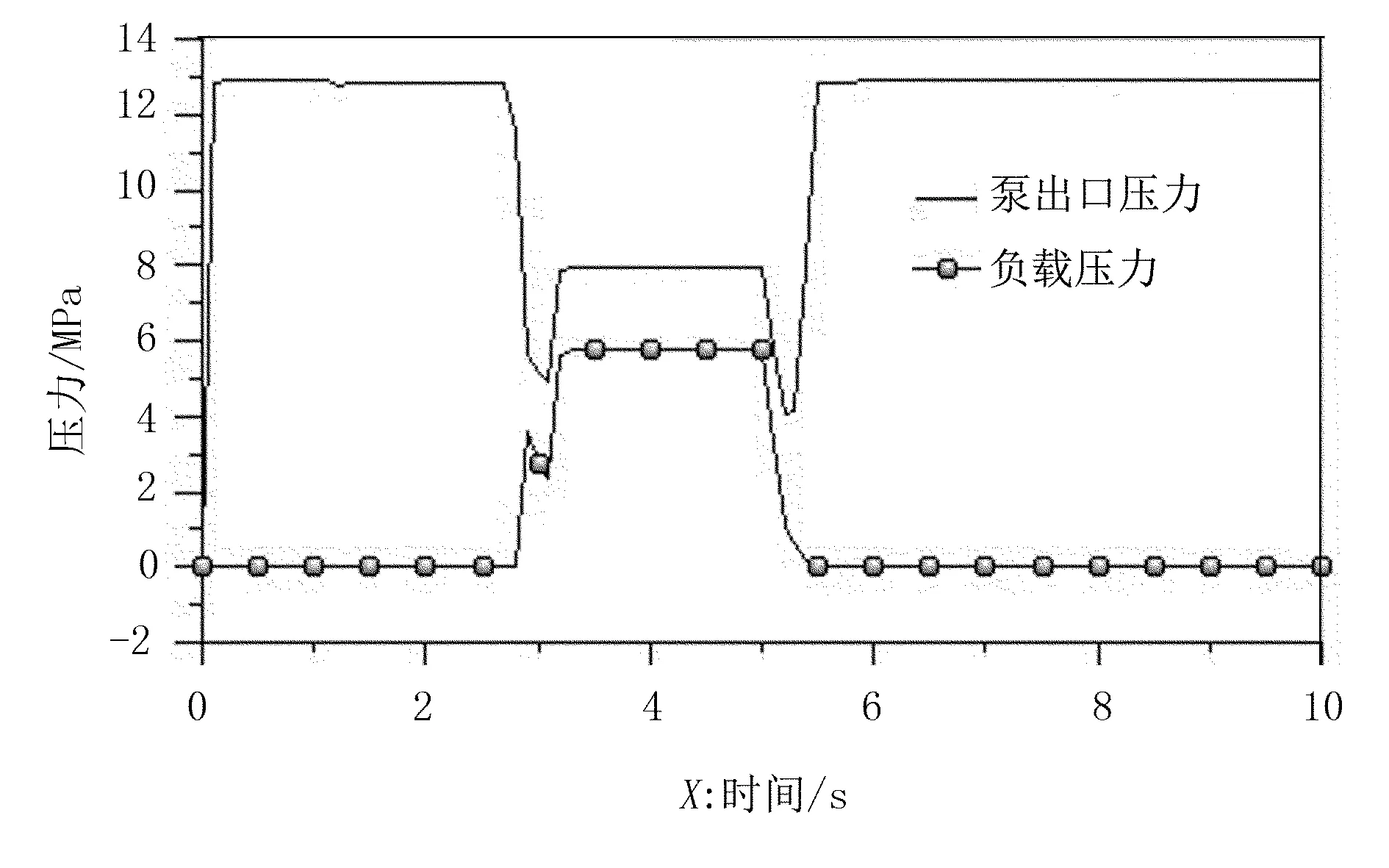

利用AMESim软件的HCD模块对负载敏感变量柱塞泵进行建模,如图9所示。为了验证模型建立的正确性及实现后续的仿真研究和动态性能分析,在AMESim中用一个用施加外部信号的比例溢流阀来测试负载敏感回路。设定变量泵排量为75mL/r,转速为 2 000r/min,压力切断阀设定压力为30MPa。节流口半开,比例溢流阀信号设置两组数据,分别设定为0~5s内恒定值100mA和0~5s内从0mA升到最大值200mA,仿真得到两种状态下泵出口流量曲线和负载和泵出口压力曲线,如图10、图11所示。

图9 负载敏感变量柱塞泵

图10 泵出口流量曲线

图11 负载和泵压力曲线

由图10、图11可得出结论:当负载压力不变或者增大时,泵输出流量基本稳定;当超过压力切断阀设定压力时,泵输出流量减小到几乎为零;在变量泵稳定工作时,泵出口压力与负载压力保持恒定的压差。根据曲线可知,AMESim仿真结果和变量泵实际工作情况基本一致。

3 仿真模型建立及分析

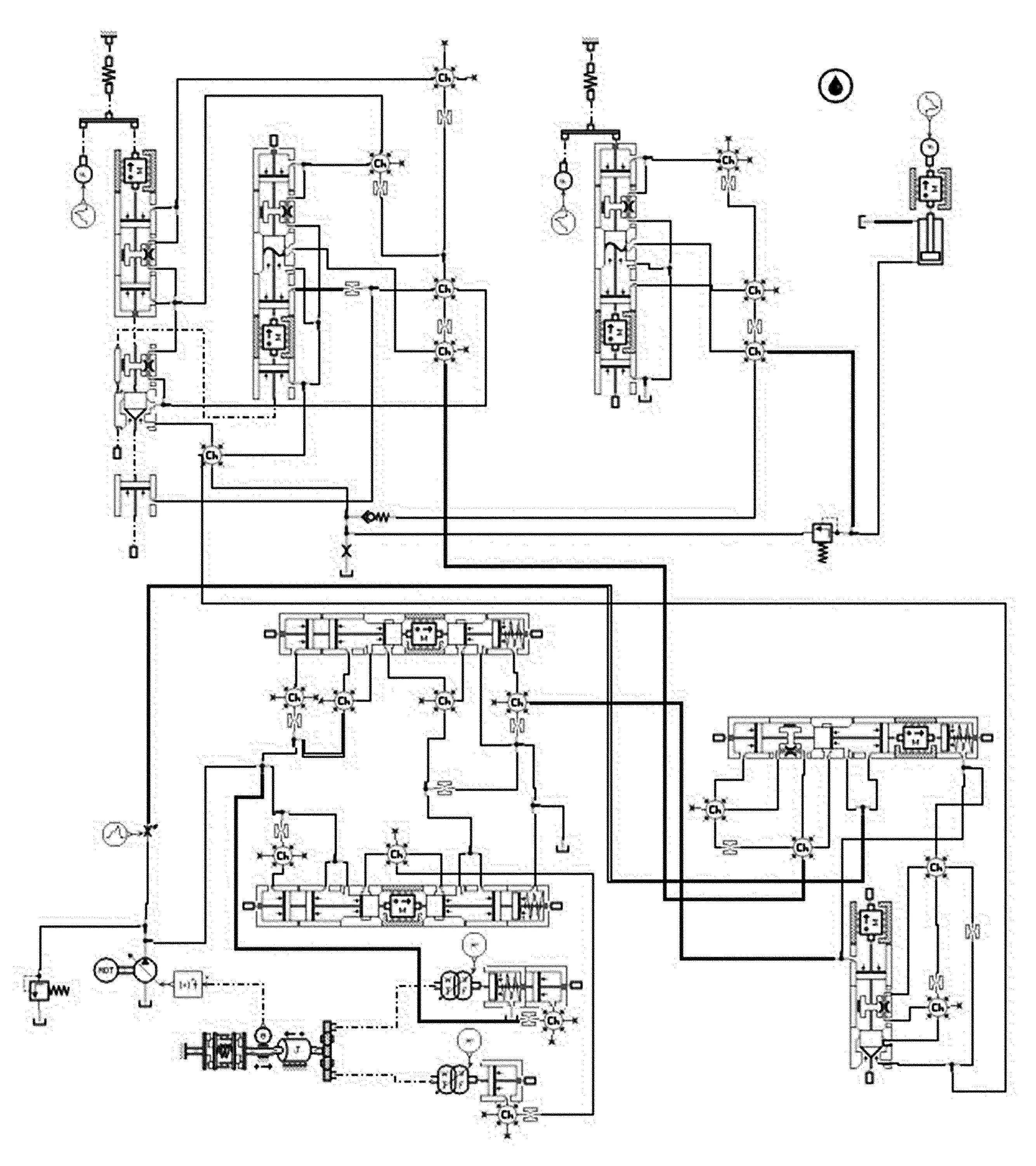

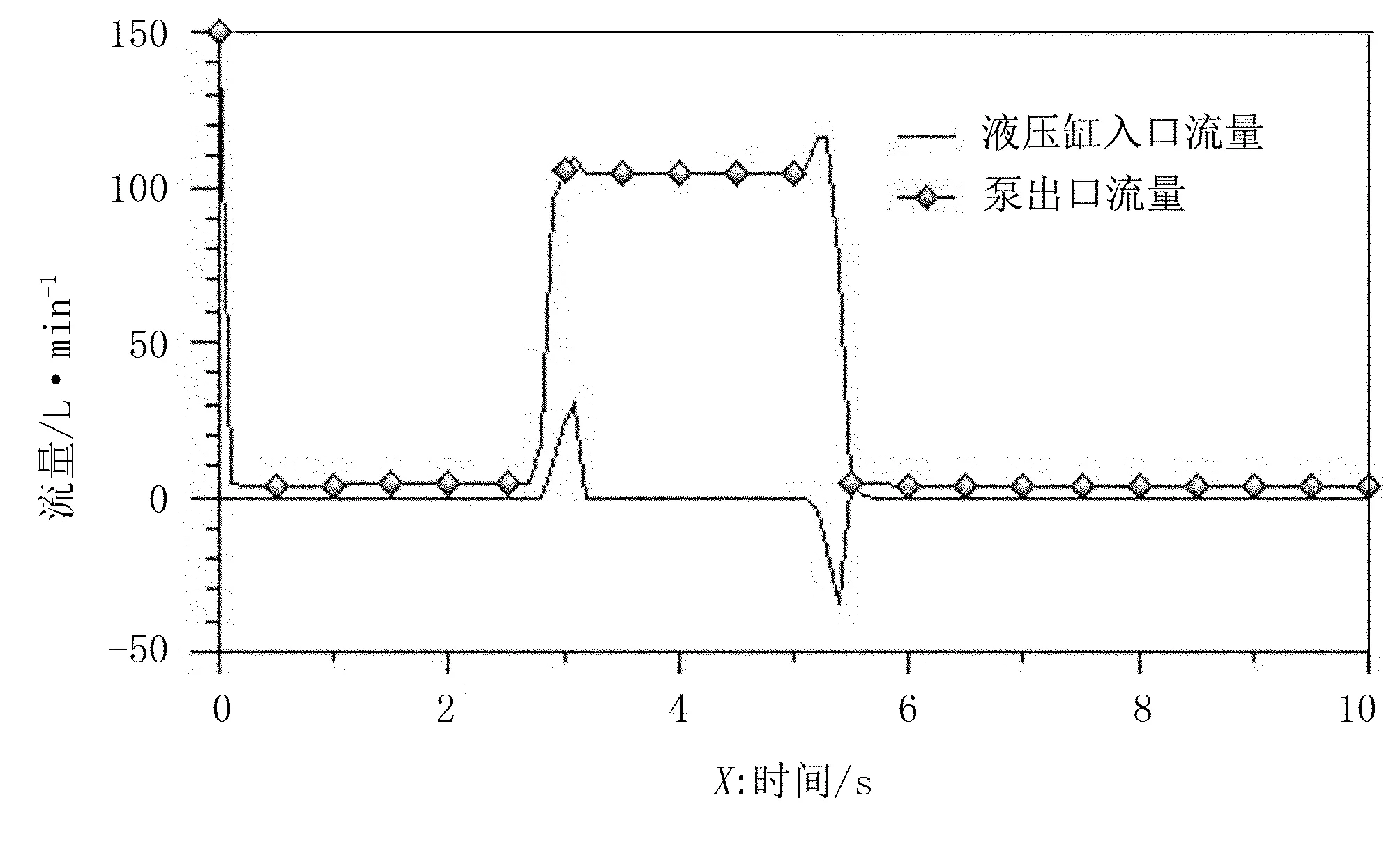

根据大型拖拉机后悬挂液压系统原理,利用AMESim可将犁深控制阀主要组成部分进行搭建连接,建立拖拉机后悬挂液压系统仿真模型,如图 12所示。质量块M表示后悬挂总质量,在质量块上施加一个外力信号,代表土壤阻力。设置仿真时间为10s,分别在2s和5s时给比例提升阀和比例下降阀施加信号。在仿真过程中,给液压缸施加一个随机的力信号来模拟真实情况下的土壤阻力。运行仿真结果如图13~图15所示。

图12 拖拉机后悬挂液压提升系统HCD模型

图13 系统流量曲线

图14 系统压力曲线

图15 悬架提升位移曲线

由图13~图15可以看出:当提升控制阀打开时,在经过1个短暂的延迟后,变量柱塞泵出口流量迅速增大,系统压力随之增大,液压缸活塞向上运行;当下降控制阀通电打开时,提升控制阀关闭,液压缸活塞受重力作用下降,系统压力减小。另外,虽然受土壤阻力影响,但液压缸活塞在运行过程中,速度保持稳定。在提升控制阀关闭的时候,负载敏感系统LS阀中(PP-PL)A>FS, LS阀芯右移,压力油进入负载敏感泵无杆腔,使变量泵排量迅速减小至仅维持泄露,从而实现节能。

4 结论

通过对大型拖拉机后悬挂液压系统的研究,利用AMESim中的HCD模块对大型拖拉机后悬挂犁深控制阀和负载敏感系统进行了仿真分析,对后悬挂液压提升的工作过程进行了模拟,结果表明:当大型拖拉机后悬挂应用负载敏感系统时,可以减小能源的浪费;当工作系统的负载需求改变时,通过负载敏感泵可以顺利地完成调节工作,节约了人力。仿真结果符合实际情况下拖拉机工作状态,为后续基于AMESim/Simulink力位综合控制耕深研究提供了仿真模型。