影响车漆搅拌器搅拌效果的几个设计因素分析

戴 彬,陈 亮,伍继元,2,金 玮

(1.福州大学机械工程及自动化学院,福建 福州 350108;2.CAD/CAM福建省高校工程研究中心,福建 莆田 351100)

0 引言

在搅拌设备设计过程中,因物料介质的不同,对所需搅拌设备的结构要求也不尽相同.一般来说,搅拌效果主要与桨叶的形状结构有关,除此之外,搅拌罐底的形状、挡板的结构形式以及罐内结构布局对物料介质流动状态的影响也都不可忽视[1].本研究将从这三个方面对搅拌桨进行优化设计.

平底罐在搅拌过程中经常用到,然而在实际操作过程中,因物料的循环是沿着搅拌罐壁流动,在罐底四周,桨叶的旋转扫掠不到这部分区域,容易形成搅拌盲区,且搅拌罐直角内壁不利于物流的循环流动.这样一来,罐内介质达到搅拌均匀状态所需的能耗就更大,搅拌效率也会降低[2].若是对罐底形状改进设计,则能降低能耗,且方案简便易实行.

当搅拌轴安装在搅拌罐容器的中间时,罐壁四周的流体介质高速运转,在流体与空气交界面处易形成中间低四周高的凹陷现象,俗称打漩.该现象不利于流体介质的搅拌混合,通常的解决方案是加入挡板结构,切断在罐壁附近回转的切向流.挡板的结构形式有两种:一种是垂直安装在搅拌罐内壁上壁挡板,一种是安装在罐底部的底挡板,这种类型比较特殊少见.只考虑常用的壁挡板形式,简称挡板[3-4].

市面上的搅拌桨大都是布置在搅拌罐内正中间位置,所产生的物料流动状态也都是围绕搅拌轴呈对称分布,是一种周期性的规则区[5-7],若通过改变搅拌桨在搅拌罐中结构布局,打破周期性的规则区,带动原本低剪切区域流体的流动,促进其与高剪切区域的物料交换,则能够提高混合效率[8],产生的搅拌效果将比原先对称结构形式更好.

1 搅拌桨的模型

图1 Rushton涡轮桨Fig.1 Rushton turbine

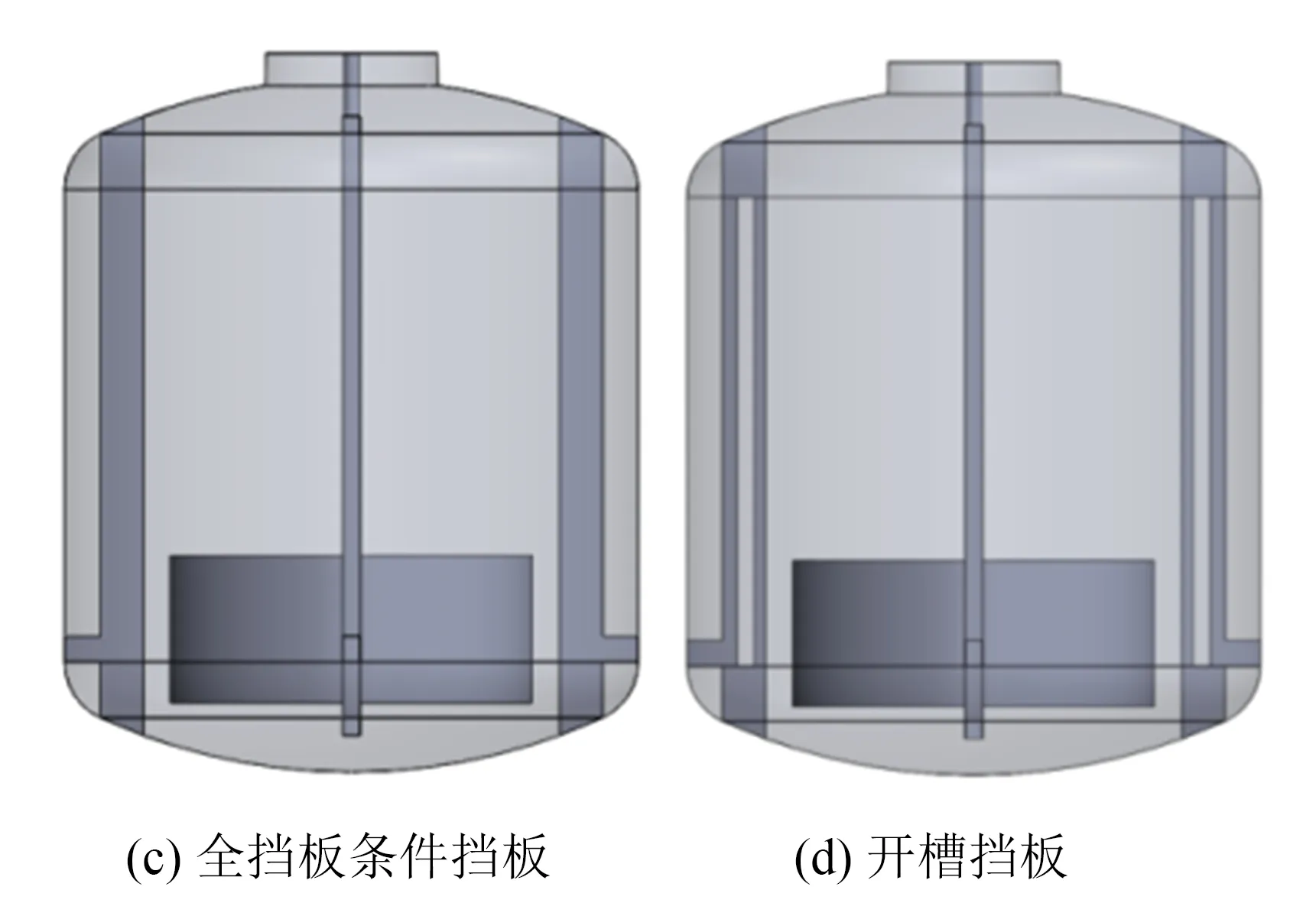

以标准Rushton涡轮桨(如图1所示)为研究对象.搅拌罐直径为665 mm,高为800 mm,桨径为375 mm,搅拌桨安装的离底高度即搅拌桨上最低点位置与槽底的距离为103 mm,用于模拟仿真的工作介质为一种汽车水性金属漆[9],叶轮的转速取为250 r·min-1.所分析的对象模型如图2~图4所示.流线型蝶形底罐和平底罐如图2所示,全挡板条件挡板和开槽挡板如图3所示,上下错位搅拌桨、单侧三叶片、叶轮位置偏心、转轴叶轮整体偏心搅拌桨如图4所示.

图2 罐底形状Fig.2 Tank bottom shape

图3 挡板形式Fig.3 Baffle form

图4 非对称结构布局Fig.4 Asymmetric structure layout

2 搅拌介质车漆的物理性质

根据实际需要,该气液两相流模拟中选用的搅拌介质是液体车漆物料(水性3C1B金属漆).因车漆物料未充满整个搅拌罐,空气在搅拌罐的顶端开口处能够自由出入,所以常温常压下空气也属于搅拌介质.空气处于一种自由流通的状态,默认车漆和空气两种流体介质都不存在压缩的问题,确定为不可压缩流体.常温常压下,空气的密度为1.18 kg·m-3,运动粘性系数为10-6m2·s-1.车漆物料也是一种非牛顿流体,密度大小为1 050 kg·m-3,摩尔质量为18 g·mol-1,粘度大小需经过实验测量,测量结果显示大小与剪切速率相关.

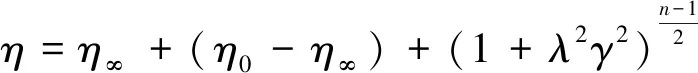

因流场仿真的需要,用曲线拟合该水性金属漆粘度与剪切速率的关系,采用Bird-Carreau公式来完成拟合.根据Bird-Carreau粘度定律有

(1)

式中:η为粘度,单位Pa·s;η∞为无限剪切速率粘度;η0为零剪切速率粘度;λ为时间常数(即流体从牛顿变为幂律行为的剪切速率的倒数);n为幂律指数,俗称牛顿指数;γ为剪切速率,单位s-1.

通常用Bird-Carreau定律描述流体粘度的低剪切速率行为.它与交叉定律的主要区别在,高原带和幂律行为之间过渡曲线附近粘度曲线的曲率.查阅相关文献,确定拟合公式中的常数项,搅拌介质车漆粘度与剪切速率关系的数学模型为:

η=20×(1+100γ2)-0.35

(2)

经验证,拟合曲线与实验测试点测量出的粘度值基本吻合.

3 流场分析

3.1 仿真模型

流体在搅拌罐内具有复杂的三维湍流,遵循质量守恒、动量守恒和能量守恒.这个模型没有考虑能量守恒方程,因为温度变化很小,可以忽略.

运用CFX计算软件进行流场计算和仿真,在设置求解器参数时,差分格式设为high resolution,湍流数值格式设为first order,时间尺度控制设为physical timescale,最大迭代步数为200,残差目标为10-5.模拟中选用标准模型,利用多重参考系(MRF)方法求解计算,搅拌桨附近的动区域选用与搅拌桨同步旋转的参考坐标系,远离搅拌桨的其他区域选用静止参考坐标系,在设置边界条件时,搅拌罐壁面为no slip wall模式,区域交界面为frozen rotor,搅拌罐顶部表面为opening模式,气液界面为free surface模式,旋转速度为250 r·min-1,温度为298 K.

3.2 罐底形状对流场的影响

用来分析对比的两种罐底形状如图2所示,搅拌桨都采用六直叶圆盘涡轮,流场仿真过程中软件前处理的各项参数设置保持不变,求解器的设定也都相同.

首先考虑整个搅拌装置的能耗情况,根据功率公式P=Mω=πnM/30(式中:P为搅拌功率,单位W;M为扭矩,单位N·m;ω为角速度,单位rad·s-1;n为转速,单位r·min-1.)计算得流线型蝶形罐底功率为235.9 W,平底功率为292.5 W.可知流线型蝶形罐底比平底搅拌功率更小,所需的能耗叶更低.

图5 不同形状罐底的速度大小分布Fig.5 Velocity distribution of different shaped tank bottom

两种不同罐底的搅拌罐内的流体速度大小分布如图5所示.从宏观上来看,两个云图的分布规律相似,在搅拌桨附近的区域产生流速的最大值,越远离桨叶的区域,速度逐渐降低,在搅拌轴附近出现流速最低区,而在搅拌罐内壁附近区域的流速则普遍较高.

搅拌罐内各个位置流体介质的流动方向如图6所示,其中搅拌桨的转动带动物料介质的流动,从涡轮圆盘中心位置,沿圆盘表面上下形成两股循环流,当碰到搅拌罐内壁时,分别向上和向下流动.圆盘的作用就是将沿轴的单个循环流分割成上下两股涡流循环,符合径向流搅拌桨的典型特征.因此,于相同转速及其它条件下,这两种桨型的主体对流循环能力没有大的差别.比较两者于自由液面处的流动方向,搅拌罐中心液面较低,有可能会发生打漩现象,可能会对搅拌混合过程产生不良影响,这一点需特别注意.

由于物料介质具有粘性,当介质在桨叶的带动下在搅拌罐内流动时,高低速度区域之间因存在速度差,会产生剪切作用,促进不同浓度介质区域之间的混合扩散、物料交换,从而影响到整体的搅拌效果.竖直平面内剪切速率的分布如图7所示.在桨叶附近的区域剪切速率大,则表示该区域物料介质交换对流运动强烈,其他区域都是由该高剪切速率区域向外蔓延扩散的,这些区域的剪切速率相差不大,则表示这些区域混合作用比较平缓,物料介质的浓度分布逐渐均匀.通过比较软件后处理中整个搅拌罐区域平均剪切速率的值,两者相差不大,就混合效果而言,两者并没有太大的区别.

图6 不同形状罐底的流体流动方向Fig.6 Fluid flow direction of different shaped tank bottom

3.3 挡板结构对流场的影响

为消除上述搅拌桨可能产生的打漩现象,可在搅拌罐内加入一定数量的挡板,挡板的数量、尺寸以及安装位置都需满足挡板条件,经查阅相关文献,挡板系数为0.35时,搅拌混合效果最佳,此时称为全挡板条件[10].为改善挡板与罐壁间的死区的流动状况,可在挡板上开槽,以提高整体的混合性能[11].不同挡板的速度分布、流体流动方向、剪切速率如图8~图10所示.

图8 不同挡板的速度大小分布Fig.8 Velocity distribution of different baffles

图9 不同挡板的流体流动方向Fig.9 Fluid flow direction of different baffles

图10 不同挡板的剪切速率分布Fig.10 Shear rate distribution of different baffles

从搅拌桨的能耗角度来看,全挡板形式的搅拌桨搅拌功率为496.3 W,远大于不带挡板搅拌桨搅拌功率为235.9 W,开槽挡板的功率为480.9 W,在搅拌罐中加入挡板会增加搅拌的能耗.从速度云图(图8)可见,带挡板的搅拌桨明显优于图5中不带挡板的搅拌桨,在相同的位置处,带挡板形式的搅拌桨物料流动速度更大,且高速区域的分布更加广泛,主体对流扩散能力明显加强.

从剪切速率云图(图9)可见,带挡板的搅拌桨最大值明显大于不带挡板的搅拌桨,说明挡板能够在搅拌罐内起到增强剪切的作用.从流体流动方向云图(图10)可见,搅拌桨的流型没有改变,仍为径向流搅拌桨.且加挡板后,搅拌罐内壁附近的切向流被打断,将液体的旋转运动改为垂直翻转运动,轴向流和径向流得到加强,液面中间凹陷状态明显减弱,打漩现象有所改善,是一种比较理想的液面形状.开槽挡板与原挡板流场的速度大小和方向差异较小,因此,于相同转速及其它条件下,这两种桨型的主体对流循环能力没有大的差别.开槽挡板能够满足搅拌的功率特性要求,挡板的存在会使物料介质在内壁和挡板附近产生局部的涡流小循环,于整体的大循环而言原本是不利的,但挡板安装时与内壁之间存在一定间隙,且在挡板上开有凹槽缝隙,原本因挡板阻挡在附近逗留的细小涡流会被整体的大循环流带走,挡板内壁的间隙以及挡板上槽缝的存在,有利于径向流和轴向流的形成,消除挡板附近的死循环,避免因在罐内加入挡板而带来的缺陷.

3.4 非对称布局对流场的影响

在标准Rushton涡轮桨的基础上,设计了几种非对称布局桨叶形式的搅拌桨.由于偏心效果与挡板作用有些类似[12],所以采用了无挡板结构的搅拌罐.

标准Rushton涡轮桨因安装在搅拌罐内中间位置,产生的流场也都是对称分布,而以上模型虽然仍保持径向流桨叶的两股循环流,但剪切速率、流速及流动方向的流场分布都是不规则不对称的,与预期的效果相符.从搅拌桨的能耗角度来看,错位桨的搅拌功率为341.1 W,同心三叶片搅拌桨为331.8 W,叶轮相对于转轴偏心搅拌桨为285.7 W,转轴相对于容器偏心搅拌桨为405.5 W.如图11(a)、12(a)、13(a)所示,错位搅拌桨因叶片是上下错位布置,叶片在垂直方向上扫掠的空间会比标准形式的大,在桨叶附近产生的高速流区会更广,且剪切速率明显提高,平均值是几种形式的最大的.如图11(b)、12(b)、13(b)所示,单侧三叶片搅拌时,一边是靠叶片搅拌,另一边是靠圆盘,因此产生的流场是非对称的,且只有在有叶片的一侧会产生较高的流速,无叶片的圆盘一侧则整体是低流速低剪切区域,搅拌效果差,混合效率低.如图11(c)、12(c)、13(c)所示,圆盘叶轮相对于搅拌轴偏心,相当于变相的增大了叶轮直径,在水平方向上扫掠的空间比标准形式的大,所以产生的流体速度、剪切速率的平均值都比标准的要大,略低于错位桨的形式.如图11(d)、12(d)、13(d)所示,搅拌轴叶轮相对于搅拌罐偏心,左右叶片扫过的空间不同,所以与标准桨相比,只是产生流场分布位置不同,但产生的流体速度、剪切速率的平均值都相差不大.

图11 不同非对称布局的速度大小分布Fig.11 Velocity distribution of different asymmetric layout

图12 不同非对称布局的流体流动方向Fig.12 Fluid flow directions of different asymmetric configurations

图13 不同非对称布局的剪切速率分布Fig.13 Shear rate distribution of different asymmetric layout

4 结语

在标准Rushton涡轮桨基础上,分别探究不同形状的搅拌罐底、挡板形式以及桨叶的非对称结构布局三因素对搅拌效果的影响.流线型蝶形罐底更符合流体流动特性,在罐体中不存在明显死角,当要求达到搅拌均匀状态时,所需的搅拌功率会明显减小,能起到降低能耗的效果.在搅拌罐中加入挡板,原本在搅拌罐内壁高速流动的切向流被阻隔打断,形成径向流和轴向流,打漩现象消失,且剪切速率提高,混合效果因此增强;在挡板上开槽,能避免挡板和罐壁之间形成流动死区,改善流动状况.搅拌罐内结构布局采用非对称的形式,所产生的流场分布也是非对称形式,相当于变相扩大搅拌区域,减小速度低区的存在,提高了搅拌效果,错位形式在几种非对称布局中搅拌效果最好,是一种比较理想的布局形式.