具有耐水解性的水汽阻隔涂层的制备及研究

赵正柏 (裕克施乐塑料制品(太仓)有限公司,江苏苏州 215400)

袁聪聪 (苏州赛伍应用技术股份有限公司,江苏苏州 215200)

0 引言

在日常生活中,潮湿环境中的水汽是人们经常面对的,其会带来各种各样的问题,例如食品的霉变[1-2]、金属及其制品的腐蚀[3],以及文物表面的脱层[4]等。因此,关于制备水汽阻隔材料的研究具有极高的实用价值。其中,水汽阻隔涂层的制备和使用是一种用途广泛且有效的方法[5-7]。

在水汽阻隔涂层中,常见的聚合物基材有聚偏氯乙烯(PVDC)、聚乙烯醇(PVA)以及乙烯/乙烯醇的共聚物(EVOH),此类高分子链段单元小,重复性高,且存在强极性的侧链基团,使得水分子不易透过,从而表现出优良的水汽阻隔性能。阮国富等人通过连续聚合的方法制备了聚偏氯乙烯-丙烯酸甲酯共聚乳液,其对氧气和水汽都有良好的阻隔性[8]。卡乐康公司在20世纪90年代推出了以PVA为基材的包衣系统,其具备成膜性好,防潮性好的特点[9]。

随着技术的进步,以及对于水汽阻隔及其他性能要求的提高,单纯的阻隔性树脂已经不能完全满足使用要求了,通过树脂和填料共混来制备新型水汽阻隔材料的研究成为一个重要的发展方向。张力丹通过自组装(Layer-by layer self-assembly,LBL)技术制得了具有9层不同蒙脱土(MMT)含量的EVOH/MMT(乙烯-乙烯醇共聚物/蒙脱土)复合膜,相对于纯的EVOH膜,其水汽阻隔能力得到了显著提升[10]。刘希伟采用溶液聚合法制备了聚偏氯乙烯-丙烯酸甲酯(PVDC-MA)水汽阻隔涂料,其成膜后的水汽透过率为5.42 m2/d;后共混入SiO2填料,得到PVDC-MA/SiO2复合涂料,其成膜后的水汽透过率为3.35 m2/d,SiO2填料对于涂层水汽阻隔性能的提升影响显著[11]。Duan.Z等人制备了一系列聚乳酸(PLA)和纳米MMT的纳米复合物,并研究了MMT含量和水汽透过率之间的关系[12]。

关于水汽阻隔涂层的研究,基本集中在水性树脂基材上,而众所周知,水性树脂材料的耐水解性具有天然劣势,这就决定了其涂层的耐性会无法满足一些高湿热环境下的长时间使用要求,从而限制了水汽阻隔涂层的发展和使用。本研究采用一种离子化改性的不饱和聚酯作为基材,选择特定的改性无机填料作为填充物,制备了一种耐湿热老化性能优良的水汽阻隔涂层。

1 试验部分

1.1 原料及仪器

间苯二甲酸(IPA)、癸二酸(SA)、新戊二醇(NPG)、己二醇(HDO)、乙酸乙酯(EAC)、甲苯(Toluene),中国国药集团有限公司;偏苯三酸酐(TMA)、钛酸四丁酯[(Ti(BuO)4)],阿拉丁试剂有限公司;对苯二甲酸璜酸钠(SSIPA),日本梯希爱试剂有限公司;云母粉MEE(20~25 µm)、云母粉ME-100(5~10 µm),日本片仓材料有限公司;蒙脱土DK2(15~30 µm),浙江台虹有限公司;固化剂(HT-100),烟台万华集团;聚乙二醇(PVA),日本可乐丽有限公司。

2L聚酯合成反应釜(定制),温州鹏睿流体科技有限公司;DF-1015磁力搅拌器,良友仪器有限公司;工业级超声波清洗机,张家港市海博超声设备有限公司;JEM-ARM200F透射电子显微镜(TEM),日本电子株式会社;BE-B200烘箱,苏州金立方工业烘箱有限公司;红外水汽透过率测试仪,美国摩康有限公司;视频显微镜,瀚光光学(无锡)有限公司;PCT高压加速老化测试机,广东艾思荔检测仪器有限公司;电晕薄膜处理机,瑞安市智林电晕设备有限公司。

1.2 试样制备

1.2.1 树脂合成

第1步,将720 g IPA、230 g SA、50 g SSIPA、750 g NPG、250 g HDO和0.5 g TMA加入2 L的反应釜中,通入氮气,酯化(150~250 ℃)6 h,实际出水量约为217 g。酯化过程中,全程通氮气,并且从150~250 ℃梯度升温,20 ℃/次,直至250 ℃出水完毕。

第2步,趁热加入0.4 g Ti(BuO)4和8 g HDO,再抽真空至<30 Pa,在250 ℃下反应4 h。充氮气破真空,出料。

1.2.2 水汽阻隔涂层的制备

取600 g上述合成的树脂,将其溶解在1 400 g EAC溶液中,制备树脂原液备用。取100 g树脂原液,向其中加入不同比例的无机填料,再加入一定量的HT-100,制得水汽阻隔涂层原液。m(树脂)∶m(无机填料)分别为9∶1、7∶3、5∶5、3∶7和1∶9,HT-100的用量为总质量的0.2%,用刮刀将其涂布在125 µm厚的PET薄膜(事先进行了电晕处理)上,放入80 ℃烘箱烘烤30 min后取出,得到样品的涂层厚度为4 µm。

1.3 测试分析

1.3.1 水汽透过率(WVTR)测试

将涂布有水汽阻隔涂层的薄膜,按仪器测试标准进行剪裁后放入测试仪器中,使用硅胶密封水汽口和待测薄膜的边缘,测试条件为相对湿度90%,38 ℃,24 h。

1.3.2 填料分布的微观形貌测试

将样品进行低温切片后使用TEM对其横切面进行测试。

1.3.3 相容性测试

将1 g无机填料加入到20 g溶剂中,超声分散10 min后加入到试管中,静置2 min后,观察现象。

1.3.4 涂层附着力测试

根据GB 1720—1979(1989)进行涂层附着力测试。

1.3.5 耐水解测试

将样品放入加速老化箱中进行测试,测试条件为相对湿度100%,125 ℃。

2 结果与讨论

高分子材料由许多聚合物单元组成,本质上是可以被透过的。发生在涂层中的水汽透过行为,可以理解成小分子对聚合物的渗透过程,这一过程可分为4个阶段 :(1)吸附 ;(2)溶解 ;(3)扩散 ;(4)解吸[11,13]。树脂和填料共混的方式已经广泛应用于水汽阻隔涂层的制备中,这是因为填料的加入可以有效地延缓扩散这一阶段,从而达到提升涂层水汽阻隔能力的目的[14-15]。共混方式用在水性水汽阻隔涂层的制备中已经被证明是成功的,而在油性涂层中的适用性则需要继续研究。

2.1 填料种类和用量的影响

填料种类和用量对涂层水汽透过率的影响见图1。

如图1所示,MEE和SIPA树脂的共混物制得的涂层的水汽阻隔性最佳,其WVTR随着MEE含量的增加,逐渐降低,在m(MEE)∶m(SIPA)=3∶7时,涂层的WVTR约为1.7 g•cm-2•d-1,下降约58%;当m(MEE)∶m(SIPA)=9∶1时,涂层的WVTR约为1 g•cm-2•d-1,下降约75%。DK2和SIPA树脂的共混物制得的涂层的WVTR随着DK2含量的增加也呈现下降趋势,但下降幅度较少,当m(DK2)∶m(SIPA)=9∶1时,涂层的WVTR约为3.5 g•cm-2•d-1,仅下降了约15%。ME-100和SIPA树脂的共混物制得的涂层的水汽阻隔性,随着ME-100含量的增加没有明显变化,基本维持在4.0 g•cm-2•d-1左右(125 µm PET的WVTR约为4.1 g•cm-2•d-1)。

2.2 混合物涂层的TEM图像

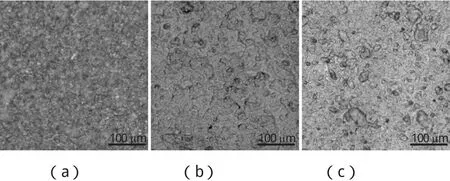

混合物涂层横切面的TEM图像见图2。

图2 混合物涂层的TEM图像Figure 2 TEM image of the compounding coating

如图2所示,MEE在混合物中出现了明显的层与层之间的剥离,形成了多层片层结构;ME-100和DK2均未见明显的剥离。而剥离后的片层结构可以有效地延长水汽透过涂层的路径,从而达到提高涂层水汽阻隔性的目的。因此,MEE+SIPA混合物涂层的水汽阻隔性能要明显优于ME-100+SIPA混合物涂层和DK2+SIPA混合物涂层。MEE和DK2虽然都是具有片层结构的无机填料,且都经过疏水化处理,但其在SIPA树脂中的剥离程度却出现如此大的差别。

2.3 混合物涂层的表面形貌

混合物涂层的表面形貌见图3。

图3 混合物涂层的表面形貌Figure 3 Surface microscope images of compounding coating

如图3所示,3种混合物涂层的表面微观形貌并没有太大的差距,而在a中,涂层表面的均质化程度要好于b和c,这可能是因为MEE在混合物中的分散性较好,且剥离程度高引起的。

2.4 填料的分散性和稳定性

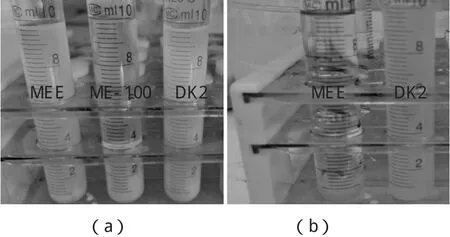

填料在溶剂中的分散情况及稳定性见图4。

图4 填料在溶剂中的分散情况及稳定性Figure 4 The dispersion and stability of the filler in solvent

从图4a中可以发现,MEE和DK2在EAC中依旧处于分散状态,而ME-100则完全沉降,这是因为MEE和DK2是经过疏水改性的填料,而ME-100是亲水性填料。同时说明,ME-100和SIPA共混物涂层的水汽阻隔性能不佳是由于ME-100的亲水性造成其无法在体系中很好地分散,更无法剥离。在图4b中,MEE出现了明显的沉降,而DK2依旧处于分散状态,这说明DK2的疏水性要优于MEE。在SIPA树脂中添加对苯二甲酸磺酸钠是为了给疏水性高的不饱和聚酯树脂带来一定的亲水性,从而使之能够更好地与无机填料结合,帮助无机填料进行剥离,形成片层状结构。而DK2的疏水性过高,导致其无法很好地与树脂链段上的离子结合,因而无法很好地进行剥离,致使DK2+SIPA混合物涂层的水汽阻隔能力不佳。而MEE可以很好地与SIPA树脂链段中的离子结合,离子帮助到MEE的剥离,从而提高了MEE+SIPA混合物涂层的水汽阻隔能力。试验结果证明,如果填料经改性后疏水性过高,可能使其极性下降太多,依旧不利于其在共混物中的剥离,所以,填料在改性后需要保留一定的极性,同时树脂也需要具备一定的极性才能帮助填料剥离。

2.5 涂层的附着力

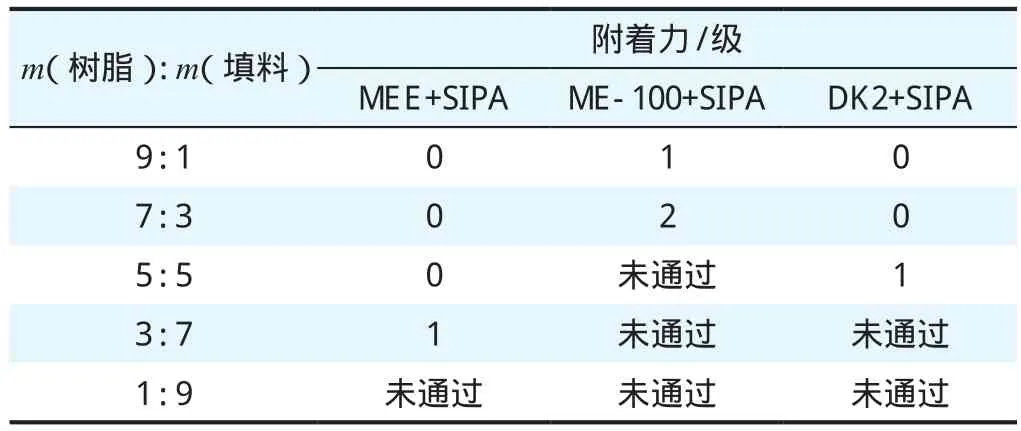

混合物涂层的附着力测试结果见表1。

表1 混合物涂层的附着力测试结果Table 1 The adhesion test results of the compounding coating

由表1可知,ME-100+SIPA混合物涂层,在m(树脂)∶m(填料)为9∶1时,划格附着力为1级,随着填料用量的增加,涂层划格附着力逐渐变差;MEE+SIPA混合物涂层,在m(树脂)∶m(填料)为3∶7时,划格附着力为1级;DK2+SIPA混合物涂层,在m(树脂)∶m(填料)为5∶5时,划格附着力为1级,ME-100+SIPA混合物涂层的附着力最差,是因为ME-100为亲水性的,与SIPA树脂体系的相容性较差;DK2+SIPA混合物涂层的附着力弱于MEE+SIPA混合物涂层,是因为DK2的极性低于MEE,与SIPA树脂体系的匹配度相对较差,MEE+SIPA混合物涂层的附着力最佳。

2.6 涂层耐水解性

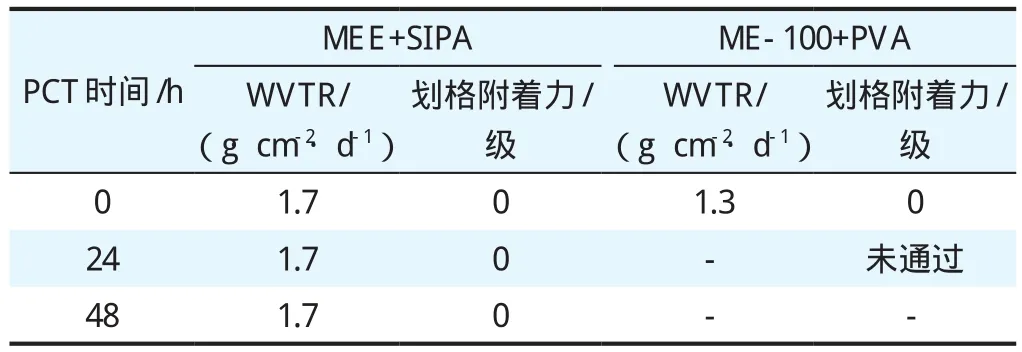

为了对比MEE+SIPA混合物体系和水性体系涂层耐水解效果的差异,本研究使用ME-100,PVA和固化剂制备了一种水性混合物涂层,MEE/SIPA和ME-100/PVA的质量比均为3∶7,涂层耐水解结果见表2。

表2 MEE+SIPA混合物涂层和ME-100+PVA混合物涂层的耐水解结果对比Table 2 The hydrolysis resistance results comparison of the compounding coating of MEE+SIPA and ME-100+PVA

由表2可知,初始状态,MEE+SIPA混合物涂层和ME-100+PVA混合物涂层的WVTR分别为1.7 g•cm-2•d-1和1.3 g•cm-2•d-1,划格附着力均为0级。在PCT 24 h后,ME-100+PVA混合物涂层已经完全毁坏,说明其耐水解性能很差;而MEE+SIPA混合物涂层性能在PCT 48 h后依旧没有变化,表明MEE+SIPA混合物涂层具有良好的耐水解性能。

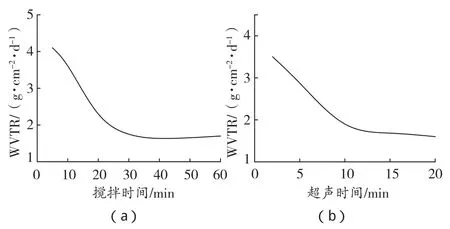

2.7 填料的分散

关于MEE如何有效地分散在树脂体系中,本研究讨论了搅拌和超声两种工艺(图5)。如图5a所示,当搅拌时间从5 min增加到30 min时,混合物涂层的WVTR从4.1 g•cm-2•d-1降低至1.7 g•cm-2•d-1;搅拌时间从30 min增加到60 min时,混合物涂层的WVTR无明显变化。如图5b所示,当超声时间从2 min增加到10 min时,MEE+SIPA混合物涂层的WVTR从 3.5 g•cm-2•d-1降低至 1.7 g•cm-2•d-1;超声时间从10 min增加到20 min时,混合物涂层的WVTR无明显变化。

从图5结果可知,使用超声分散工艺制备混合物的分散速度要快于搅拌分散工艺。

图5 分散工艺对混合物涂层水汽透过率的影响[m(MEE)∶m(SIPA)=3∶7]Figure 5 Effect of dispersion process on water vapor transmission rate of mixture coating[m(MEE)∶m(SIPA)=3∶7]

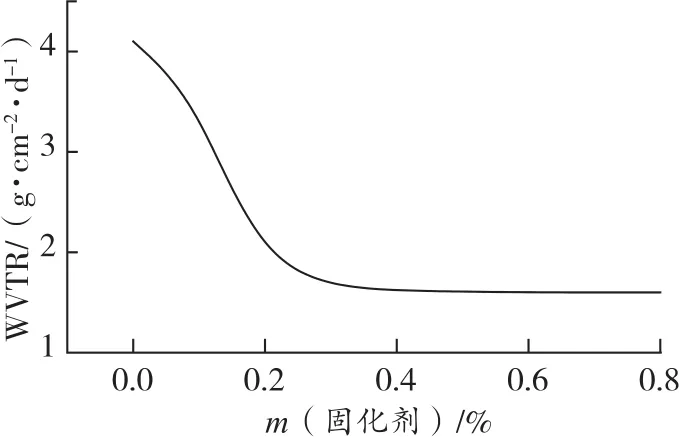

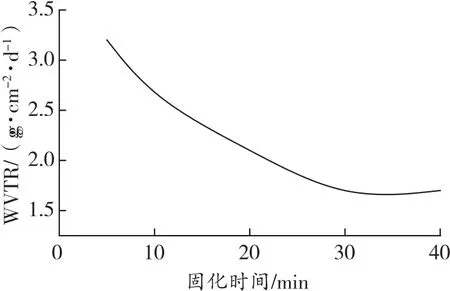

2.8 固化剂用量和固化时间的影响

固化剂用量和固化时间对混合物涂层WVTR的影响分别见图6、7。

如图6所示,固化剂的用量从0增加到0.2%时,混合物涂层的WVTR从4.1 g•cm-2•d-1降低至1.7 g•cm-2•d-1,继续增加固化剂的用量,混合物涂层的WVTR不再变化。图6结果表明,当固化剂用量不足时,SIPA树脂基体无法将MEE填料完全固定,且树脂链段也会在水汽的冲击下发生运动,从而影响涂层的水汽阻隔效果;当固化剂用量达到一定值后,混合物涂层的水汽阻隔性才能得到保证,而固化剂用量的进一步增加并不会提高混合物涂层的水汽阻隔能力。

图6 固化剂用量对涂层WVTR的影响[m(MEE)∶m(SIPA)=3∶7]Figure 6 Effect of curing agent dosage on WVTR of coating[m(MEE)∶m(SIPA)=3∶7]

如图7所示,固化时间从5 min增加到30 min时,混合物涂层的WVTR从3.2 g•cm-2•d-1降低至1.7 g•cm-2•d-1;继续延长固化时间,混合物涂层的WVTR基本保持不变。图7结果表明,30 min的固化时间就可以使混合物涂层固化完全。

图7 固化时间对涂层WVTR的影响[m(MEE)∶m(SIPA)=3∶7]Figure 7 Effect of curing time on WVTR of coating[m(MEE)∶m(SIPA)=3∶7]

3 结语

通过树脂合成,制备了一种主链上带有离子基团的聚合物,再将其与疏水改性的云母粉MEE共混制备混合物涂层,该涂层具有良好的水汽阻隔性,可以使125 µm PET膜的水汽透过率从4.1 g•cm-2•d-1降至1.7 g•cm-2•d-1,同时涂层具有良好的耐水解性,经受PCT 48 h的测试后性能无明显衰减。通过工艺研发发现,超声分散10 min时,可以使MEE云母粉和SIPA树脂在质量比3∶7时混合均匀,且MEE剥离良好,达到最优的水汽阻隔效果;80 ℃下,30 min可使水汽阻隔涂层固化完全,固化剂用量以0.2%为最优。