电絮凝法深度处理制革废水的实验研究

姚 悦,李桂菊, ,马万瑶

(1. 天津科技大学海洋与环境学院,天津 300457;2. 天津市海洋环境保护与修复技术工程中心,天津 300457)

在中国,制革行业日趋发展,每年产生制革废水量高达2.262 8×104万t[1],废水中包含大量的难降解有机物并且含有硫化物和重金属铬等污染物质,制革废水排放处理工艺复杂,使制革行业成为污染最严重的行业之一.国家对所排放废水的水质指标进行了严格控制,在GB 30486—2013《制革及毛皮加工工业水污染物排放标准》[2]中,从2016 年1 月1 日起,COD 的排放限值,直接排放标准为100 mg/L,特殊地区提升到了60 mg/L,总铬的排放量由1.5 mg/L 提升到0.5 mg/L.因此,对制革废水进一步深度处理势在必行.电絮凝法是在电流的作用下牺牲阳极金属发生氧化反应,电解过程中产生羟基自由基,其强氧化性能够将难降解有机物氧化成CO2等物质,从而降低废水中的COD,同时OH-在阳极放电生成氧气,初生态氧对污水中的有机和无机污染物有极强的氧化作用[3].溶解出的金属离子,经过水解反应生成对应的金属氧化物可作为絮凝剂,对污水中悬浮物及胶体杂质起凝聚作用[4].因此,电絮凝集电化学氧化作用、絮凝作用和气浮作用于一体,对污染物去除更加高效[5].在制革废水中含有的三价铬离子能够与氢氧根离子在电絮凝体系中形成氢氧化铬沉淀,与其他阳极金属氢氧化物共沉淀使溶液中重金属铬得到有效去除.因此,电絮凝技术是可以同步实现去除COD 和总铬的行之有效的方法.

许多研究者[6-8]采用铁电极作为牺牲阳极,经铁电极电解后的废水颜色呈黄褐色,电解时间越长,色度越大,水中溶出Fe(Ⅱ)质量浓度越高,需要进行后续处理去除铁离子.张素娟等[9]采用铝电极作为牺牲阳极,电解中产生的Al(OH)3对有机分子产生很强的吸附作用,发生絮凝反应,且·OH 与污染物反应,有效打破化学键去除COD.本实验的研究对象是制革废水,如果采用铁电极作为牺牲阳极,势必带来水中的色度问题,但二价铁离子还原作用又是去除六价铬所需要的,为此本研究采用钛铝双阳电极,以钛代替二价铁离子还原六价铬[10],通过电絮凝去除废水中的总铬,同时实现难降解有机物电化学降解.

1 材料与方法

1.1 实验用水

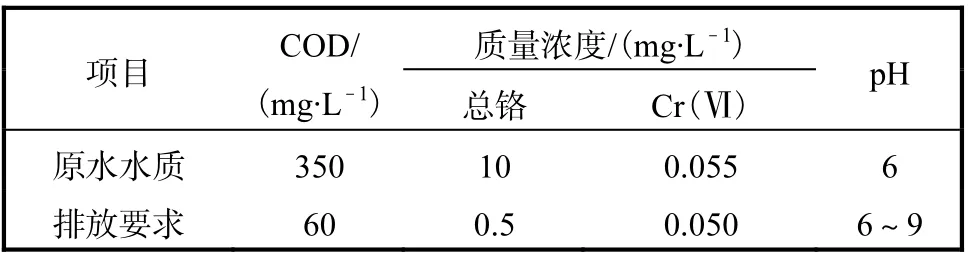

实验用水来自某制革厂经过物理法、化学法、生物处理后二沉池出水,该废水只有COD 和铬含量不达标,其水质指标见表1.

表1 真实废水主要水质指标及排放标准 Tab. 1 Main water quality index and discharge standards of real waste water

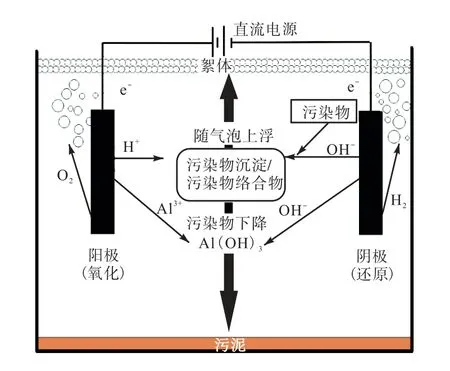

1.2 实验反应装置

电凝反应装置如图1 所示.装置为有机玻璃制成的容器,外形尺寸为30 cm×30 cm×20 cm,电极与直流稳压电源相连,实验所用阳极为钛铝双阳电极,阴极为石墨电极.实验所用电极材料在使用前进行了预处理,电极打磨后使用pH 为1 的硫酸-硝酸溶液清洗,并在制革废水中充分浸泡,目的是去除吸附作用的影响.反应在25 ℃下进行,每次实验后出水分离上清液和沉淀物.

图1 实验反应过程示意图 Fig. 1 Schema of experimental reaction process

1.3 实验方法

1.3.1 实验方案

以二沉池出水为研究对象,以COD 去除率为评价指标,探讨反应电压、pH、反应时间、电流密度对COD 去除率的影响,确定最佳工艺参数.利用该参数对制革废水进行深度处理,测定COD 和铬含量.

1.3.2 分析方法

根据GB/T 11914—1989《水质·化学需氧量的测定·重铬酸盐法》测定COD;使用pH 计测定溶液的pH;根据HJ 757—2015《水质·铬的测定·火焰原子吸收分光光度法》测定总铬的质量浓度;根据GB/T 7467—1987《水质·六价铬的测定·二苯碳酰二肼分光光度法》测定六价铬的质量浓度.

2 结果与讨论

2.1 工艺参数的确定

2.1.1 电压对COD 去除率的影响

采用(Al+Ti)-C 电极,在 pH 6、电流密度800 A/m2、反应时间30 min 条件下处理废水,探讨不同电压(1、2、3、4、5 V)对COD 去除率的影响,结果如2 图所示.由图2 可知:电压从1 V 增加到5 V,COD 的去除率从79.7%上升到90.9%,随着电压的升高,去除率逐渐升高.电压增大,电流亦会增大,溶液中带电粒子运动的推动力也增大,使得溶液中·OH移动加快,与有机物接触的机会增多,·OH 将难降解有机物氧化分解,提高了COD 的去除率[11].同时,在反应体系当中电压决定电流,而电流决定着反应体系中Al3+的溶出量,即电压越大则溶出Al3+的量也随之增大,Al3+水解成单核及多核羟基络离子,它们具有电中和能力和很强的吸附架桥作用,因此具有较好的混凝效果,对COD 也有一定的去除效果[12].

图2 电压对COD去除率的影响 Fig. 2 Effect of voltage on COD removal efficiency

但是,过高的电压会造成生成的金属离子利用率降低[13].由图2 可知,超过一定的电压,COD 的去除率变化平缓.在恒压条件下,记录下瞬时变化的电流值,通过积分,利用计算式(1)可以计算出牺牲阳极的电流效率.

式中:η 为电流效率,%;Δm 为参与电絮凝反应前后电极质量差,g;K 是电化当量,g/(A·h);I 为电流,A;t 为通电时间,h.

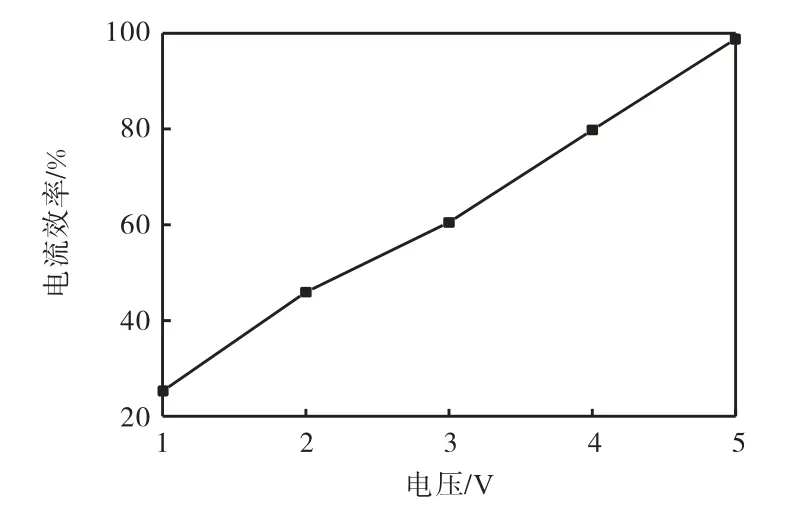

电压对电流效率的影响如图3 所示.由图3 可知:电流效率随电压的升高而增加.在反应系统中,电流与电压成正比,较高的电流下,电流效率增加,且随电流的增加,气泡密度增加,气浮作用增强,可更快地去除污染物.5 V 时电流效率为98.8%,接近100%.且5 V 时COD 的去除率已经趋于平缓,但为保证实验效果明显,单因素筛选电压采用5 V.

图3 电压对电流效率的影响 Fig. 3 Effect of voltage on current efficiency

2.1.2 pH 对COD 去除率的影响

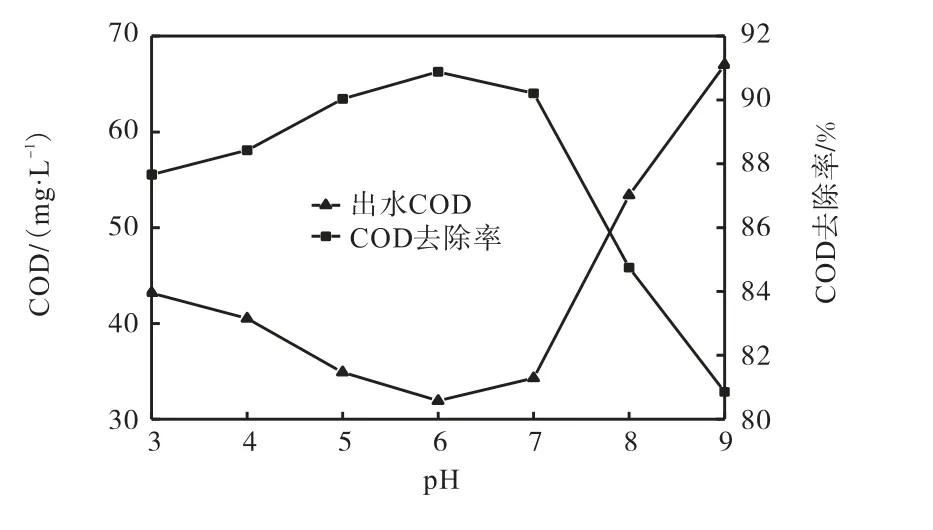

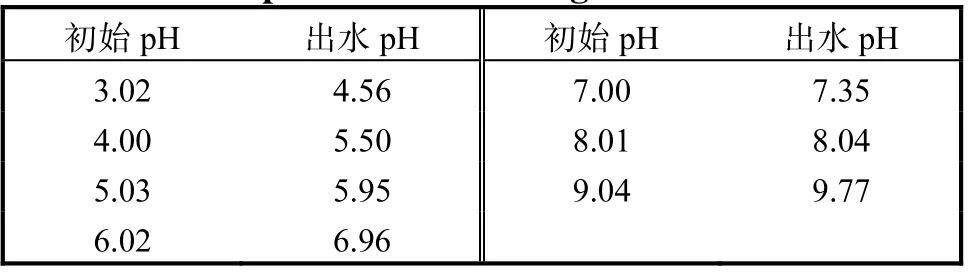

采用(Al+Ti)-C 电极,在电压5 V、电流密度800 A/m2、反应时间30 min 条件下,调节废水的pH分别为3、4、5、6、7、8、9,探讨不同pH 对COD 去除率的影响,结果如图4 所示.由图4 可知:pH 为3~6 时COD 去除率随pH 的上升而上升,pH 为6~9时去除率下降.

图4 pH对COD去除率的影响 Fig. 4 Effect of pH on COD removal efficiency

为探究这种现象的原因,测定了不同初始pH 条件下反应后出水的pH,结果见表2.由表2 可知:反应出水pH 相较于初始pH 有不同程度的升高,这说明反应过程中OH-的量增加,有利于Al(OH)3的形成;同时,产生·OH 的概率增加,COD 去除率也不断升高.当原水pH 为6 时,COD 去除效果最好,原因是出水pH 约为中性,电解产生的Al3+容易形成氢氧化物的絮体;由于氢氧化铝絮体具有较大的比表面积,因此絮体的吸附及网捕作用增强,从而达到有效处理COD 的目的[14].继续增加pH 使废水呈碱性时,电解氧化产生的CO2能够转化成和,对·OH 具有清除作用和延缓反应速率的作用,所以COD 的去除率降低,这与黄亮亮等[15]的研究结果一致.在酸性条件下的去除效果普遍比碱性条件的去除效果好,这是由于酸性条件不利于溶液中最终产物和的存在,所以有机物与·OH 反应的速率会大于最终产物与·OH 反应的速率,从而有利于电解氧化去除COD[16].综合考虑实验过程中采用原水pH 为6 进行实验,因此反应原水不需要调节pH.

表2 电絮凝反应pH的变化 Tab. 2 pH after electrocoagulation reaction

2.1.3 电流密度对COD 去除率的影响

采用(Al+Ti)-C 电极,在电压5 V、在pH 6、反应时间30 min 条件下,探讨不同电流密度对COD 去除率的影响,结果如图5 所示.由图5 可知COD 的去除率随电流密度的增加而增加.原因是电流越大,电极溶解出的金属离子的量就越多,形成的金属多核羟基配位络合物以及絮体越大,越容易被电解产生的微小气泡所俘获,反应就越快.另外,电流密度增加,能增大·OH 的移动速率,更快地与有机物接触,从而增加COD 的去除率[17].在阴极,水的电解取决于通过溶液的电量(H2O+e-→1/2 H2+OH-),电解促进了OH-的生成,使·OH 的量增大,用于COD 的去除.

因此,更高的电流密度促进该反应[18-19],所以COD 的去除率随电流密度的升高而升高.超过800 A/m2,COD 的去除率变化趋于平缓,所以最佳电流密度选用800 A/m2.

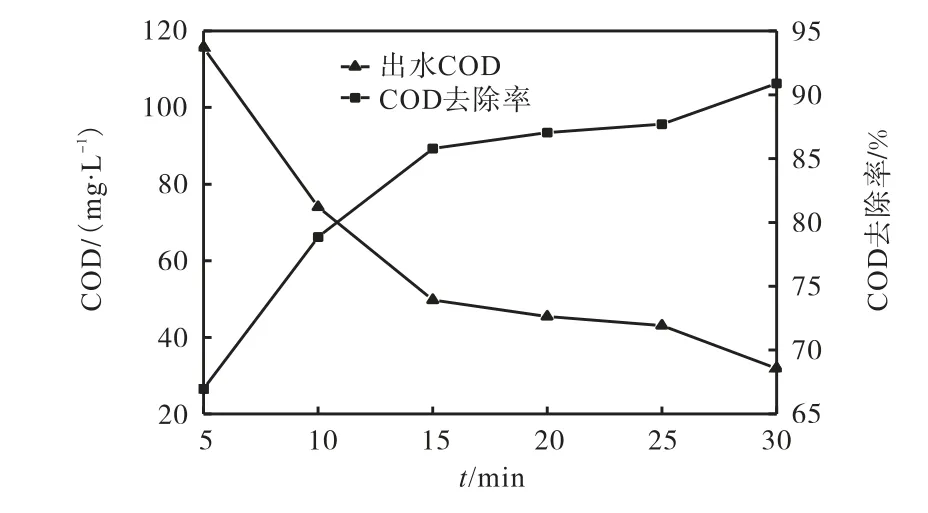

2.1.4 反应时间对COD 去除率的影响

采用(Al+Ti)-C 电极,在电压5 V、pH 6、电流密度800 A/m2条件下处理制革废水,探讨不同反应时间对COD 去除率的影响,结果如图6 所示.

图6 反应时间对COD去除率的影响 Fig. 6 Effect of reaction time on COD removal efficiency

电解时间主要通过影响Al3+产生的速率来影响电絮凝处理的效率,反应时间越长,溶出的Al3+的量越多,去除效率越高.此外,电解时间还决定了污染物与铝的羟基化合物的接触时间,进而影响对污染物的处理效果[20].反应初期,COD 的浓度较高,能快速扩散到电极表面发生反应,因此前15 min COD 的去除率较高;随着反应时间的延长,COD 去除率增长变缓,这是因为随着电解的进行,溶液主体与电极表面之间的浓度差缩小,单位时间内扩散到电极表面的难降解有机物减少[14].综合考虑可以发现,电压为5 V、反应15 min 时的处理效果与图2 中电压为2 V、反应30 min 时的效果相当,所以实际应用中可以综合考虑空间及成本,确定最佳电压与反应时间.

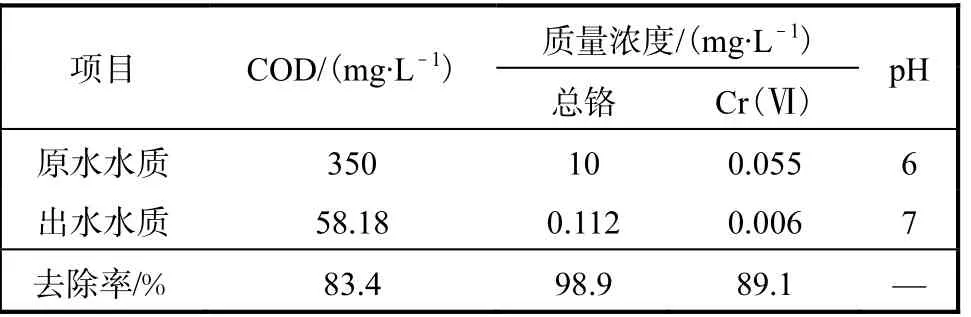

2.2 制革废水深度处理的应用效果

采用(Al+Ti)-C 电极电絮凝法处理制革废水,设定反应电压2 V、pH 6、反应30 min、电流密度为800 A/m2,测定出水COD 及铬含量,出水结果见表3.由表3 可知:二沉池出水经电絮凝深度处理后各项指标可以达到最新的排放要求.为了体现Ti 电极在实验中的作用,实验中采用Al-C 电极与(Al+Ti)-C 作为对照,在相同的实验条件下,测得COD 去除率为75.8%,总铬去除率为97.2%,Cr(VI)的去除率为83.6%.证明Ti 电极在电絮凝实验处理制革废水的过程中确实提高了处理效果.

表3 电絮凝法深度处理后出水水质及去除率 Tab. 3 Water quality and removal efficiency after electroflocculation treatment

在电絮凝过程中,由于制革废水中存在大量的Cr(Ⅲ),可以通过电解反应生成Cr(OH)3,通过沉淀网捕作用,使其与Al(OH)3共同沉淀,但由于电化学反应会将Cr(Ⅲ)氧化生成Cr(Ⅵ),所以要借助Ti 的作用使其还原成Cr(Ⅲ)[10],进而转化成Cr(OH)3沉淀,从而得到去除.反应会产生一定量的电解污泥,为验证Cr 的去向,采用污泥的干法消解方法[21]进行测定,实验结果证明处理1 L 废水产生的污泥中总铬质量为9.82 mg,占原水总铬质量的98.2%.实验结果证明电絮凝有利于去除化学沉淀法无法去除的铬组分.另外,在铝作为阳极的情况下,电解产生的氢离子会将反应过程中产生的Cr(Ⅵ)还原成Cr(Ⅲ),当附加钛电极后,钛也会代替Fe2+还原Cr(Ⅵ),两者构成协同作用,Cr(Ⅲ)再形成Cr(OH)3沉淀.沉淀物与制革厂的其他污泥一起进一步处理.涉及的主要反应为

3 阳极的消耗

采用电絮凝反应装置处理真实制革废水,在电压2 V、pH 为6、反应30 min、电流密度为800 A/m2条件下,使用质量为216 g 的铝电极和质量为344 g 的Ti 电极进行反应,处理每千克COD 时,铝阳极消耗0.432 g,Ti 电极消耗0.034 g,溶出的质量分别为原电极质量的0.2%和0.01%,可见采用电絮凝反应处理制革废水,电极消耗都很低,符合经济可行性.

4 结 论

以制革废水经物理法和生物处理后,再经化学沉淀处理的二沉池出水作为研究对象,确定了电絮凝法的最佳工艺参数为反应电压2 V、pH 为6、反应时间为30 min、电流密度为800 A/m2,在该条件下处理制革废水,COD去除率为83.4%,总铬去除率为98.9%,Cr(Ⅵ)去除率为 89.1%,出水水质均符合排放标准.使用质量为216 g 的铝电极和质量为344 g 的Ti电极进行反应,处理每千克COD 时,铝阳极消耗0.432 g,Ti 电极消耗0.034 g,溶出的质量分别为原电极质量的0.2%和0.01%,符合经济可行性.