谷物联合收割机节能减排潜力评估和技术路径研究

徐 峰,李君略,刘声春,彭俊明,程俊男

(1.农业部农业机械试验鉴定总站,北京 100122;2.广东省现代农业装备研究所,广州 510630;3.中国农业大学,北京 100083)

0 引言

谷物联合收割机的燃油消耗量是评价其燃油经济性的重要指标,体现其节能的特征。目前,针对农业机械节能减排的相关研究已经很多,但是谷物联合收割机燃油消耗、节能减排潜力评估和技术路径的研究还处于空白,还没有很好的方法去评价谷物联合收割机的节能特性,更谈不上用定量的方法去分析。

考虑到谷物联合收割机的燃油基本上都是柴油,排放主要考虑C的成分,所以本文以柴油为节能研究对象,以CO2为减排研究对象,通过分析谷物联合收割机燃油消耗现状,运用SPSS软件进行预测分析,并采用IPCC法计算出CO2排放量以及减排空间。同时,从谷物联合收割机机型种类和大小、产品装备性能、作业环节等几个方面分析能耗的影响因素,运用层次分析方法确定影响因素的大小,并提出谷物联合收割机节能降耗的技术路径。

1 现状分析

1.1 谷物联合收割机行业现状

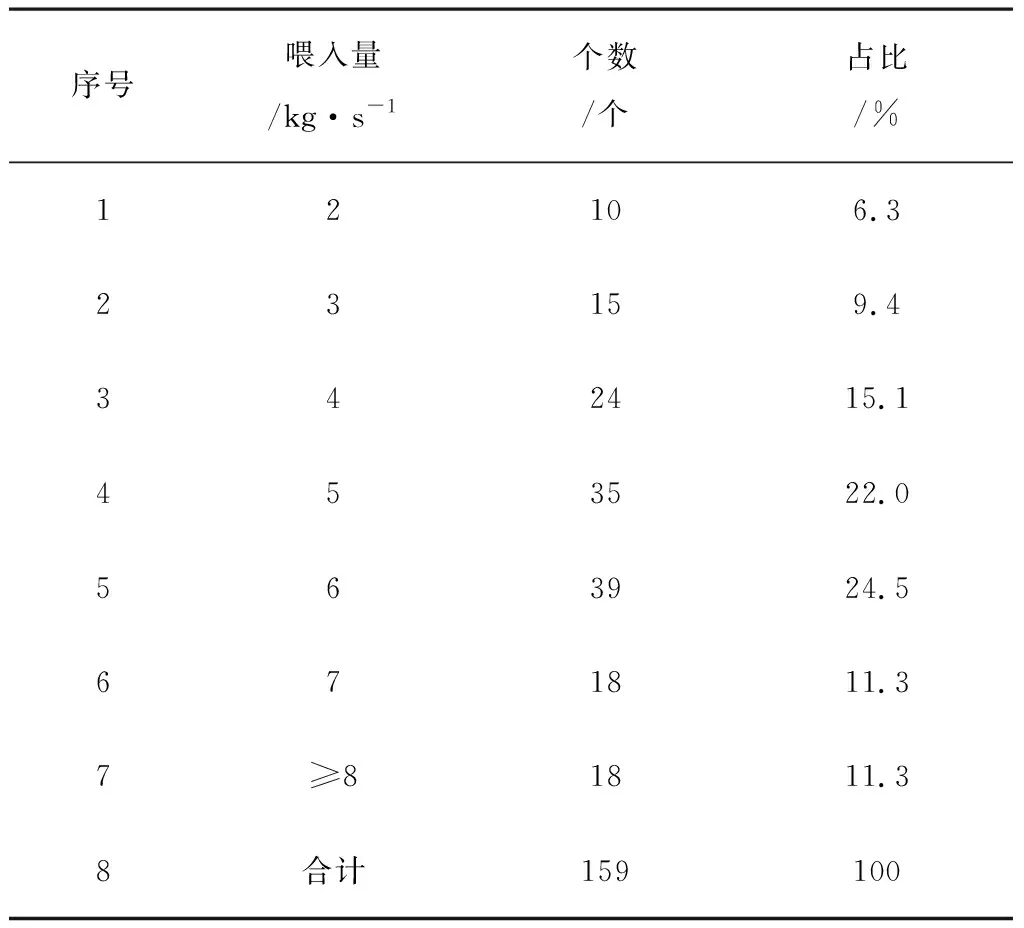

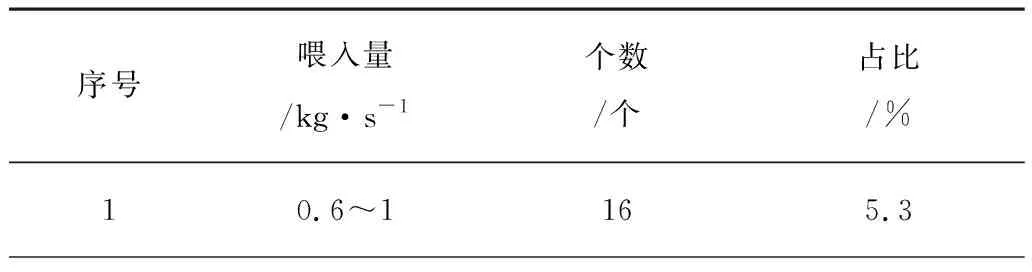

2015年之前,进入国家支持推广目录是获得农机购置补贴资格的前提,所以从国家支持推广目录中统计我国现有谷物联合收割机的企业和产品数量比较准确。《关于申报<2015-2017年国家支持推广的农业机械产品目录>产品农机购置补贴归档情况的公示》[1]有67家企业生产谷物联合收割机,包括自走轮式谷物联合收割机(全喂入)19个企业159个产品,自走履带式谷物联合收割机(全喂入)55家企业303个产品,有7家企业既生产自走轮式也生产自走履带式机具,如表1和表2所示。

表1 国家支持推广目录中轮式谷物联合收获机产品数量Table 1 The number of wheel grain combine harvester in national support promotion catalog

表2 国家支持推广目录中履带式谷物联合收获机产品数量Table 2 The number of crawler grain combine harvester in national support promotion catalog

续表2

1.2 谷物联合收割机机收水平和油耗现状

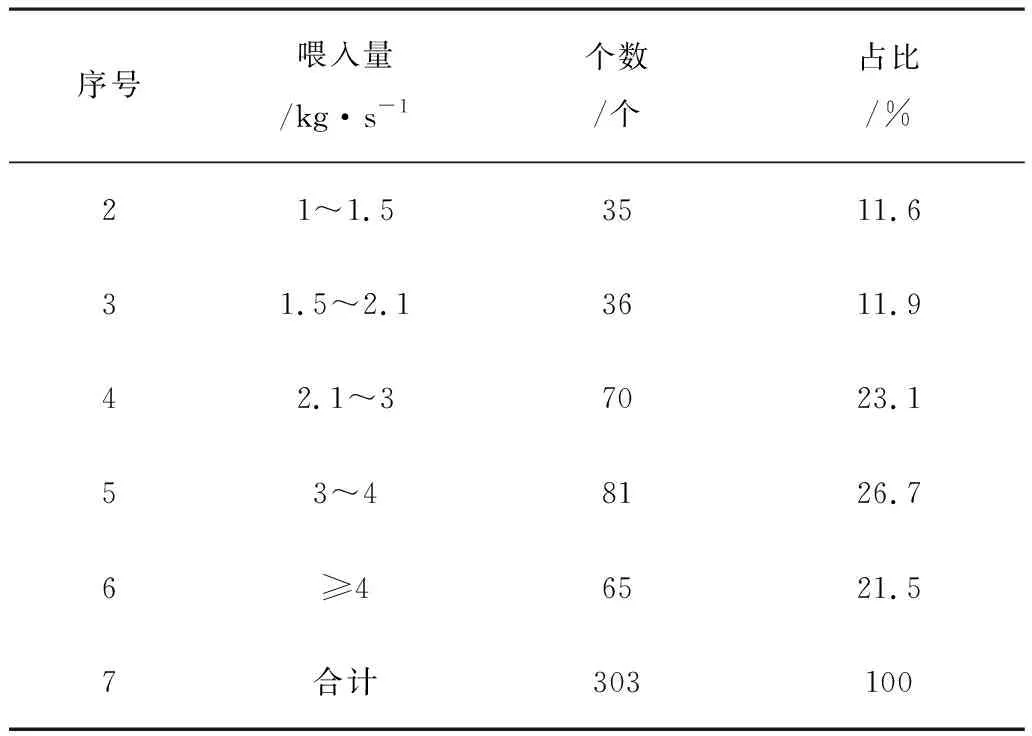

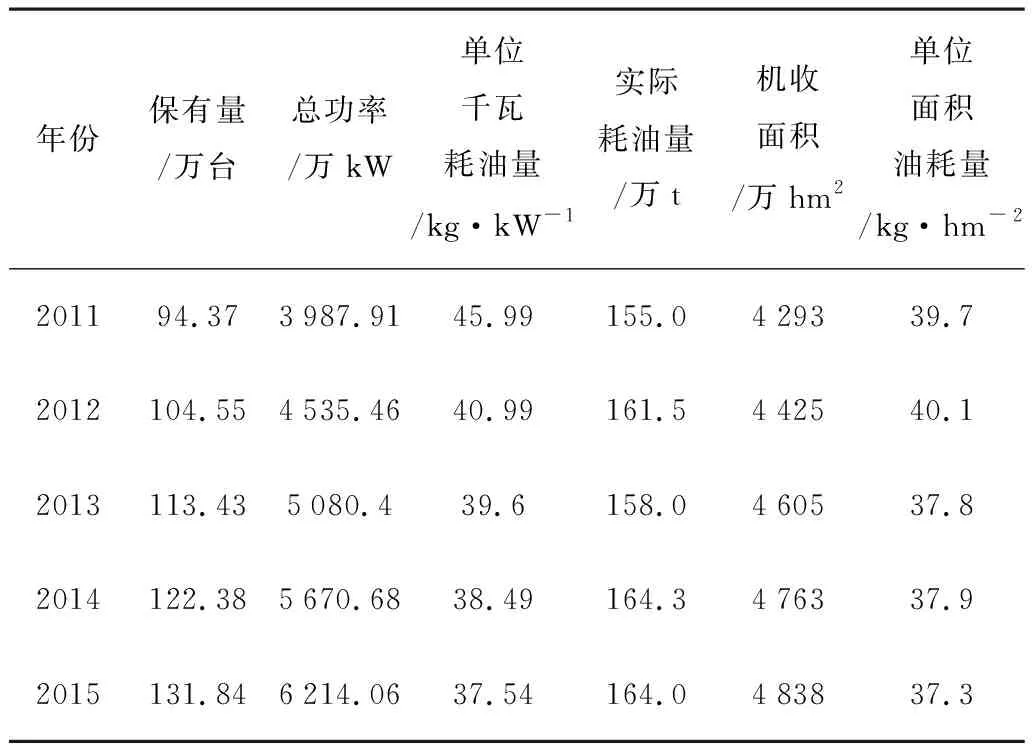

对2011-2015年全国农机化统计年报中机收水平、小麦机收水平和水稻机收水平进行统计,如表3所示。

表3 2011-2015年机收水平Table 3 Machine harvest level from 2011 to 2015

数据来源于2011-2015年全国农机化统计年报[2-6]。

从表3中看出:2015年小麦机收率已经非常高,水稻机收率也达到了相对较高的水平,总机收率为54.52%,还有较大的增长空间,但近几年增长速度较快。

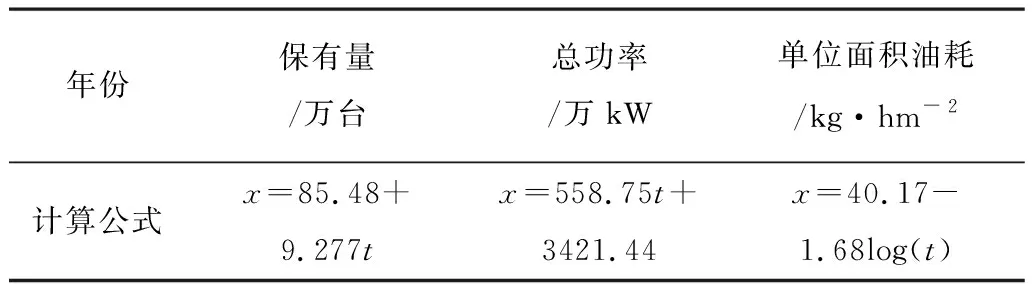

2011年,水稻机收燃油消耗量为74.4万t,小麦机收燃油消耗量为87.47万t,谷物机械收获消耗燃油161.9万t,谷物机收面积为4 073万hm2,单位面积燃油消耗量为39.7kg/hm2。从表4中看出:近几年谷物联合收割机单位千瓦耗油量和单位面积耗油量呈下降趋势,下降幅度不大。

2 节能减排潜力评估

2.1 运用SPSS软件分析预测

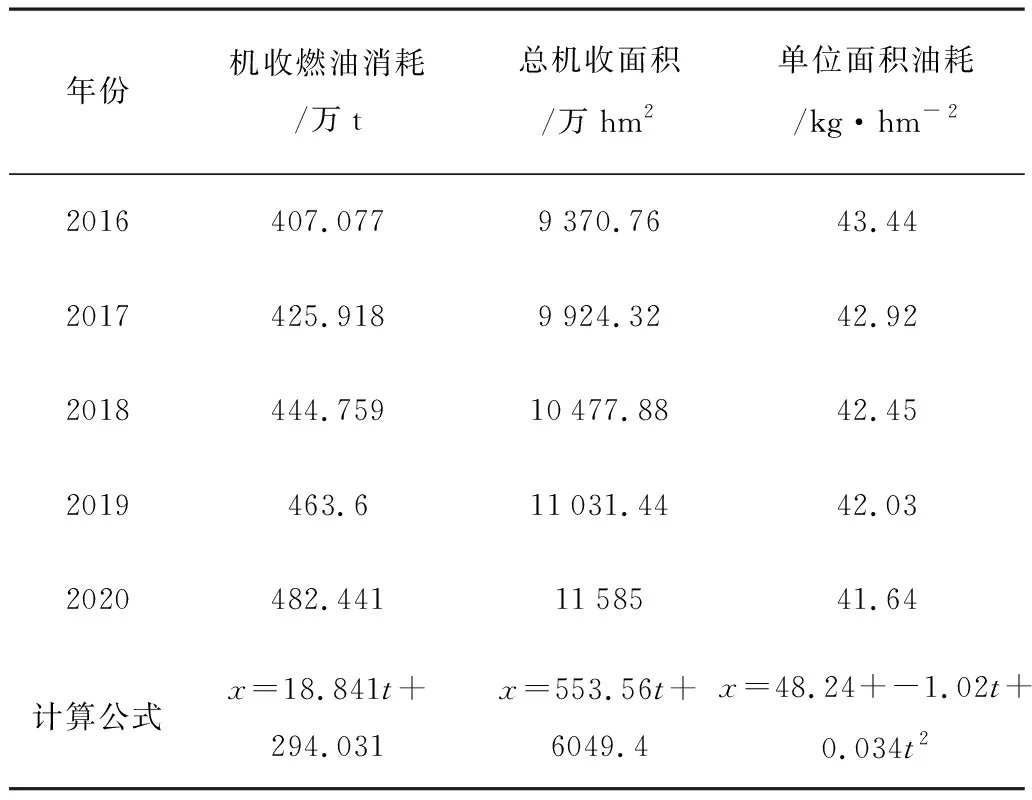

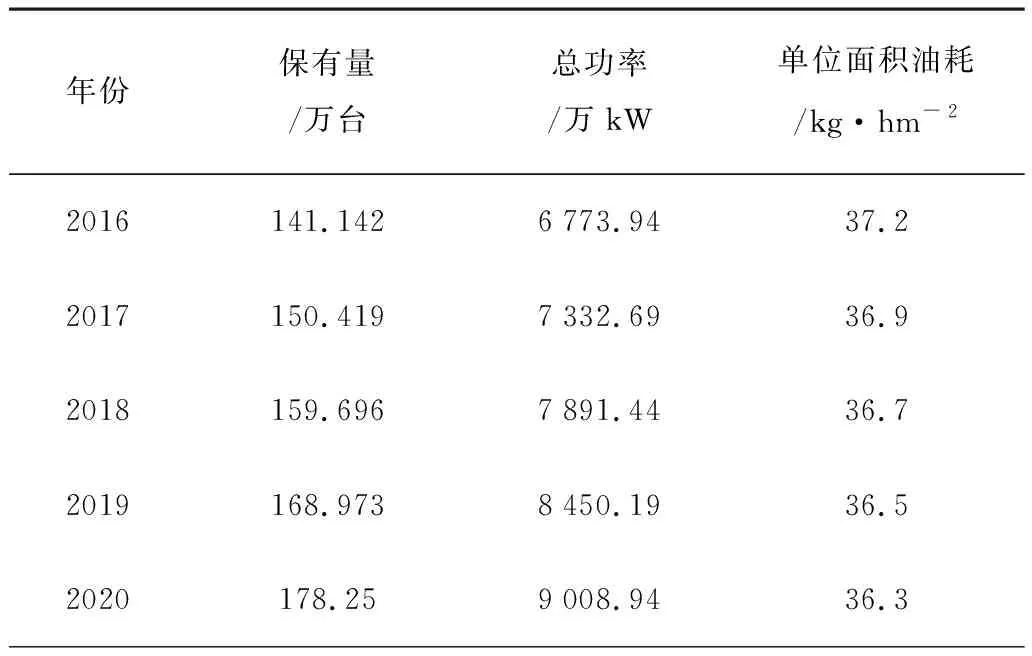

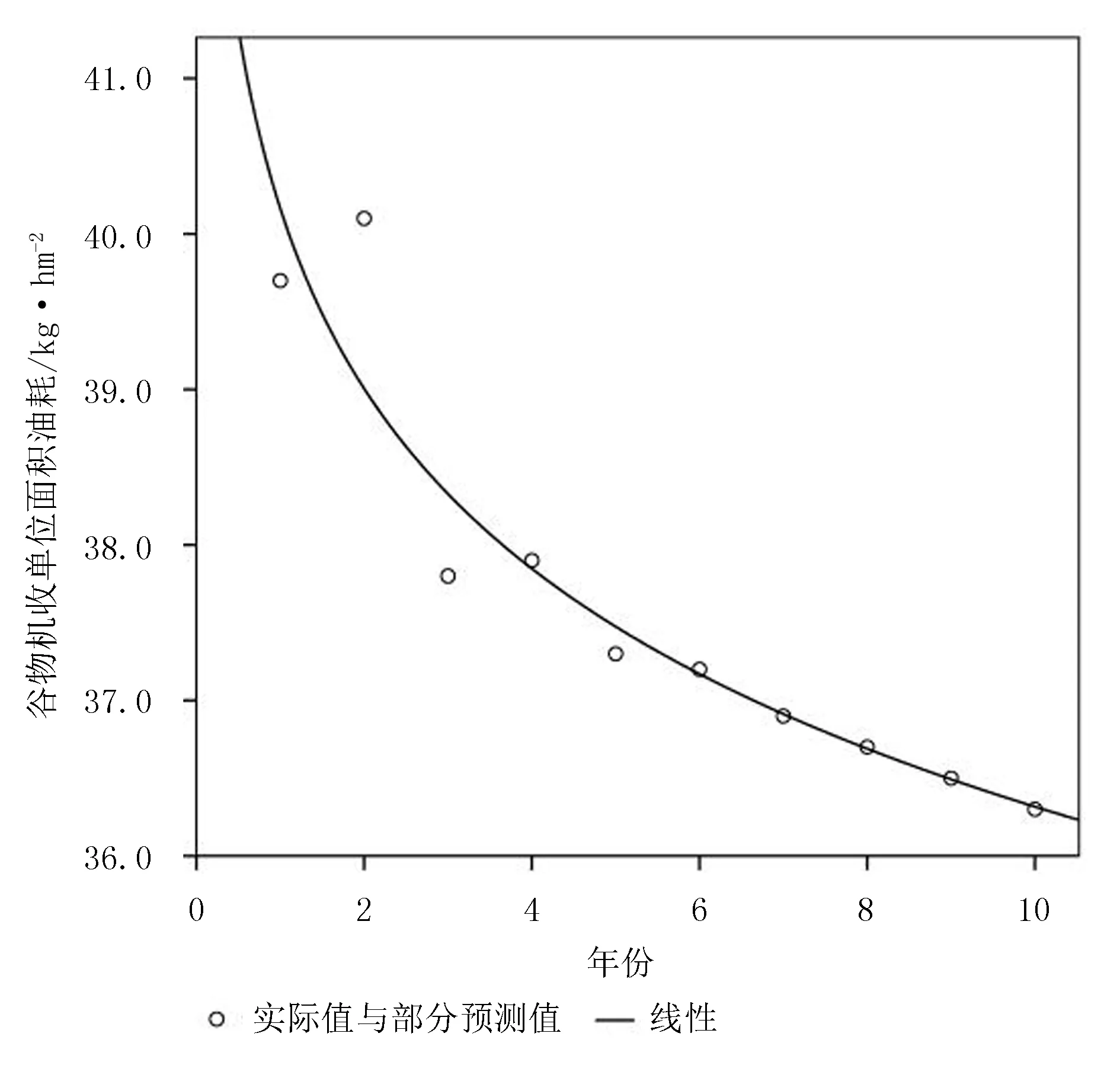

本文利用SPSS软件,采用“曲线回归”模型,把时间作为变量,对需要预测的数值进行回归分析,分别为线性回归、复合曲线回归及指数曲线回归等,并进行拟合,得出2016-2020年燃油消耗预测值,如表5、表6,及图1、图2所示。

表4 2011-2015年谷物联合收割机耗油量Table 4 Grain combine harvester fuel consumption from 2011 to 2015

数据来源于2011-2015年全国农机化统计年报。

表5 2016-2020年机收单位面积燃油量预测值Table 5 The predicted value of fuel consumption per unit area from 2016 to 2020

表6 2016-2020年谷物联合收割机耗油量预测值Table 6 The predicted value of grain combine harvester fuel consumption from 2016 to 2020

续表6

图1 2016-2020年机收单位面积燃油量预测曲线图Fig.1 The forecast curve of fuel consumption per unit area from 2016 to 2020

图2 2016-2020年谷物联合收割机耗油量预测曲线图Fig.2 The forecast curve of grain combine harvester fuel consumption from 2016 to 2020

2.2 与发达国家的油耗差距

据统计,我国小麦全程机械化生产柴油消耗量为75.1~97.65kg/hm2,同美国全程机械化油耗为50.1kg/hm2相比,柴油消耗量多30%以上,单位作业面积油耗远高于发达国家[7-8]。

目前,即使是国内的大型农机油耗与发达国家相比仍然有较大的差距。美国爱荷华州和我国黑龙江有很大的相似性,均为农业大省,地形地貌以平原为主,气候条件相似,种植规模大,以家庭农场为主。选取其相同作业环节,进行燃油消耗量进行比较,有较高的合理性。根据调研整理出的黑龙江铁力农场农田机械化作业主要环节柴油油耗量,与美国爱荷华州相比仍然较高。黑龙江铁力农村稻麦联合收割机单位面积燃油消耗24kg/hm2,玉米联合收获机单位面积燃油消耗22.5kg/hm2;美国爱荷华州玉米收获机单位面积燃油消耗11.4kg/hm2,小麦机械化收获单位面积燃油消耗12.5kg/hm2。

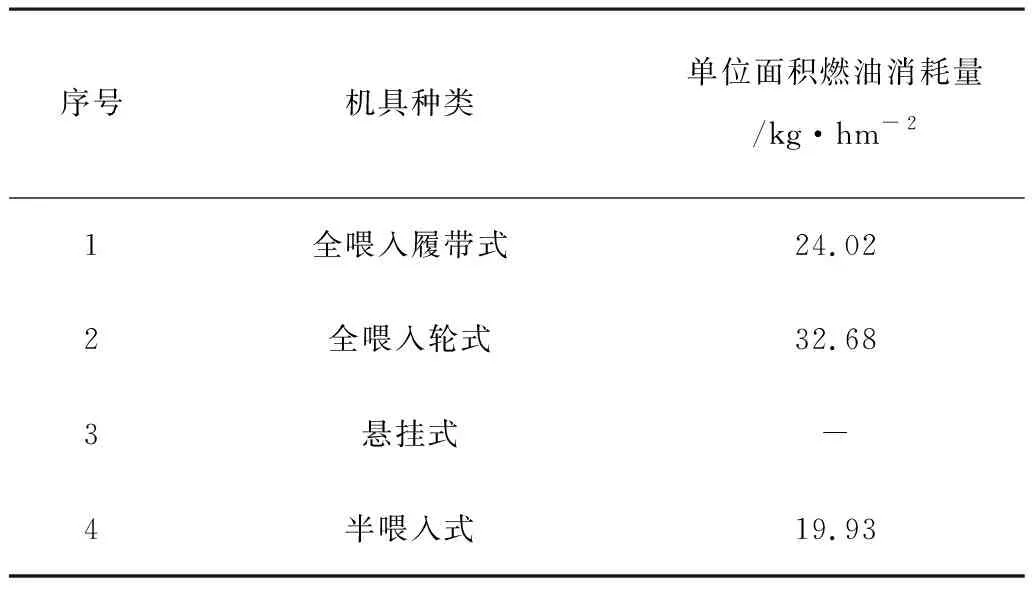

为此,查阅了2011-2015年通过部级推广鉴定谷物联合收割机检验报告中的单位面积燃油消耗量值,覆盖各种机具种类的各种大小机型,包括外国企业在国内通过推广鉴定的谷物联合收割机产品。推广鉴定一般针对新生产的农机产品,油耗相比在用产品要小。

按照GBT29002-2012《全联合收割机燃油消耗量评价指标及测量方法标准》[9]、GBT29003-2012《半喂入联合收割机燃油消耗量指标及测量方法》[10]联合收割机作业燃油指标限值如表7~表9所示。

表7 不同机型谷物联合收割机单位面积燃油消耗量Table 7 Different types of grain combine harvester per unit area fuel consumption

数据来源于2011-2015年部级推广鉴定报告。

表8 全喂入联合收割机作业燃油指标限值Table 8 Full feed combine harvester operating fuel limit

k为修正系数,带秸秆装置k=1.1,不带秸秆粉碎装置k=1。

表9 半喂入联合收割机作业燃油指标限值Table 9 Semi - fed combine harvester operating fuel limits

k为修正系数,带秸秆装置k=1.1,不带秸秆粉碎装置k=1。

表7~表9中:3级为全喂入联合收割机燃油消耗限值;2级为全喂入联合收割机燃油消耗评价限值;1级为全喂入联合收割机燃油消耗评价限值(优级)。

目前,我国谷物机械化收获单位面积燃油消耗量37.3kg/hm2离3级指标限值还很远。本文主要是统计全喂入履带式(久保田、洋马)、全喂入轮式(约翰迪尔、凯斯纽荷兰、爱科)、半喂入式(久保田、洋马)3种机具种类大型及中型产品与国内企业生产相对应产品的单位面积燃油消耗量对比,分析国内产品与国外先进产品之间节能减排的差距,如表10所示。

表10 国内外谷物联合收割机单位面积燃油消耗量对比Table 10 Comparison of fuel consumption per unit area of grain combine at home and abroad

数据来源于2011-2015年部级推广鉴定报告。

由表10可知:国内收割机企业生产的产品比发达国家收割机企业在国内生产的产品燃油消耗要高很多,普遍高达50%,说明国内企业的产品燃油消耗率与国外企业相比还有较大的差距。

2.3 IPCC法减排潜力评估

2015年,谷物收获机械消耗柴油164万t,根据IPCC2006[11]并考虑中国实际,柴油CO2的排放系数为2.73kgCO2/L,柴油密度取0.855kg/L,计算得出2015年我国谷物收获机械CO2排放为523.6万t。

2015年,谷物机械收获的单位面积燃油消耗为37.3kg/hm2,如果单位千瓦耗油量能够降为1级指标20kg/hm2,那么CO2排放为280.8万t,减排空间为524.8万t,减排率达46.4%,减排潜力巨大。

3 谷物联合收割机能耗影响因素

3.1 机型种类和大小的影响

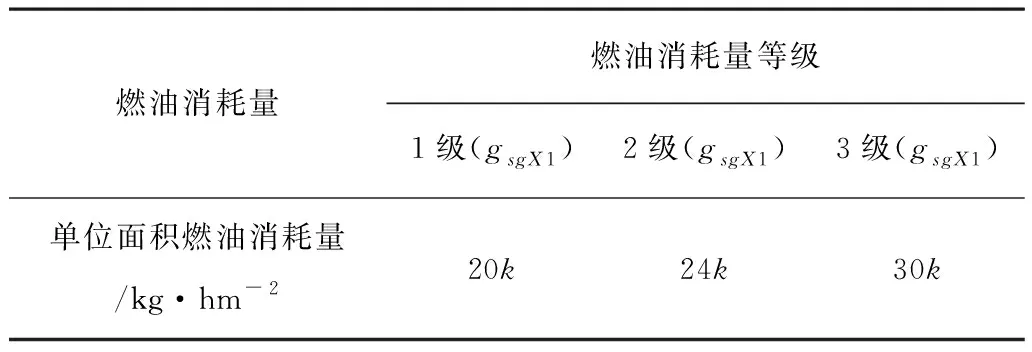

1)谷物联合收割机种类和机型大小划分。机具种类分为4种:全喂入履带谷物联合收割机、全喂入轮式谷物联合收割机、悬挂式谷物收割机及半喂入式谷物联合收割机。推广鉴定大纲DG/T 014-2016《自走式谷物联合收割机》中,全喂入联合收割机按喂入量a分类,半喂入联合收割机按收割行数b分类,如表11所示。

表11 机型大小确认表Table 11 Machine size check form

2)同种机具种类各种大小机型单位面积燃油消耗量对比,如图12所示。

表12 谷物联合收割机大中小机型单位面积燃油消耗量对比表Table 12 Comparison of fuel consumption per unit area of grain combined harvesters /kg·hm-2

数据来源于2011-2015年部级推广鉴定报告。

半喂入燃油消耗量最少,其次为全喂入履带式,全喂入轮式消耗最多。因此,可得出不同大小机型对节能减排的影响和潜力,半喂入履带收割机和全喂入轮式收割机大中小型燃油消耗量差别不大,全喂入式履带收割机大中小机型燃油消耗量相差较大,总体来看,小型产品燃油消耗量相对较大。

3.2 装备性能的影响

谷物联合收割机是较为复杂的收获机械,除动力系统、行走系统、电器系统和液压系统外还配有谷物收获割台、输送装置、脱粒与分离装置 、清选装置、粮仓,以及卸粮装置等机具一次收获作业可完成对谷物的收割、脱粒、分离、清选和谷物输送[12]。

谷物联合收割机能耗主要体现在各部件运转和工作所需功率上,产生功率消耗的部件主要有割台、输送装置、脱粒系统、清选系统、行走底盘、传动系统、切草器,以及液压操控系统。

3.2.1 谷物收割机机械能耗公式

N总=N割+N横+N脱+N清+N走+N传+N切+N液

式中N总—整机所消耗功率(kW);

N割—割台所消耗功率(kW);

N横—输送所消耗功率(kW);

N脱—籽粒脱粒消耗功率(kW);

N清—清选消耗功率(kW);

N走—收割机行走消耗功率(kW);

N传—传动系统消耗功率(kW);

N切—切草器消耗功率(kW);

N液—液压操控系统消耗功率(kW)。

根据调查显示,一台发动机额定功率为72kW的全喂入履带式谷物联合收割机,喂入量5.0kg/s,割幅2.2m,行走传动部分消耗20kW(占27.8%),脱粒清选部分消耗30kW(占41.7%),割台输送部分消耗10kW(占13.9%),切草器消耗5kW(占7%),液压操控消耗7kW(占8%)。

3.2.2 能耗分析

谷物联合收割机的功率消耗主要包括割台输送部分、脱粒清选部分、底盘行走部分、切草器和液压操作部分等5项,容易受到作业条件因素变化的影响,是影响谷物联合收割机的主要因素。所以,减少割台输送部分、脱粒清选部分、底盘行走部分、切草器和液压操作部分等5项功率消耗,就可以有效降低谷物联合收割机的能耗,增加整机功率储备,提高作业质量和工作效率。

1)割台输送功率消耗。谷物收割机割台输送功率消耗包括拨禾轮、割刀及输送槽等。割台功率消耗与拨禾轮直径、质量及割刀质量等有关,还与谷物条件有关,谷物秸秆直径大、含水率高、草谷比高,割台功率消耗就大。

2)脱粒清选消耗。脱粒清选消耗主要来自于籽粒脱粒和籽粒清选两项。在作业前进速度一定的前提下,脱粒清选消耗与谷物种植密度有关。谷物种植密度大,产量越高,脱粒滚筒质量就会提高,进入清选装置的谷粒混合物就多,功率消耗随之加大。

3)底盘行走功率消耗。在作业前进速度一定的前提下,谷物收获行走功率消耗与整机质量成正比,整机质量越大,行走功率消耗就越大。

4)切草器功率消耗。在我国秸秆禁烧的大环境下,许多省份要求购机补贴的谷物联合收割机必须安装切草器,切草器回转半径大、转动惯量大,通过工作部件线速度冲击粉碎秸秆,功率消耗也大。功率消耗与谷物种植密度和秸秆含水率有关。

柴油机是农业机械的关键部件,柴油机节能技术的核心是提高柴油机的燃烧效率,即降低柴油机进排气过程、喷油过程和燃烧过程的各种损失。目前,已投入使用的柴油机节能减排主要措施有可变进气技术、中冷涡轮增压技术、柴油机负压节油技术、金属清洗剂技术、检测与调整技术、净化柴油技术、净化进气技术,以及改善燃烧结构和减少附件损失等。如采用可变进气技术可使柴油机的功率提高 10%~20%,燃油消耗率下降 3%~8%,且能改善排气烟色。

除了机具本身的技术特征,其老化程度、产品制造工艺也对燃油消耗有巨大影响。先进的制造工艺,优质的产品质量,方便的使用性能,不仅保证了高作业效率,也有效降低了作业过程中的燃油消耗。

3.2.3 使用环节的影响

通过大量问卷调查和现场调研相结合方式得出谷物联合收割机燃油消耗与使用年限及维修保养的关系[14]。

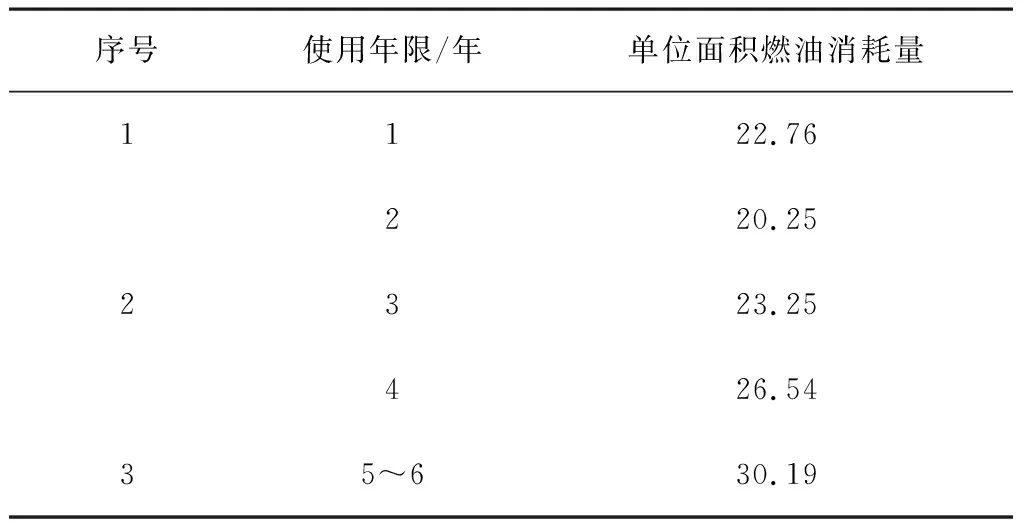

1)使用年限的影响如表13所示。

表13 履带谷物联合收割机不同使用年限燃油消耗量Table 13 Crawler grain combine harvester fuel consumption for different years of use kg/hm2

2)维修保养的影响如表14所示。

表14 使用1年的履带谷物联合收割机维修情况燃油消耗量Table 14 Use one year of crawler grain combine harvester to maintain fuel consumption kg/hm2

4 谷物收割机节能影响因素分析

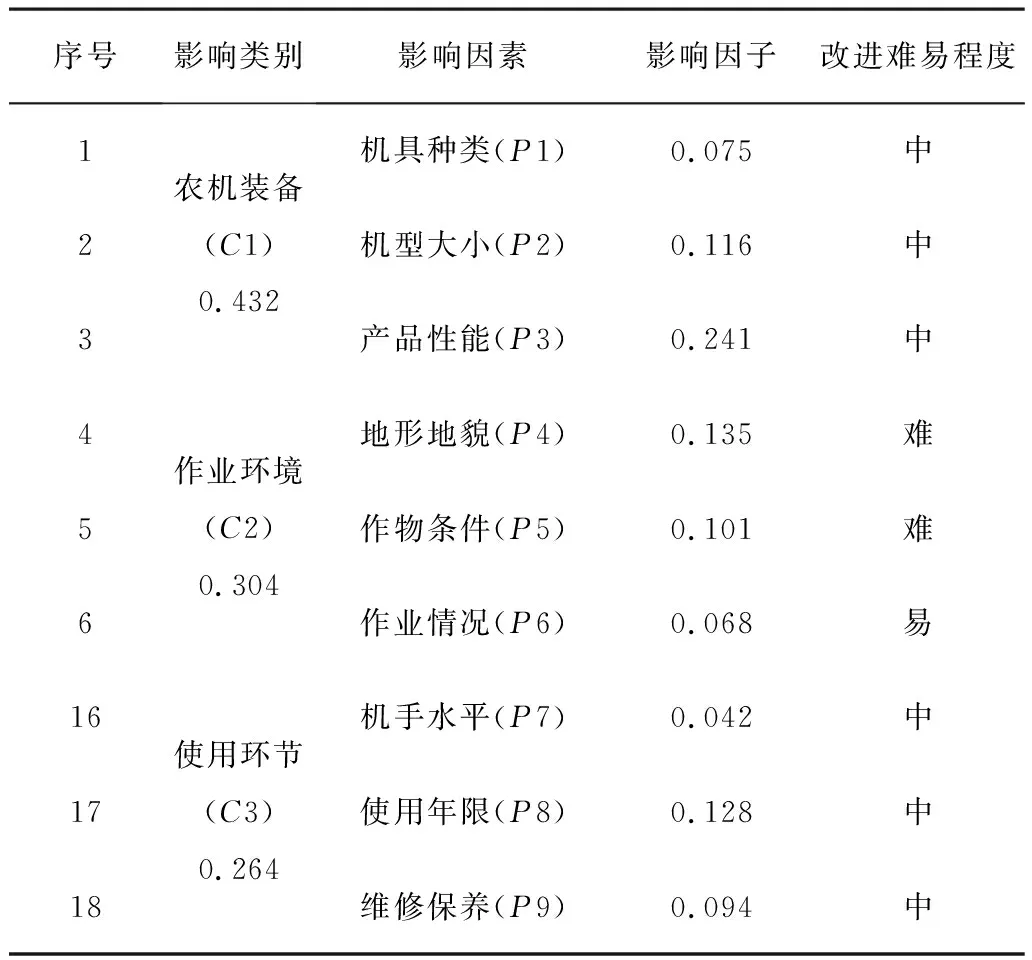

通过大量问卷调查和现场调研相结合方式得出谷物联合收割机节能减排影响因素,通过层次分析法确定影响因子和权重。

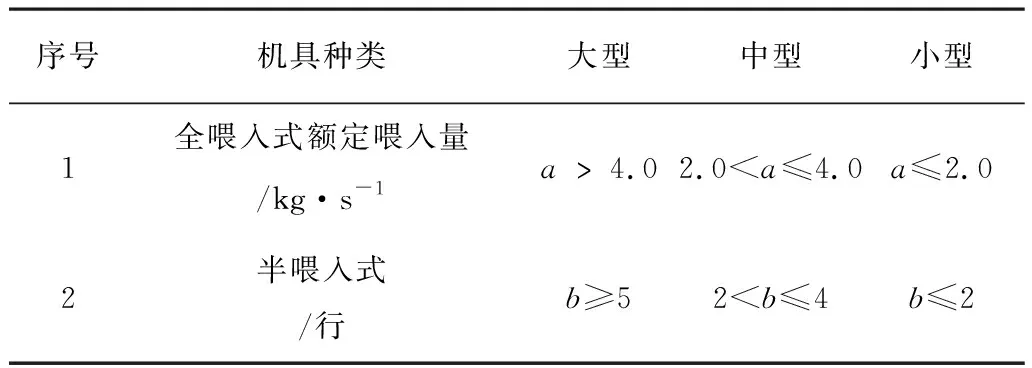

影响谷物联合收割机燃油消耗影响因素是十分复杂的,在系统分析的基础上,借助定量方法,研究确定影响谷物联合收割机燃油消耗的主导因素和因素关系,可以为研究谷物联合机械化收获发展战略和有关政策措施提供支持。为此,本文采用层次分析方法(AHP)[14],建立相应的数学模型,对谷物机械化收获能耗的关键因子进行有效合理的分解,如图3所示。

图3 谷物联合收割机燃油消耗影响因素分析图Fig.3 Analysis of factors affecting fuel consumption of grain combine harvester

1)目标层(A):谷物收割机燃油消耗。

2)准则层(C):农机装备(C1),作业环境(C2),使用环节(C3)。

3)方案层(P):机具种类(P1),机型大小(P2)、产品性能(P3),地形地貌(P4)(包括地块大小、地块形状、土壤类型等),作物条件(P5)(包括作物品种、作物产量、作物成熟度、草谷比、籽粒含水率、倒伏情况),作业情况(P6)(包括行驶速度、留茬高度、秸秆切碎、割幅差等),机手水平(P7),使用年限(P8),维修保养(P9)。

通过德尔菲法,设计调查问卷,通过专家打分确定准则层和方案层的影响因子,如表15所示。

从影响类别(准则层)看:“农机装备”影响最大,系数为0.432;其次为作业环境、使用环节等。从方案层看:产品性能影响最大, 系数为0.241;其次为地形地貌和使用年限;影响最小的是机收水平,系数为0.042。

表15 联合收割机影响因素Table 15 The influence factors of combine harvesters

5 技术路径

5.1 加强联合收割机节油降耗技术开发

联合收割机配套的发动机本身要求节油降耗效果显著,其底盘与拖拉机底盘相似,主要要求是提高传动效率,增加工作档位优化底盘与发动机之间的匹配,使发动机在最佳工况范围内工作,进一步优化工作部件的结构形式以减少阻力,降低能耗,主要采取的具体措施有:

1)离合器。主要是增加散热、减小冲击以减少摩擦功造成的能耗损失,达到节油的目的。

2)传动箱。传动系尽量采用齿轮传动,采用链传动、皮带传动的结构应随时调整带、链的松紧度,提高传动效率。提高装配质量,选用优质轴承并调整预紧度可以提高传动效率,减少摩擦和振动。采用负荷换挡技术,可以减少发动机空转时间,减少冲击,消除主离合器由于频繁分离-结合产生的滑摩功,减少发动机空转时间。

3)液压系统。改善液压系统进油滤清器的滤清效率,减少滤清损失。同时,系统管路布置尽量较少弯曲或增大弯曲角度,以减少油流损失、节约能源、以及提高密封件质量,提高泵的容积效率,减少缸、泵、阀的内泄漏,达到节能降耗的目的。

4)行走系统。合适的轮胎宽度,胎面花纹和气压,能增大与土壤附着力及有效减少滚动阻力。定期检查并调整前轮前束,保证联合收割机的前束在合理的范围之内,减少联合收割机前轮的侧滑和直线行驶稳定性,同样可以起到节能降耗的目的。

5)作业部件。机具幅宽与收获作物相适应,过宽或过窄均会增加耗油损失,优化作业部件结构和形状,减少工作构件与作物接触时的切削阻力,降低功率消耗,达到节能降耗的目的。

5.2 合理配置谷物联合收割机装备

联合收割机有大中小型,应最大程度避免大马拉小车或小马拉大车,既能保证联合收割机充分发挥作用,也能提高作业效率、节约燃油。联合收割机作业时,功率利用率在70%~80%,而最佳功率利用在90%左右。从负荷特性可知,在最佳功率利用率情况下,最大限度可以节省油耗10%以上。

根据全国农业生产区域划分的六大区域,针对不同区域谷物生长特点、土壤、地形地貌等,结合农艺要求,加强不同区域谷物收割作业与机型的匹配研究。同时,要考虑到农业生产经营规模、经济条件、耕作制度、农艺要求等诸多因素。

有效提高收获机械的利用效率,从保证最大作业量和农机户盈亏平衡的角度分析最佳保有量范围,降低农机作业油耗,努力提高农机户组织化程度,使农机保有量接近下限。

5.3 政策引导支持节能减排技术

1)制定谷物机械化收获节能降耗作业技术规范。农业部先后发布小麦等农作物的机械化收获减损技术指导意见,谷物机械化收获节能降耗目前缺少相应的指导性文件,通过权威发布技术性指导文件可以规范谷物收获程序,提高节能降耗水平[15]。

2)通过政策引导加快谷物联合收割机更新换代,大力发展科技含量高的新型、大中型谷物联合收割机,调整低层次、低水平的农机化投入,减少谷物联合收割机重复购置和盲目投资,优化谷物联合收割机装备结构。大力推进农业机械化规模经营,集约生产。

3)着力加强谷物联合收割机运用管理能力的培训,提高机手的操作使用水平及维修保养水平,积极引导农民使用节能、节油的收割机。将谷物机械化收获融入到谷物全程机械化中,实现与其他生产环节无缝对接,减少中间环节,提高系统性和集约性。

4)运用农机购置补贴和农机推广鉴定等农机化产业政策引导,强化农机购置补贴政策的导向作用,支持鼓励老旧农机报废更新。在联合收割机的推广鉴定中把节能降耗的评价摆在更加突出的位置,减小单位面积燃油消耗量的限值,提高鉴定和补贴的门槛,倒逼生产企业加强新技术研究,提高生产工艺水平及产品的节能降耗能力。