便携式枸杞振动采收装置参数优化试验研究

赵 健,陈 云,王亚磊,陈 军

(西北农林科技大学 机械与电子工程学院,陕西 杨凌 712100)

0 引言

枸杞子含有丰富的胡萝卜素、叶黄素、甜菜碱等有益物质,具有促进免疫、抗衰老、抗肿瘤、抗疲劳及养肝滋肾等作用,深受喜爱。目前,枸杞在全国种植面积已达上百万亩,特别是宁夏回族自治区已形成了以中宁为核心、清水河流域和银川以北为两翼的最具地方特色的枸杞传统优势产业格局。但枸杞属无限花序植物,采摘周期长,夏枸杞果的采收时间在6-8月,秋枸杞果的采收时间在9-11月。枸杞树多荆棘、果实小,种类繁多,目前采收主要以人工为主。由于枸杞采摘季节性强,采收期用工极为紧张,成熟的枸杞未及时采收而烂在地里,造成枸杞生产成本大大增加,导致严重的经济损失,因此迫切希望研发一种能满足采摘要求的机械。

国外对果园采摘机械的研究始于20世纪40年代,以美国、法国、英国为首的西方国家主要针对柑橘、杏子、枸杞、樱桃等林果收获机械进行了相关研究[3-6],以振动式机械采收技术应用最为普遍。2009年,BlancoRoldán G L等人利用树干振动采收机进行了油橄榄采收试验,并提出以不同振动参数分批采收的方法提高采收率[2]。目前,宁杞7号是我国枸杞种植的主要品种,根据宁杞7号种植方式和生长特点,研制了基于振动原理的便携式枸杞振动采收装置。 振动采收装置的振动频率、振动时间、振动杆直径等结构与工作参数的选取,对枸杞子的综合采收效果具有重要意义。本文采用Design-Expert Version 8.0.6软件对便携式枸杞振动采收装置的结构与工作参数进行了优化,为二代便携式枸杞振动采收机的研发提供了设计依据。

1 材料与方法

1.1 材料与设备

采用生长状况良好、果实较多、无病虫害、无明显缺陷的宁杞7号为试验品种,树龄为4~5年。枸杞树经人工修剪后高0.6~1.3m,种植行距为3m,株距为1m。本次试验所用的主要仪器:①西北农林科技大学机械与电子工程学院研制的便携式枸杞振动采收装置;②电子游标卡尺;③秒表;④数码相机;⑤Design-Expert Version 8.0.6软件;⑥万能试验机。

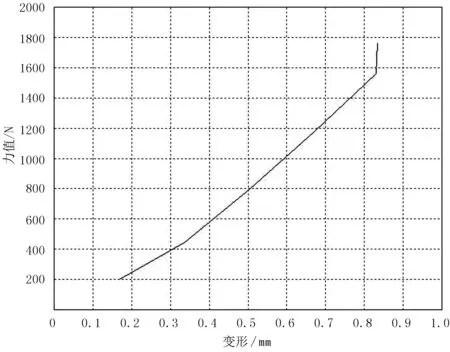

试验采收装置为西北农林科技大学机械与电子工程学院研制的便携式枸杞振动采收装置,如图1所示。采用改装的BOSCH GSA 18 V-LI C Professional充电式马刀锯为动力源,利用数显智能PWM直流电机调速器HY-SXZN-20A控制该装置,装置的振动头自制,其上振动杆材料为尼龙棒PA66,振动杆直径为6、8、10mm,经由上海衡翼精密仪器有限公司型号为HY-0230的万能试验机测试其材料力学性能,如图2所示。工作时,改装的BOSCH GSA 18 V-LI C Professional充电式马刀锯提供动力,通过连接件在数显智能PWM直流电机调速器HY-SXZN-20A控制下驱动振动头做往复直线运动;将枸杞树枝插入振动头中,树枝受到强迫振动后,枸杞果产生惯性力,当惯性力大于枸杞果与树枝的结合力时,枸杞果与树枝分离,实现枸杞机械化采收。

1.振动头 2.连接件 3.机架 4.控制器

(a) 振动杆轴向力学图

(b) 振动杆径向力学图

1.2 试验方法

1.2.1 试验指标

便携式枸杞振动采收装置主要用途是将熟果尽快从果梗上脱离,同时保证其尽可能完好。本次枸杞振动采收试验以考察枸杞子的综合采收效果为主要目的,采收过程中熟果采收率直接影响采收效果,同时采收过程中对青果的错采和熟果的损坏会直接影响到枸杞总产量及经济效益,因此选取熟果采收率y1、青果错采率y2与熟果破损率y3作为本次枸杞振动采收试验的3个性能指标,其计算公式为

式中n1—已采枸杞熟果数量(个);

n2—漏采枸杞熟果数量(个);

n3—已采青果数量(个);

n4—未采青果数量(个);

n5—已采熟果破损数量(个)。

1.2.2 试验设计

试验时间为2017年9月26日,试验地点为宁夏回族自治区中卫市中宁县(7°32'48.2"N 105°40'25.9"E)。通过查阅文献资料以及实地考察研究,确定了影响便携式枸杞振动采收装置综合采收效果的主要影响因素有振动频率、振动时间及振动杆直径等。由前期单因素试验所得数据并通过查阅相关的国内外参考文献,结合多次预实验并对其实验数据进行分析处理后,确定各主要影响因素取值范围为:振动频率8~12Hz,振动时间5~15s,振动杆直径6~10mm。振动频率通过数显智能PWM直流电机调速器HY-SXZN-20A控制,振动时间通过秒表计时,振动杆直径通过更换振动头改变。

试验采用三因素三水平二次正交旋转组合试验,试验因素的水平编码表如表1所示,试验方案及结果如表2所示。共进行17组试验,每组试验进行5次,取5次试验结果的平均值作为该组试验结果。试验方案设计及结果分析应用Design-Expert Version 8.0.6软件完成。

2 结果与分析

2.1 试验结果回归分析

2.1.1 熟果采收率回归分析

经过Design-Expert Version 8.0.6软件分析,得到以熟果采收率为响应函数、以各影响因素水平编码值为自变量的回归数学模型为

y1=91.46+2.95x1+1.66x2-0.18x3+0.77x1x2+

0.053x1x3+0.41x2x3+2.43x12+0.063x22-0.83x32

(1)

其中,x1、x2、x3为各影响因素水平编码值。

表1 因素水平编码表

表2 试验方案及结果

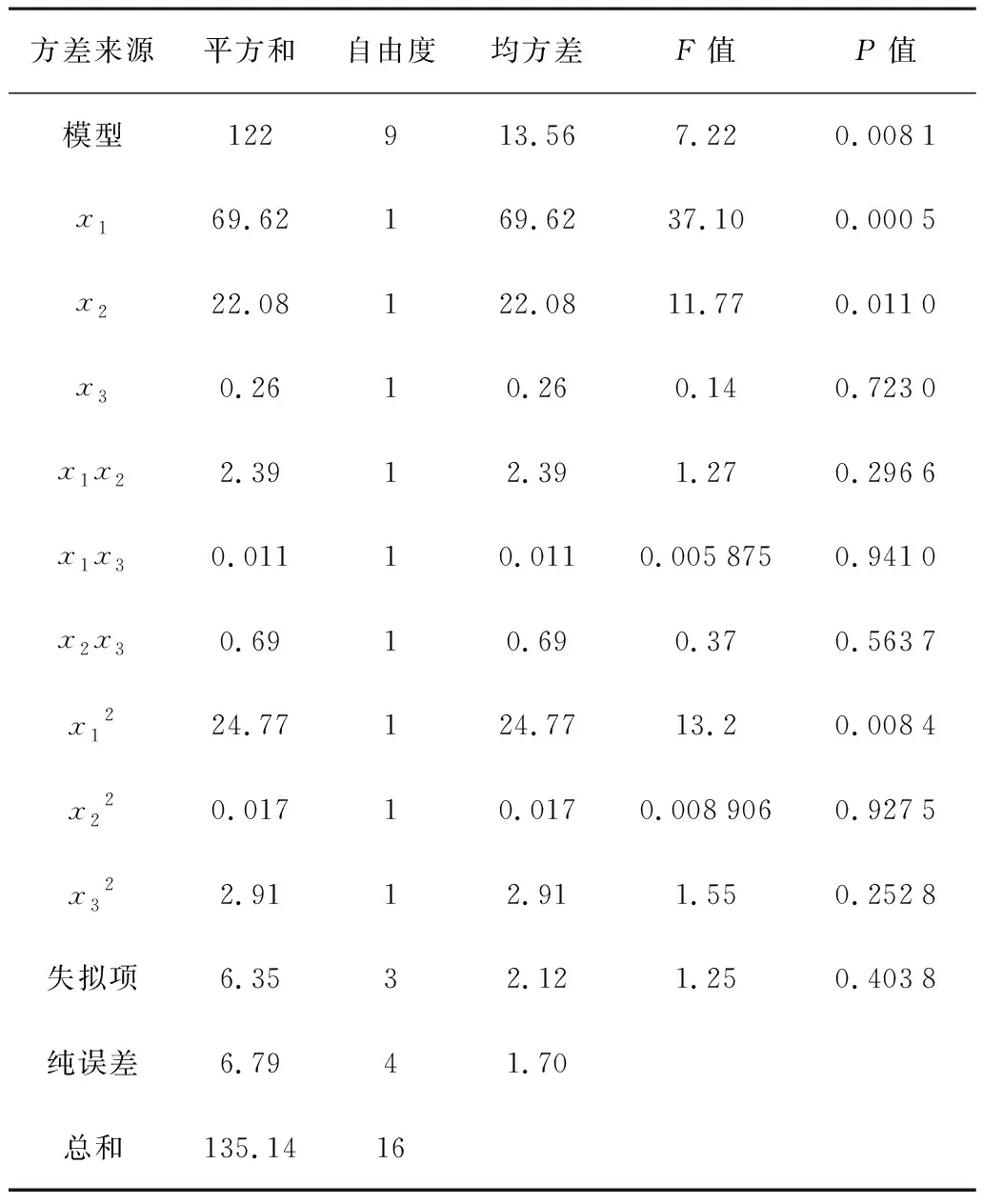

对熟果采收率进行方差分析,如表3所示。结果显示:熟果采收率回归模型p=0.008 1<0.05,说明该模型具有统计学意义,因子x1、x2、x12在p<0.05时显著,其他因子不显著;失拟项p=0.403 8>0.05,说明方程拟合得好,无失拟因素存在。该方程具有实际意义,可用该回归方程代替试验真实点对其进行分析。

表3 熟果采收率方差分析

2.1.2 青果错采率回归分析

经过Design-Expert Version 8.0.6软件分析,得到以青果错采率为响应函数、以各影响因素水平编码值为自变量的回归数学模型为

y2=7.10+1.97x1+1.66x2+0.75x3+0.055x1x2+0.21x1x3+

0.16x2x3+0.34x12-0.37x22-0.059x32

(2)

其中,x1、x2、x3为各影响因素水平编码值。

对青果错采率进行方差分析,如表4所示。

表4 青果错采率方差分析

续表4

结果显示:青果错采率回归模型p=0.011 5<0.05,这说明该模型具有统计学意义,因子x1、x2在p<0.05时显著,其他因子不显著。失拟项p=0.396 8>0.05,这说明方程拟合得好,无失拟因素存在。该方程具有实际意义,可用该回归方程代替试验真实点对其进行分析。

2.1.3 熟果破损率回归分析

经过Design-Expert Version 8.0.6软件分析,得到以熟果破损率为响应函数、以各影响因素水平编码值为自变量的回归数学模型为

y3=7.58+1.99x1+0.18x2+0.045x3+0.55x1x2-

0.095x1x3-0.18x2x3+0.16x12-0.66x22-0.11x32

(3)

其中,x1、x2、x3为各影响因素水平编码值。

对熟果破损率进行方差分析,如表5所示。结果显示:熟果破损率回归模型p=0.000 9<0.05,这说明该模型具有统计学意义,因子x1、x22在p<0.05时显著,其他因子不显著。失拟项p=0.322 5>0.05,这说明方程拟合得好,无失拟因素存在。该方程具有实际意义,可用该回归方程代替试验真实点对其进行分析。

表5 熟果破损率方差分析

续表5

2.2 试验结果响应曲面分析

2.2.1 各因素对熟果采收率响应曲面分析

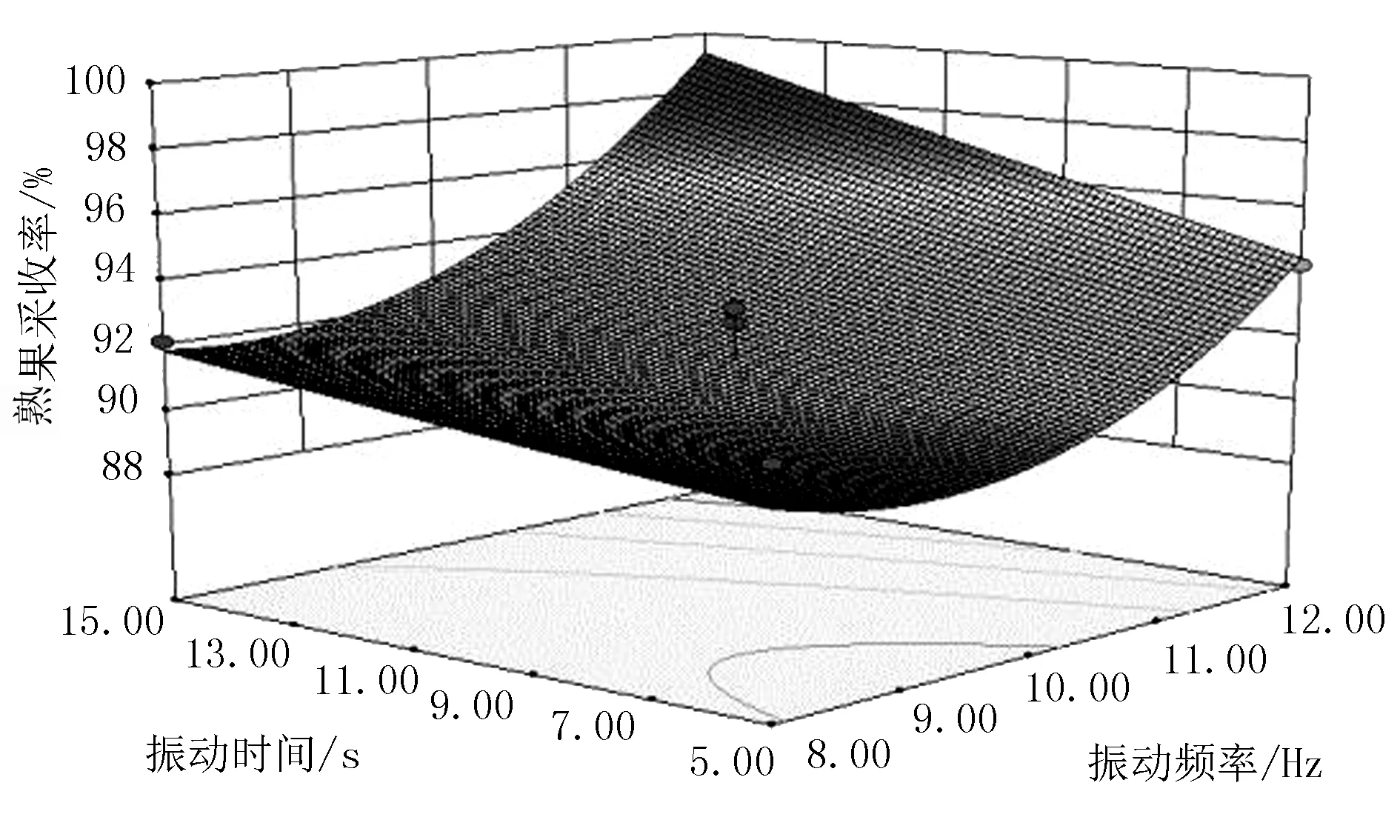

应用响应曲面法分析各因素对熟果采收率的影响,作出熟果采收率回归方程的响应曲面如图3所示。由式(1)和表3可知:在各因素中,振动频率x1对熟果采收率影响最大,其次是振动时间x2,最小是振动杆直径x3,各因素交互作用影响不显著。如图3(a)所示:振动频率对枸杞子采收时的惯性力影响较大,枸杞鲜果的惯性力越大,其采收率越高;但是在较低振动频率段,随着振动频率的增加,熟果采收率却缓慢减少,说明振动时间太短导致采收装置未充分发挥作用,当达到中高振动频率段,随着振动频率的增加,熟果采收率显著增加。

(a) 振动频率和振动时间对熟果采收率的影响

(b) 振动频率和振动杆直径对熟果采收率的影响

(c) 振动时间和振动杆直径对熟果采收率的影响

如图3(b)所示:振动杆直径对熟果采收率影响较小,随着振动杆直径的增加,熟果采收率缓慢增加,达到某一值时,振动杆直径再增加,熟果采收率将会缓慢减小,说明振动杆直径的过大会导致能量损失较大,振动效果变差。如图3(c)所示:振动时间对熟果采收率的影响较平稳,随着振动时间的增加,熟果采收率会平稳增加。

2.2.2 各因素对青果错采率响应曲面分析

应用响应曲面法分析各因素对青果错采率的影响,作出青果错采率回归方程的响应曲面如图4所示。由式(2)和表4可知:在各因素中,振动频率x1对青果错采率影响最大,其次是振动时间x2,最小是振动杆直径x3,各因素交互作用影响不显著。如图4(a)所示:随着振动频率的增加,青果错采率平稳增加,说明振动频率的增加导致枸杞青果的惯性力逐步加大,至其超过与果梗的结合力时,青果便会与果梗分离。如图4(b)所示:随着振动杆直径的增加,青果错采率几乎不变,说明振动杆直径对青果的错采并无较大影响,后期改进二代机时可以忽略振动杆直径对青果错采的影响。如图4(c)所示:随着振动时间的增加,青果错采率会从加速增加阶段转为缓慢增加阶段,说明当到达某一临界条件时,作用时间并不是最关键因素。

(a) 振动频率和振动时间对青果错采率的影响

(b) 振动频率和振动杆直径对青果错采率的影响

(c) 振动时间和振动杆直径对青果错采率的影响

2.2.3 各因素对熟果破损率响应曲面分析

应用响应曲面法分析各因素对熟果破损率的影响,作出熟果破损率回归方程的响应曲面,如图5所示。

(a) 振动频率和振动时间对熟果破损率的影响

(b) 振动频率和振动杆直径对熟果破损率的影响

(c) 振动时间和振动杆直径对熟果破损率的影响

由式(3)和表5可知:在各因素中,振动频率x1对熟果破损率影响最大,其次是振动时间x2,最小是振动杆直径x3,各因素交互作用影响不显著。如图5(a)所示:随着振动频率的增加,熟果破损率也逐步增加,说明振动频率对于熟果破损率的影响是显著的。如图5(b)所示:随着振动杆直径的增加,熟果破损率几乎不变,说明振动杆直径对熟果的损坏并无较大影响,后期改进二代机时可以忽略振动杆直径对熟果损坏的影响。如图5(c)所示:随着振动时间的增加,熟果破损率会从加速增加阶段转为缓慢减少阶段,说明采摘刚刚开始时振动作用时间增加会促使振刷的熟果增多,相应的损坏概率也会变大,当达到某一值时,振动作用时间已基本满足熟果采摘要求,熟果破损率将会缓慢减少。

3 验证试验

在满足熟果采收率大于85%、青果错采率与熟果破损率小于10%的要求下,采用Design-Expert Version 8.0.6软件获得最佳参数组合为振动频率8Hz、振动时间15s、振动杆直径8.3mm。验证试验在2017年9月29日完成,依然采用上述材料与设备。为消除验证试验中的随机误差,重复进行15次试验。试验中熟果采收率最大值95.13%,最小值为88.55%,平均值为90.13%;青果错采率最大值为4.85%,最小值为3.38%,平均值为4.11%;熟果破损率最大值为6.72%,最小值为3.89%,平均值为5.33%。通过验证试验表明上述3个影响因素的最佳参数组合完全满足枸杞子的综合采收效果要求。

4 结论

1)介绍了便携式枸杞振动采收装置结构与工作原理,使用万能试验机测试振动头的振动杆材料的力学性能。

2) 采用三因素三水平二次正交旋转组合试验,建立熟果采收率、青果错采率、熟果破损率与振动频率、振动时间、振动杆直径三因素之间的数学模型;应用响应曲面法分析了各影响因素对熟果采收率、青果错采率、熟果破损率的影响,确定了各影响因素的最佳参数组合为振动频率8Hz、振动时间15s、振动杆直径8.3mm。试验表明:此组合完全满足熟果采收率大于85%、青果错采率与熟果破损率小于10%的要求。

——徐州市青果小作家基地简介