4HBL-2C型半喂入花生联合收获机设计与试验

胡文泽,何 珂,于兴瑞,耿端阳,李政平,张守海

(1.山东理工大学 农业工程与食品科学学院,山东 淄博 255000;2.山东五征集团有限公司,山东 日照 276800)

0 引言

花生是我国最重要的油料作物和经济作物之一,其总产量约占全球的40%,主要种植在山东、河南、河北及辽宁等地区。花生收获季节性强,手工作业劳动强度高,效率低,占用农时多。因此,花生收获机已成为我国继小麦、玉米实现机械化收获后需要亟待攻克的热点问题之一,由此激发了大批科研人员的研究兴趣[1-3]。

目前,该方面研究最多的是青岛农业大学尚书旗教授团队。该团队先后攻克了多项花生收获机的关键技术,成功开发了4HQL-2型等系列花生收获机,部分机型已在生产中得到推广应用[4-7]。其余研究团队如下:沈阳农业大学高连兴教授及其团队,该团队对花生联合收获机摘果装置和清选装置进行了优化设计分析[8-9];农业部南京农业机械化研究所和河南开封茂盛粮食机械有限公司则结合我国花生主产区的生产农艺,研制了4H-800型振动筛式花生收获机,并进行了相应田间试验[10]。上述研究对我国花生机械化收获都做出了积极有益的探索。相比较国内,国外花生机械化收获相对成熟。美国KMC公司的3374-4型牵引式花生联合收获机和AMADAS公司的9960-6型花生联合收获机都是市场应用广泛的花生机械收获产品[11],而由于收获模式及成本等因素影响,国外花生收获机械很难适合我国国情。

本研究团队在过去研制的4HBL-2B型半喂入花生联合收获机的基础上,针对其作业过程存在的挖掘壅土、夹持不可靠问题,改进设计了4HBL-2C型半喂入花生联合收获机,对其工作原理进行介绍,对挖掘和夹持装置的结构参数进行了分析,并通过田间试验检测了改进后整机的作业性能。

1 整体结构及工作原理

4HBL-2C型半喂入花生联合收获机主要由扶禾器、挖掘铲、夹持输送装置、清土装置、摘果装置、清选装置、驾驶室、底盘、行走系统、风机、升运装置和集果箱组成,如图1所示。

1.扶禾器 2.挖掘铲 3.清土装置 4.行走系统 5.清选风机 6.底盘 7.清选筛 8.摘果装置 9.升运装置 10.集果箱 11.驾驶室 12.夹持输送装置

机器作业时,扶禾器将作业幅宽内的花生植株与两侧分开并从根部扶起,挖掘铲将花生主根铲断并松土,花生连同土垡(果土垡)沿着挖掘铲面上移,当该垡块滑移到挖掘铲顶部时,在其重力作用下破碎下落。在此过程,由于花生果秧被夹持链夹持,所以带有荚果的花生秧在倾斜布置夹持链上提过程中,破碎的土块纷纷下落,完成荚果收获过程的初次清土,花生果秧在夹持输送过程由清土装置完成主要清土工作(二次清土),减少荚果收获的含杂率;之后,由摘果装置中摘果叶片完成花生秧果分离,被摘去荚果的花生秧被继续夹持输送排出机外,而混有泥土、断枝、叶片等杂质的荚果落在位于摘果辊下方的清选筛上,在风机气流和清选筛振动的双重作用下,茎叶与泥土被清理出去,荚果则由升运装置运输到集果箱,随后进行装袋作业。

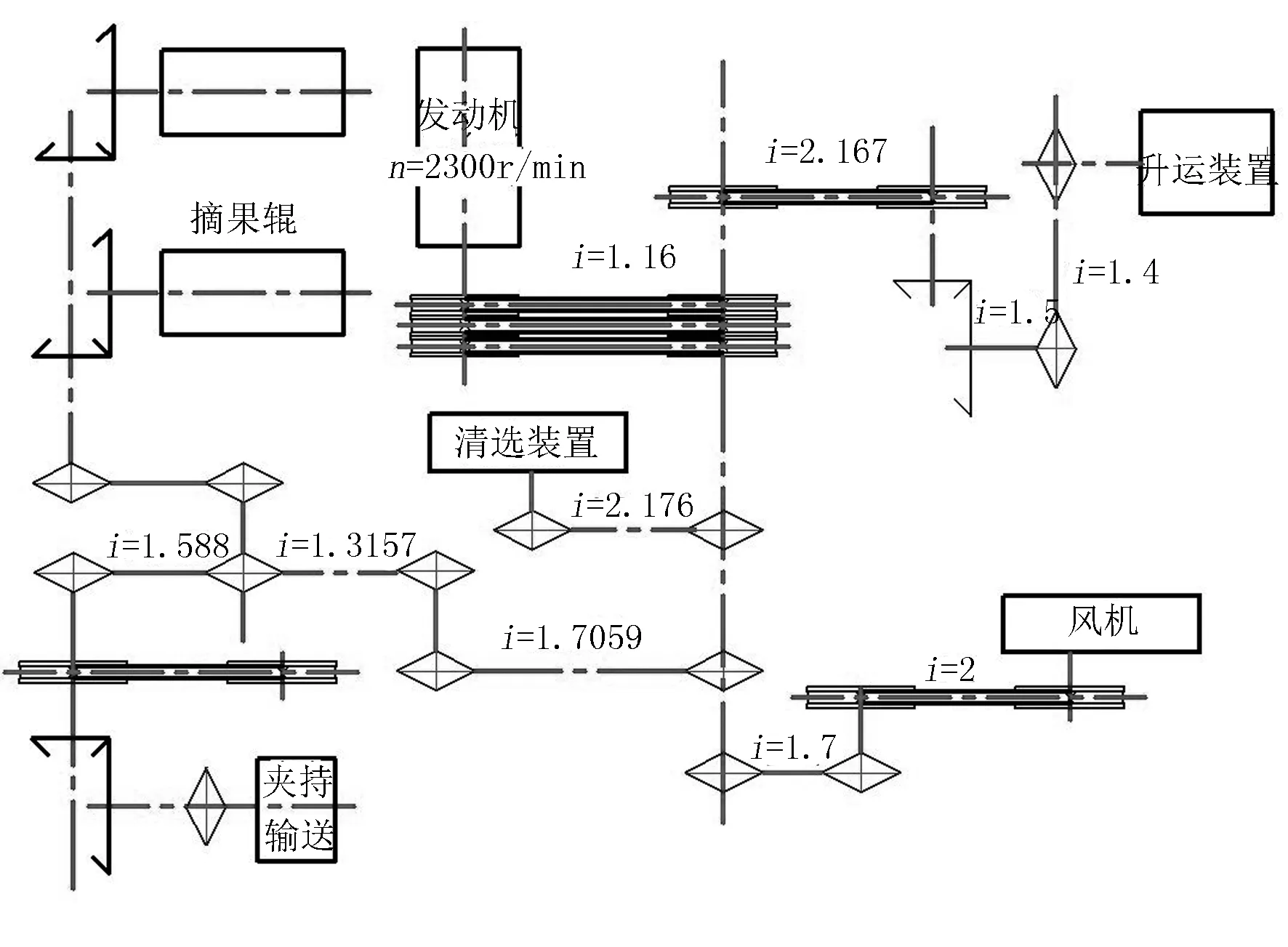

2 传动系统设计

4HBL-2C型半喂入花生联合收获机传动系统的设计应满足结构紧凑、功率消耗少及动力分配合理的要求,从而使夹持输送装置、摘果装置、清选装置和升运装置获得合适的速度,保证各部分工作协调,从而保证准确传动比和较高的传动效率,满足联合收获的要求。

该机采用分路传动系统,即动力从发动机输出后,经带传动传动至主轴,随后第一路经带传动到达升运装置,为升运装置提供动力;第二路通过链传递到清选筛,为清选作业提供动力;第三路通过链传动分别为夹持输送装置和摘果装置提供动力;最后一路经由链传动至风机。其配置及参数如图 2所示。

图2 传动路线图Fig.2 Schematic of transmission system

3 关键部件设计

3.1 挖掘铲设计

挖掘铲的作用是将花生荚果和土壤一起挖出,要求“在尽量少挖取泥土的情况下挖净花生荚果”[9]。本机采用对置式双梯形铲结构,从两边以滑切方式铲断底层土壤和花生主根,并使果土垡越过铲面后破碎落下,以利于花生荚果从破碎果土垡中分离,减轻后续荚果的清土负担。

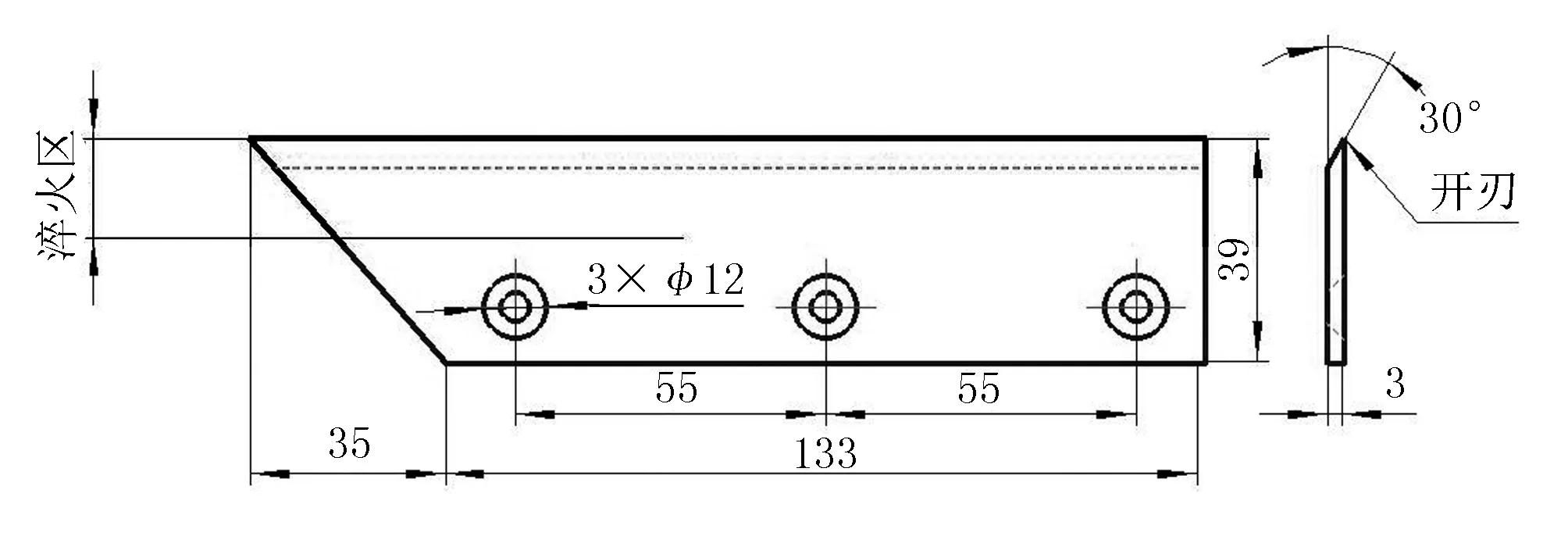

为了确定工作过程挖掘铲的结构参数,绘制挖掘铲结构参数图,如图3所示。

图3 挖掘铲结构参数Fig.3 Parameter of digger blade

图3中,ADBH为挖掘铲平面;AECH为挖掘铲底面,与地表平行;γ称为入土角;AH为挖掘铲的刃口方向;v0为机器前进速度;α为刃口法线与机器前进方向夹角(称为滑切角);β称为安装角。

为了降低挖掘过程的切土(根)阻力,则挖掘铲刃口对果土垡底部/根系采用滑切方式切断。设土壤与挖掘铲的摩擦角为φ1,花生根系与挖掘铲的摩擦角为φ2。花生根系位于A点,其受到的力包括刃口铲断的正压力R、根系沿刃口线滑动的摩擦力F及根系抵抗刃口的力P,则挖掘铲刃口与前进方向的夹角为90-α=β。

(1)

为保证花生根系滑过挖掘铲刃口时能被切断,则

F=Rtanφ2>Pcos(90°-α)

(2)

化简后α<φ2,则刃口线与前进方向的夹角β=90-α,有β<90-φ2。

同理,为了保证果土垡底部被挖掘铲切断,则

β<90-φ1,即β 在挖掘铲面上,当土壤后移时满足的力学条件为 (3) 式中R1—掘起物沿挖掘铲移动所需的力; N—挖掘铲对土壤的反作用力; T—铲面与土壤间摩擦力; G—掘起物的重力; γ—挖掘铲入土角; μ—土壤与挖掘铲之间摩擦因数。 化简式(3)可得 R1≥Gtan(γ+φ) (4) 式(4)表明:土壤后移所需的力R1与挖掘铲入土角成正切函数关系。根据文献[12]可知: 当入土角较小时,牵引阻力随着入土角增长缓慢增加;而当入土角γ大于25°后,牵引阻力将急剧上升。因此,挖掘铲的入土角γ不宜大于25°。参考国内外相关机型,本机挖掘铲入土角γ设计为20°。 考虑到挖掘铲耐磨性问题,确定的挖掘铲结构如图4所示。其材料为65Mn钢,淬火区硬度32~42HRC。 图 4 挖掘铲铲面结构Fig.4 Structure of the digger blade 夹持输送的可靠性对花生果秧上提、输送过程土杂清理及后部的果秧分离有着很大的影响,其结构形式有对带夹持、三带夹持和链夹持等3类。其中,对带夹持虽然结构简单,但随着工作过程的磨损,其工作过程经常出现夹持不紧的问题(改进前的4HBL-2B型花生联合收获机所用),很难满足工作的可靠性要求;三带夹持虽然可以有效提高果秧的加紧程度,但是结构复杂。所以,本机最终选择了稻麦联合收割机专用齿形链,链节距为33mm,齿顶角70°,齿顶高15mm,如图5所示。夹持链在夹持点前端呈V型张口,张口角通常有小张口角108°和大张口角170°两种方式。由于本机收获为单垄收获,故选择小张口设计。 夹持输送链速度是夹持链设计的关键参数,为了保证夹持链起秧时花生果秧为垂直向上拔取,则夹持合成速递应尽量垂直向上,如图6所示。 图5 夹持输送链Fig.5 Clamp chain 图6 夹持运动合成Fig.6 Composition velocity of vine clamping 设v0为机器前进速度,v1为夹持输送速度,vb为夹持点的绝对运动,则由图5可得 (5) 借鉴以往的经验[13],收获作业时本机设计夹持速度比按v1/v0=1.1设计,即前进速度为1m/s时夹持链速度为1.1m/s,可得α1=26°。 在挖掘铲与夹持装置位置相对关系中,配合尤为重要。若先拔后挖或同时挖拔,有可能造成大量的落果损失,且挖掘过程中未能很好进行松土,拔取后花生荚果上会粘结有较多土块,增加了清土作业的负担,导致收获后荚果含杂率高。因此,挖掘铲和夹持链的最优配置应是先挖后拔,即挖掘铲先将花生秧挖起,夹持链紧接着进行夹持拔取作业。即要求挖掘铲在空间位置上置于夹持链夹持点前方,如图4所示。 清土装置对提高荚果清洁度有很大影响,主要采用冲击破碎方式进行果土垡的破碎。在上一代机型中,采用了栅条上下振动的方式进行清土,发现该方式容易导致果荚的脱落,增加了果荚的收获损失。故本研究采用横向板式振动清土结构,如图7所示。 1.飞轮 2.链轮 3.链轮轴 4.偏心套 5.轴套 6.长摇杆 7.链条 8.链轮1 9.摆杆 10.张紧轮 11.链轮2 12.拍土板1 13.拍土板2 拍土过程中,拍土板将做往复运动,拍土力大小将取决于拍土板清土频率与拍土板角振幅。考虑增加振幅会导致装置的结构尺寸增加,所以本机选用了改变清土频率的方式改变拍土力度。结合上一代机型的试验结果,最后选择了3种清土频率,即320、200、150r/min,以提高对不同土质的清理效果。 拍土板长度对土杂清理也有一定的影响[14]。如果太长,虽然可以延长荚果的清土时间,但导致了荚果损失的增加,也使机器结构更加复杂;如果太短,则可能由于清土过程太短而清理不干净。所以,本研究结合台架试验,最后确定拍土板长度为0.55m。 本机作业过程采用花生果秧夹持输送结构,摘果采用了半喂入式结构,主要由1对相对向里转动的摘果辊、差相叶片和换向器组成,如图8所示。 1.换向器 2.摘果叶片 3.摘果辊 当花生果秧随夹持带运动到该位置时,由两摘果辊上的差相叶片从两侧反复梳脱,完成将花生秧与花生荚果分离[15]。 设摘果辊的角速度为ω,单个叶片的质量为m,由其对果荚产生的冲击力为F’,果荚受该冲击力的变形量为y’,则冲击荚果时的能量为 (6) 冲击后的变形能为 E2=mgy′+F′y′ (7) 假设冲击能全部变为变形能,则E1=E2。 假设在叶片冲击果荚过程其变形先是弹性变形,则其冲击力与变形量成正比,即 (8) 其中,y为受到静载荷mg时花生果荚的变形量。联立上述两式,则 (9) 由式(9)可以看出:该冲击力与摘果叶片的质量、叶片转动角速度及变形量有关。 由于该摘果方式为梳脱方式,所以当该冲击力大于果荚与果针的连接力时,即可实现果荚与果秧的分离。根据前人的研究结果和前期的试验,当叶片角速度达到40rad/s(400r/min)时,即可保证果荚与果秧的分离。 由于花生果荚分布的不规律性,为保证果秧上所有果荚都被梳脱下来,则要求叶片对果秧根部反复梳脱。假设摘果辊圆周焊有k个叶片,叶片长度为L,每个果秧必须冲击i次才能满足脱净率的要求,则果秧从叶片一端运动到另一端的时间为 (10) 在该时间段摘果辊冲击果土垡的次数为 (11) 当然,摘果辊叶片转速也不能过高,否则冲击过大可能导致果荚受伤。根据相关研究,当叶片转速达到600r/min时,可能会导致花生荚果的受伤。 结合上述理论和前期研究的结果,摘果辊的转速确定为570r/min。 为了测试4HLB-2C型花生联合收获机作业质量,于2017年9月在山东省日照市五莲县潮河镇进行了样机试验(见图9)。试验时机器作业速度为1m/s,整机技术参数如表1所示。 图9 4HBL-2C型花生联合收获机田间试验Fig.9 The field test of 4HBL-2C peanut combine harvester 表1 半喂入花生联合收获机技术参数Table 1 Technical parameters of half-feed peanut combine harvester 收获总损失率、果荚含杂率及摘果破碎率是花生联合收获机最主要的性能指标。其中,收获总损失率包括地面落果损失率、埋果损失率和摘果损失率;荚果含杂率为荚果收获完成后荚果中所含杂质(土壤、叶蔓、小石子等)与总收获量的质量百分比;摘果破碎率指摘果中破损果实(包括果壳破碎和破损)占总果实的质量百分比。具体测定方法参照农业部行业标准NY/T 2204-2012《花生收获机械质量评价技术规范》,试验方法及条件均参照该技术规范。 在田间进行5次试验后,对试验结果取平均值,本机试验结果与国家标准均列于表2。 表2 4HBL-2C型花生联合收获机试验结果Table 2 The test results of 4HBL-2C peanut combine harvester 1)以解决4HBL-2B型半喂入花生联合收获机存在的问题为出发点,完善了花生收获机的设计理论,为花生收获机的设计提供了依据。 2)以所建立的理论为指导,改进了包括挖掘铲结构、摘果装置等在内的主要结构,并对4HBL-2B型半喂入花生联合收获机进行了整机优化,研制了4HBL-2C型半喂入花生联合收获机。 3)对4HBL-2C型花生联合收获机进行了田间试验,结果表明:该机各项技术指标均满足国家标准技术要求,为其推广应用奠定了基础。

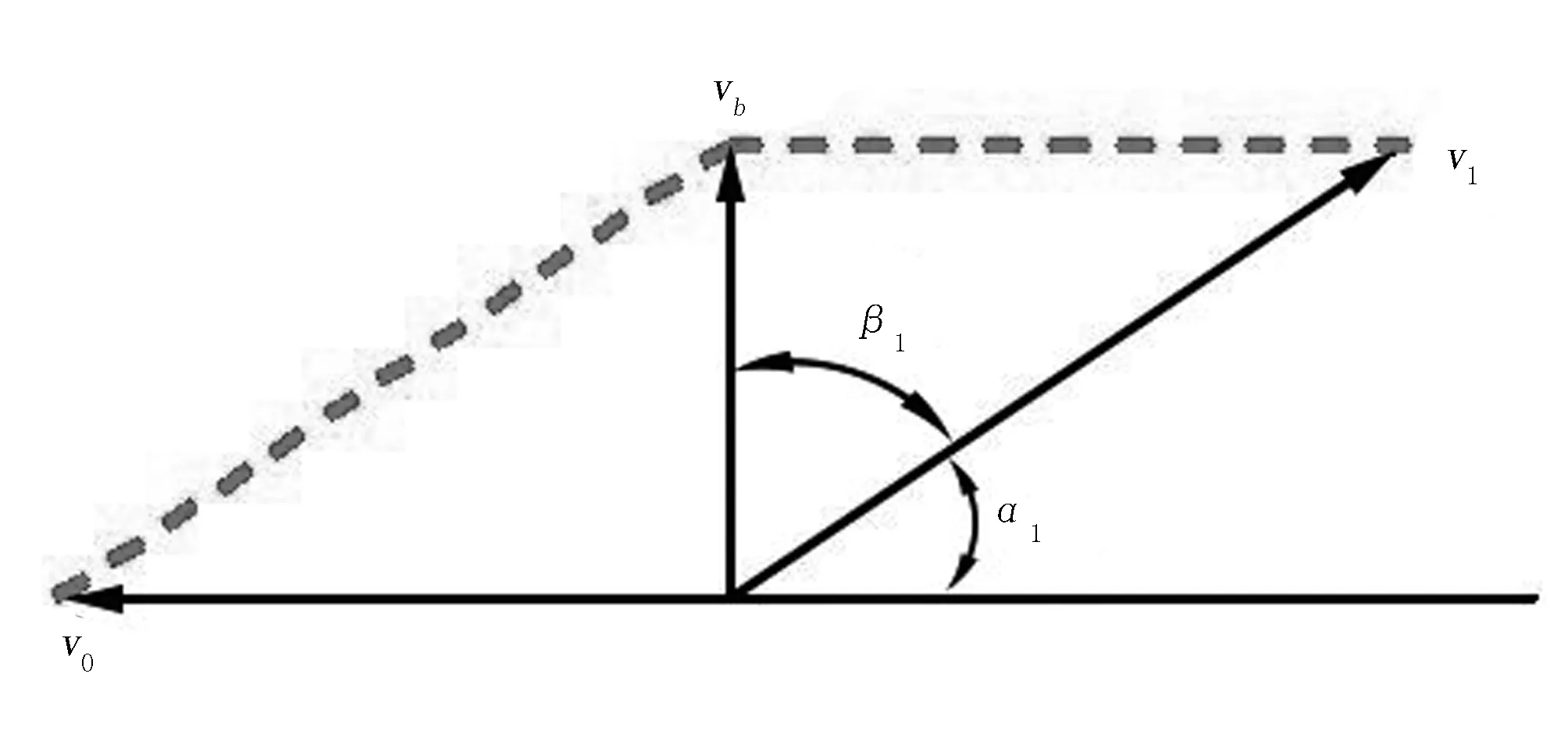

3.2 夹持输送装置设计

3.3 清土装置设计

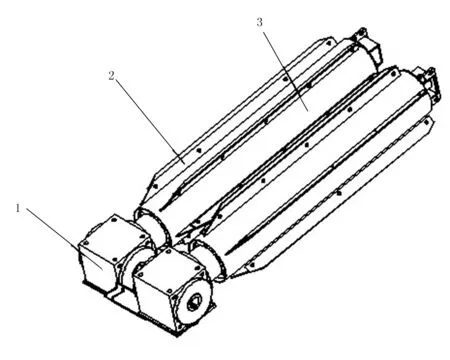

3.4 摘果装置设计

4 性能试验

4.1 试验条件与指标

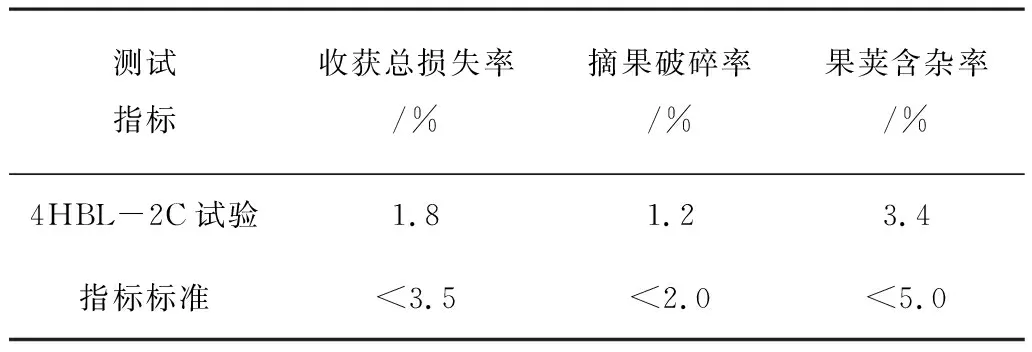

4.2 试验结果

5 结论