基于CNC技术的插秧机运动学分析与研究

王沁军

(山西机电职业技术学院,山西 长治 046011)

0 引言

随着我国插秧技术的不断发展,插秧机的设计与制造水平亦随之优化,在原始插秧分格取秧、直接插秧的工作机理上,我国的水稻插秧机在结构与布局等方面取得很大突破。近年来,国内外学者相继从提高插秧机的操作性能、实现插秧机的无级变速与控制、最大程度降低插秧机的漏插率等方面做出试验与努力,如日本久保田系列注重插秧机轻量化技术发展等。为此,笔者在水稻插秧技术应用的基础上,从CNC控制技术角度出发,结合当前的智能设计与制造理论,为更进一步掌握插秧机作业的运动学过程、不断提升插秧机的工作效率与插秧机适用性程度展开分析。

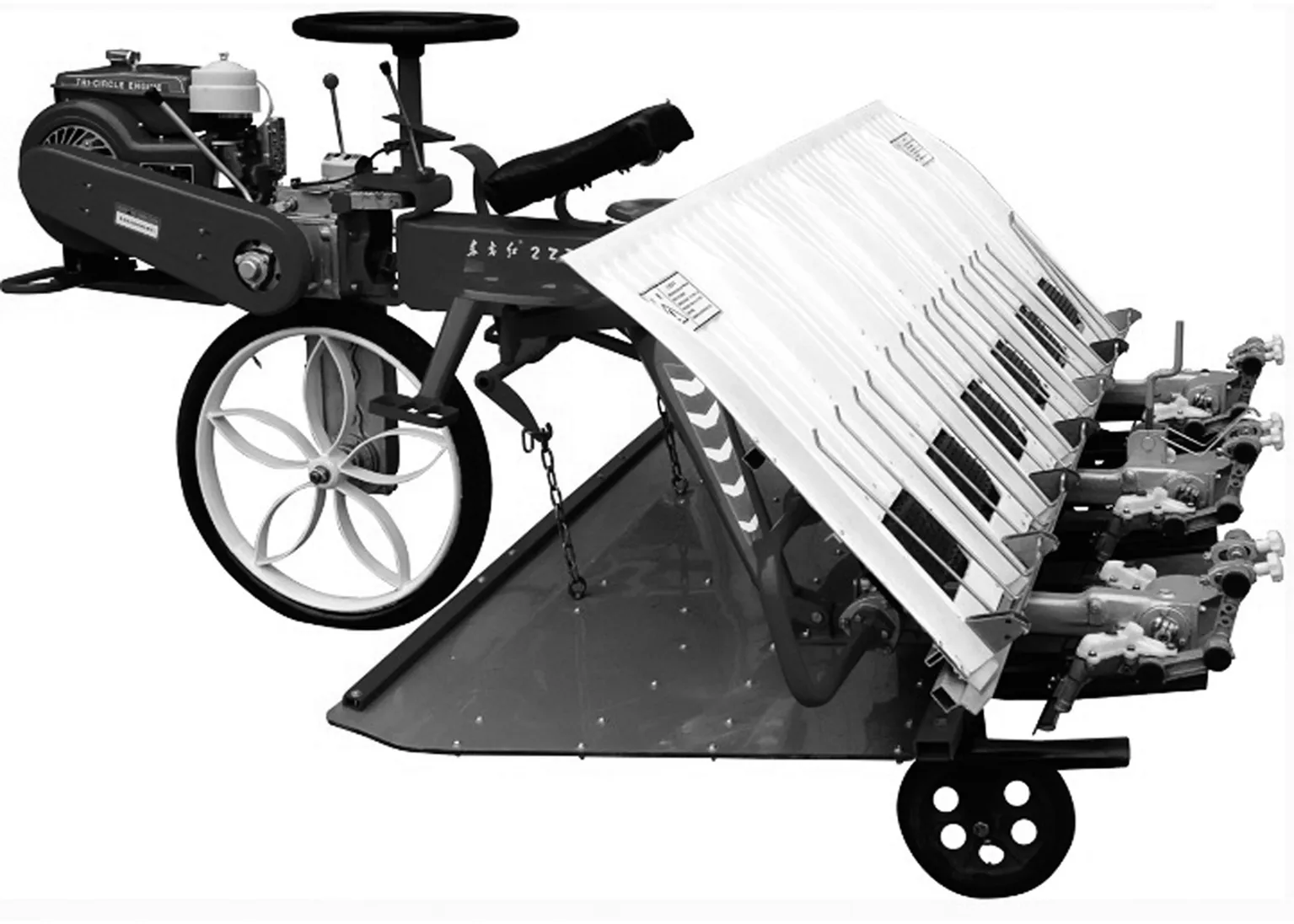

1 插秧机工作原理

插秧机是集取苗与分插于一体的水稻栽植机械,主要包括动力驱动装置、行走装置、分插机构及送秧装置等部件,如图1所示。其工作原理可简要概述为:根据插秧轨迹机构控制作用,模仿人工插秧,带动秧箱横纵向协调运动,将水稻秧苗植入土中,实现智能化栽植。插秧机相关技术参数如表1所示。由表1可知:插秧部件设定的行距、作业速度及插秧深度是影响插秧机高效插秧的核心因素。

图1 插秧机外观图Fig.1 The appearance figure of the transplant machine

表1 插秧机相关技术参数Table 1 Related technical parameters of the transplant machine

图2为插秧机的智能硬件配置与控制简图。由图2可知:插秧机的整个作业过程融入SOPC嵌入导航控制,通过传递感应与图像处理技术,驱动插秧机进行关键位置协调动作,实现插秧机运动机理控制下的一种可视化插秧动作。

图2 插秧机智能控制装置简图Fig.2 Schematic diagram of the intelligent control device of the transplant machine

2 插秧运动学分析

2.1 运动学模型

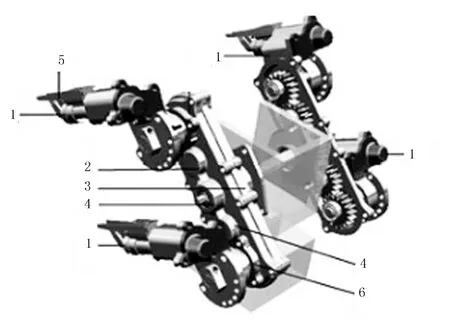

针对插秧部件,绘制由插秧臂、行星轮系构成的分插部件模型简图,如图3所示。

1.插秧臂 2.中心轮 3.行星支架 4.中间传动轮 5.插秧针 6.行星轮

根据插秧各部件动作原理,考虑分插部件插秧臂与其他相邻部件的运动干涉及秧针与秧门的相对位置,建立插秧机分插部件秧针的位移运动学方程,即

(1)

(2)

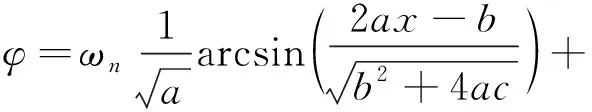

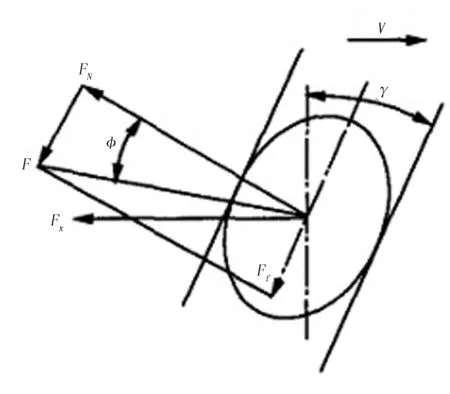

同时,为保证插秧机合理科学的插秧轨迹,秧针的运动速度、加速度不可忽视。根据运动部件受力机理,给出插秧机移箱机构内部组件受力分析(见图4)与能量守恒定律,得出插秧机移箱部件的位置与角度关系为

(3)

FN=Fμcosγ=μmgcosγ

(4)

(5)

(6)

(7)

图4 插秧机移箱机构内部组件受力图Fig.4 Stress analysis diagram of the internal component of the removal mechanism on the transplant machine

2.2 CNC控制分析

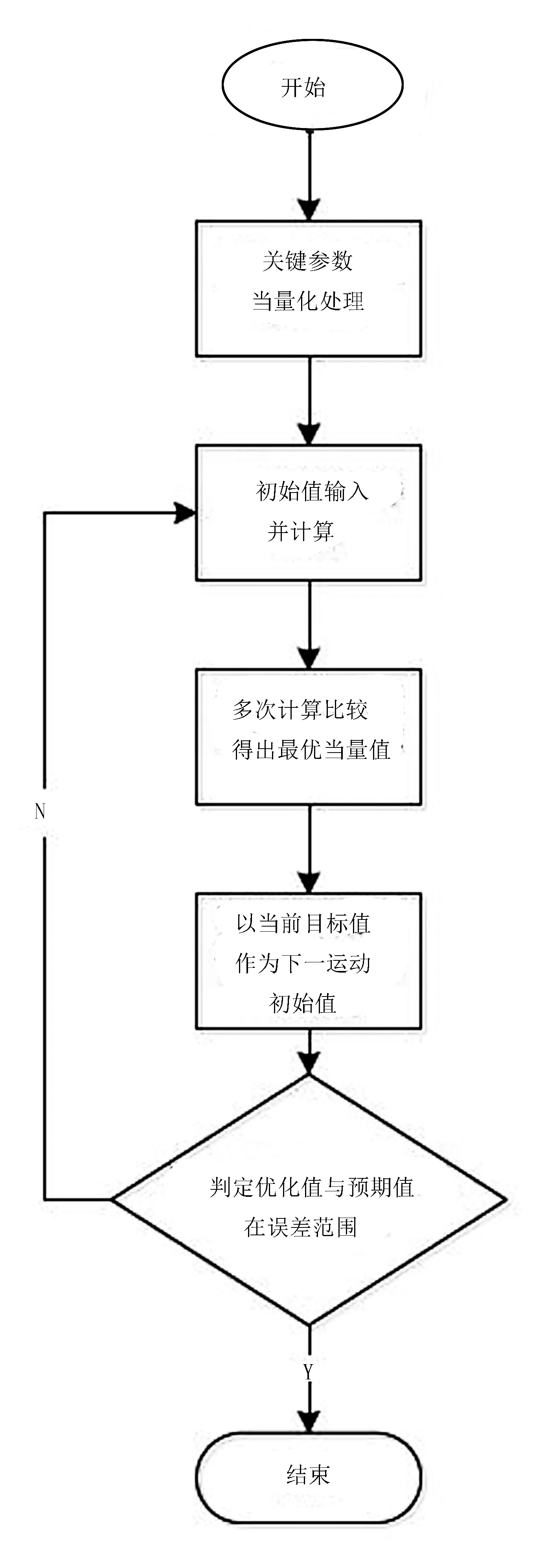

进行插秧机关键运动部件的参数确定与控制计算,图5给出插秧机插秧运动的参数计算与控制流程图。首先对关键参数进行当量化处理,并结合初始值多次对比计算,得出在误差可控与允许范围内的最优参数当量值,使得参数优化值符合插秧机的运动条件,满足功能要求并利用CNC控制与设计加工需求的关联度。建立线性回归方程为

图5 插秧机参数计算与控制流程框图Fig.5 Flow diagram of the parameter calculation and control process of the transplant machine

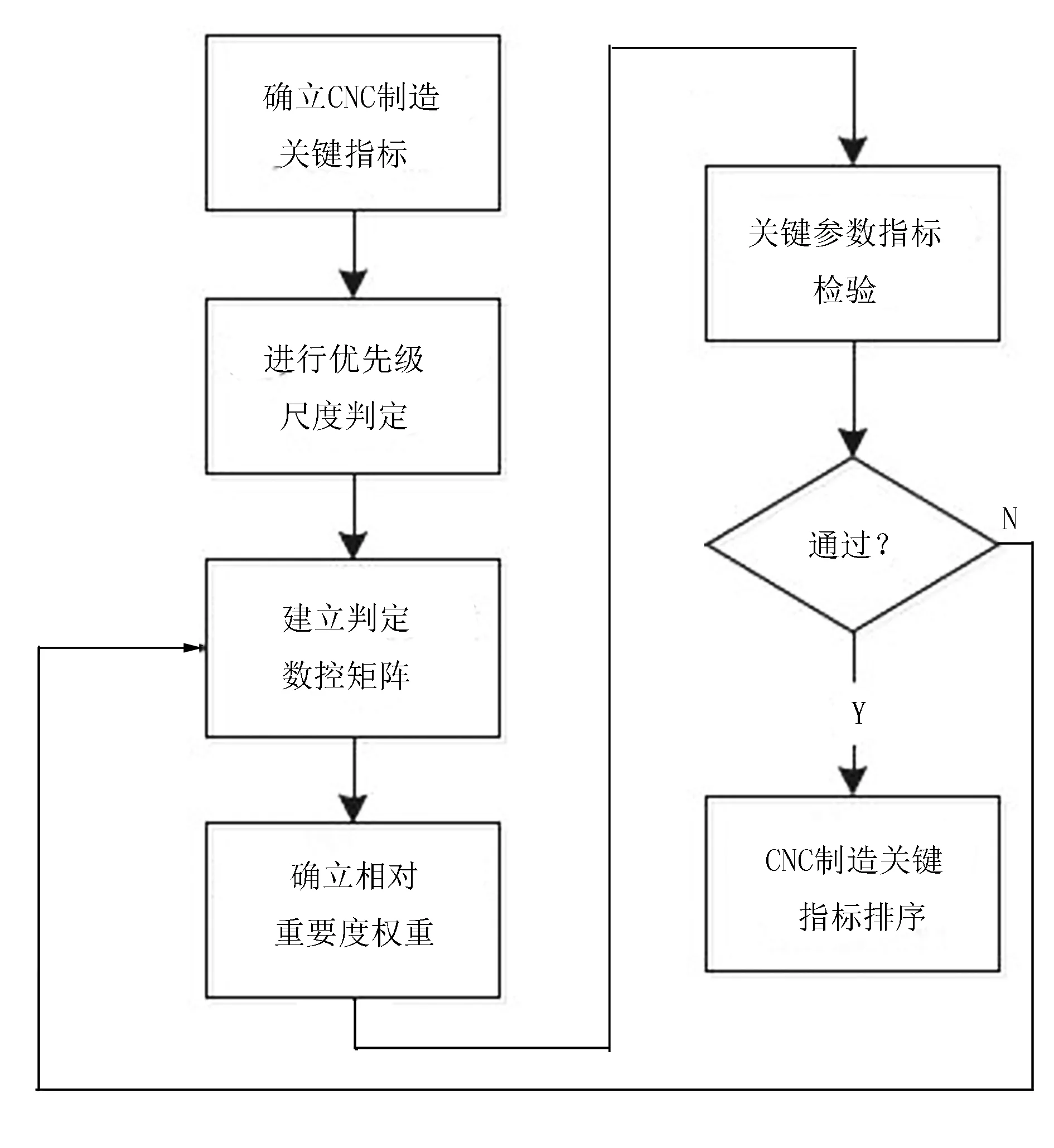

依照插秧机CNC控制关键指标流程(见图6),通过CNC优先级尺度判定,建立数字智能控制矩阵方程,对插秧机运行过程中的关键参数指标进行有效识别与CNC制造重要度排序,并采用0~1目标规划实现插秧机各部件参数运动的可控度。

图6 插秧机CNC控制关键指标流程图Fig.6 Flow chart of the CNC control key indicators of the transplant machine

2.3 核心部件优化

根据运动学模型,进行插秧机核心部件的参数设计优化,具体优化设计值如表2所示。椭圆齿轮的位置装配选择k值为0.985,优化后的行星架初始安装角度设置为26.5°,且保证插秧臂的初始安装角度与插秧针离地转动中心距,插秧机运动部件的安装位置符合设计与运动要求。针对机构内部的节曲线参数与行星轮系传动比例的变化对应性,形成插秧机构与插秧轨迹、姿态相关联的运动体,实时反映插秧运动,可知合理的参数给定决定插秧运动的协调性与平稳性。

表2 插秧机核心部件优化设计值Table 2 Core component optimization design value of the transplant machine

3 加工试验

3.1 试验条件

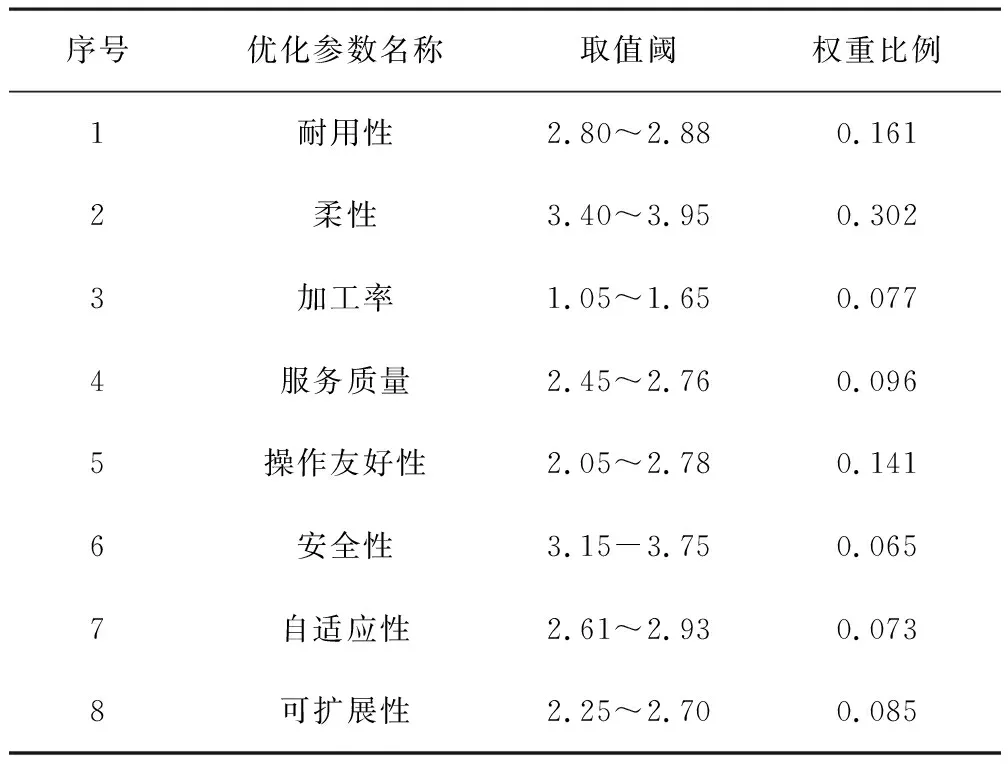

为验证基于CNC技术的插秧机运行学分析的正确性与可行性,进行加工试验。对插秧机各关键组件结构分析,利用CNC运动及优化参数,形成如表3所示的插秧机分插机构。其运动学分析函数取值阈作为试验基础条件之一,主要从各组件的性能与功能展开定义,保证各组件的权重关系,以柔性、操作友好性与耐用性为核心控制参数,在符合插秧机CNC建模与加工运动规律的原理上,给出符合数控要求的设计与加工程序,模拟各过程的组件运动关系,形成高精度的组件尺寸,并进行试验。

表3 插秧机分插机构运动学分析函数取值阈Table 3 Function threshold of the kinematics analysis of the branch mechanism of the transplant machine

3.2 试验分析

给定插秧机各功能部件间的相互结构与位置约束,通过MatLab生成轨迹与运动学理论模型轨迹相比较可知:两者在X、Y方向上的位移速度曲线均符合插秧机的插秧轨迹与必要农艺要求,取秧苗动作慢,减小了对秧苗的损伤。其插秧动作迅速,保证了插秧准确;返回动作具有一定的平稳性,整体实现平稳有序地插秧,验证了插秧机运动学分析理论的正确性。

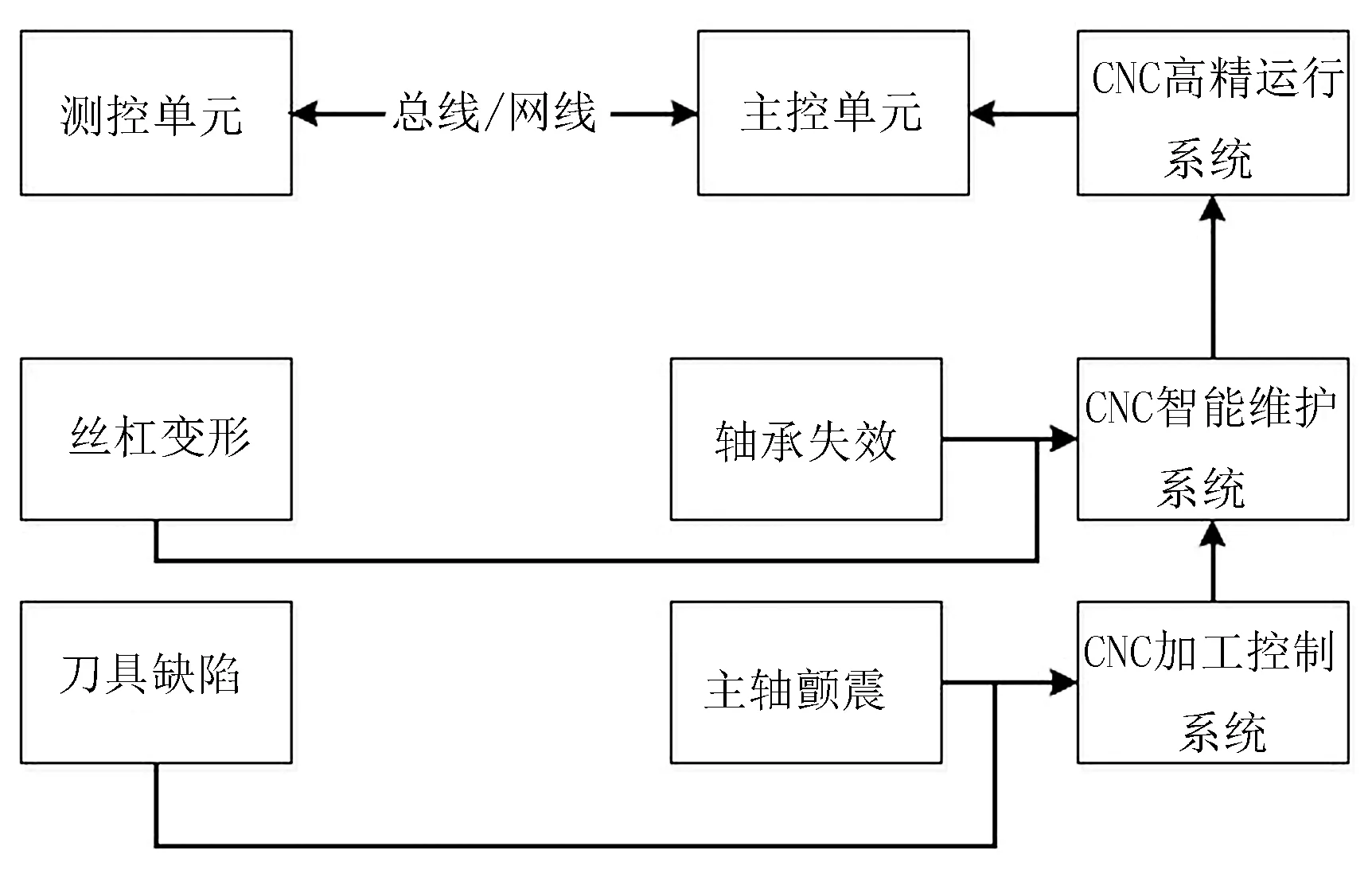

利用CNC技术,在深入理解插秧机运动机理基础上展开加工试验,搭建插秧机CNC智能平台,如图7所示。

图7 插秧机CNC智能平台搭建图Fig.7 CNC intelligent platform building chart of the transplant machine

CNC加工控制、智能维护与高精运行分系统在主控单元控制指令下实现;对数控加工过程中的关键参数建立时间最优控制、路径最佳控制函数,设定系统初态,经定义初函数、网格离散化,得出函数最优解,效果明显。插秧机关键部件实现智能加工(见图8),与常规加工方法相比,可在保证加工精度与要求的前提下迅速完成算法迭代,并且轨迹路径完成较为符合实际。

图8 插秧机核心组件CNC成型图Fig.8 CNC shaping figure of the core component of the transplant machine

4 结论

1)在插秧原理与组件构成的基础上,将CNC技术用于插秧动作的运动分析,建立了核心部件的运动学模型,并给出功能部件的参数优化。

2)从各组件的性能与功能展开定义,保证各组件的权重关系,在符合插秧机CNC建模与加工运动规律的原理上,给出符合数控要求的设计与加工程序,模拟各过程的组件运动关系。

3)通过加工试验,在CNC加工控制、智能维护与高精运行分系统在主控单元控制指令下实现插秧机CNC智能平台的搭建,并给出了基于CNC技术的插秧机核心组件成型与智能加工方式。