担载纳米硅的锂-碳复合微球作为锂二次电池负极

郭峰,陈鹏,康拓,3,王亚龙,刘承浩,沈炎宾,*,卢威,陈立桅,5,*

1中国科学技术大学纳米技术与纳米仿生学院,合肥 230026

2中国科学院苏州纳米技术与纳米仿生研究所国际实验室,江苏 苏州 215123

3哈尔滨工业大学(深圳)材料科学与工程学院,广东 深圳 518055

4天津中能锂业有限公司,天津 300465

5上海交通大学化学化工学院,上海 200240

1 引言

自1991年索尼公司将锂离子电池商业化以来,锂离子电池便在我们日常生活的电子设备、交通出行等各个领域的储能应用中得到了迅猛的发展。而循环持久、安全可靠的高能量密度锂离子电池一直是科研人员追求的目标1-3。金属锂作为锂离子电池负极的“明星”材料,具有极高的质量比容量(3860 mAh·g-1)和极低的还原电势(相对于标准氢电极为-3.04 V)4-6。实际上,从上个世纪七十年代研究者们就开始了金属锂作为锂电池负极的应用研究,并于八十年代将其与MoS2正极组装成商业化的锂金属电池。然而,金属锂与电解液反应严重,镀锂过程体积膨胀大,且在循环中易生成枝晶,从而导致电池循环稳定性差且容易发生短路产生大量的热,甚至引起电池爆炸。因此,以金属锂为负极的锂电池商业化推广最终没有成功。在随后的多年里,金属锂的安全性问题一直困扰着科研工作者们7-9。

近些年来,为了解决金属锂与电解液反应,循环过程体积膨胀大,及循环过程易生长枝晶等问题,许多课题组都提出了改善方案10-16。有些课题组通过在电解液中加入六氟磷酸锂等添加剂调控固态电解质界面层(SEI)10,11;有些研究人员在金属锂的表面引入具有较高杨氏模量的二维材料12或具有高弹性形变的高分子材料13来抑制金属锂与电解液副反应的发生,以及金属锂枝晶的生长;也有的研究者通过构筑三维结构网络来引导金属锂的均匀沉积,避免循环过程中金属锂大的体积膨胀和锂枝晶的产生14-16。

本课题组在前期的工作中,通过喷雾干燥构筑了具有金属锂浸润性的多孔碳纳米管球(CNTs),并通过熔融浸渍法,将熔融金属锂与多孔碳纳米管球混合得到锂碳复合微球(Li-CNT),由于此微球具有较大的比表面积,较多的锂沉积位点,因此能够很好的抑制循环过程中金属锂的体积膨胀和金属锂枝晶的生成17,18。然而,由于金属锂更倾向于沉积在碳管球的外部,因此在循环后期,此锂碳复合微球表面的固态电解质界面层会逐渐变厚,导致电池的阻抗增大,库仑效率较低。受硅碳复合材料研究工作的启发19-22,在本工作中,我们使用硅纳米颗粒分散到锂碳复合微球中,提高了材料中锂的含量,同时降低了电池的阻抗。硅担载的锂碳复合微球与磷酸铁锂正极组成全电池测得的库仑效率得到明显提高。

2 实验部分

2.1 硅碳复合材料(CNT-Si)和锂硅碳复合材料(Li-CNT-Si)的合成

通过喷雾干燥合成CNT-Si颗粒,具体实验方法参考我们课题组先前报道的工作17。首先,将5.0 g CNT (山东大展纳米材料技术有限公司)和5.0 g硅粉(Alfa Aesar Co.,Ltd.)分散在1000 mL乙醇和100 mL去离子水的混合溶液中。将混合溶液超声处理2 h以形成分布均匀的CNT-Si悬浮液然后使用喷雾干燥器干燥,干燥器入口温度为200 °C,出口空气温度100 °C,流速500 mL·h-1。从喷雾干燥器的收集器中,将CNT-Si微球收集起来。将2.0 g CNT-Si微球转移到氩气气氛保护的手套箱中(水和氧气质量分数小于10-6),与6.0 g锂(天津中能锂电有限公司)混合。CNT-Si微球和金属锂反应的容器为大小约100 mL的不锈钢反应罐,该反应罐放置在电炉式加热反应釜(威海新元化工机械有限公司)中,在200 °C下机械搅拌混合10 min,最终获得Li-CNT-Si复合材料。

2.2 材料表征

样品的晶体结构使用X射线粉末衍射仪(XRD,Bruker D8 Advance,Cu Kαradiation,Germany)表征。形貌研究使用扫描电子显微镜(SEM,Hitachi S-4800)。对于循环电极的研究,需在充满氩气的手套箱中将电极从纽扣电池中拆下,然后用碳酸二甲酯(DMC)清洗。另外,将拆解下的极片直接转移到手套箱烘箱中50 °C真空干燥12 h,这种处理方式的极片是为了利用X射线光电子能谱(XPS,ESCALAB 250,America,Al Kαradiation,hν =1486.6 eV)分析极片表面成分。

2.3 电化学表征

所有电池测试均使用CR2025型号纽扣电池。所有纽扣电池在充满氩气的手套箱中装配,手套箱中水和氧气质量分数小于10-6。实验中使用的隔膜是Celgard 2400,使用的碳酸盐基电解液是1.0 mol·L-1六氟磷酸锂(LiPF6)溶解在EC (碳酸乙烯酯)/DMC (碳酸二甲酯)/EMC (碳酸甲乙酯) (体积比1 : 1 : 1)混合溶剂中。每个电池使用的电解液的量为50 μL。对于电化学测试,将Li-CNT-Si粉末压制在泡沫铜(Taili Metal Foam Co.,Suzhou,China)上作为研究电极,其面容量为~20 mAh·cm-2。在NEWARE多通道电池测试仪(NEWARE technology Ltd. Shenzhen)上进行恒电流放电/充电循环。锂对称电池使用碳酸盐基电解液,以0.5 mA·cm-2的电流密度和0.5 mAh·cm-2的容量密度进行重复拔锂/镀锂测试。电化学阻抗谱(EIS)的测试是使用RST 5000电化学工作站(Suzhou Risetest Electronic Co.,Ltd.),在100 kHz至0.1 Hz的频率范围内和5 mV的幅度条件下测试。在全电池测试中,使用Li-CNTSi电极用作负极,同时使用面容量为2.5 mAh·cm-2的磷酸铁锂(LFP)(Sinlion Battery Tech,Co.,Ltd.)作为正极,并用酯基电解液,在1C倍率下,2.5-4.1 V之间进行充放电循环。

3 结果与讨论

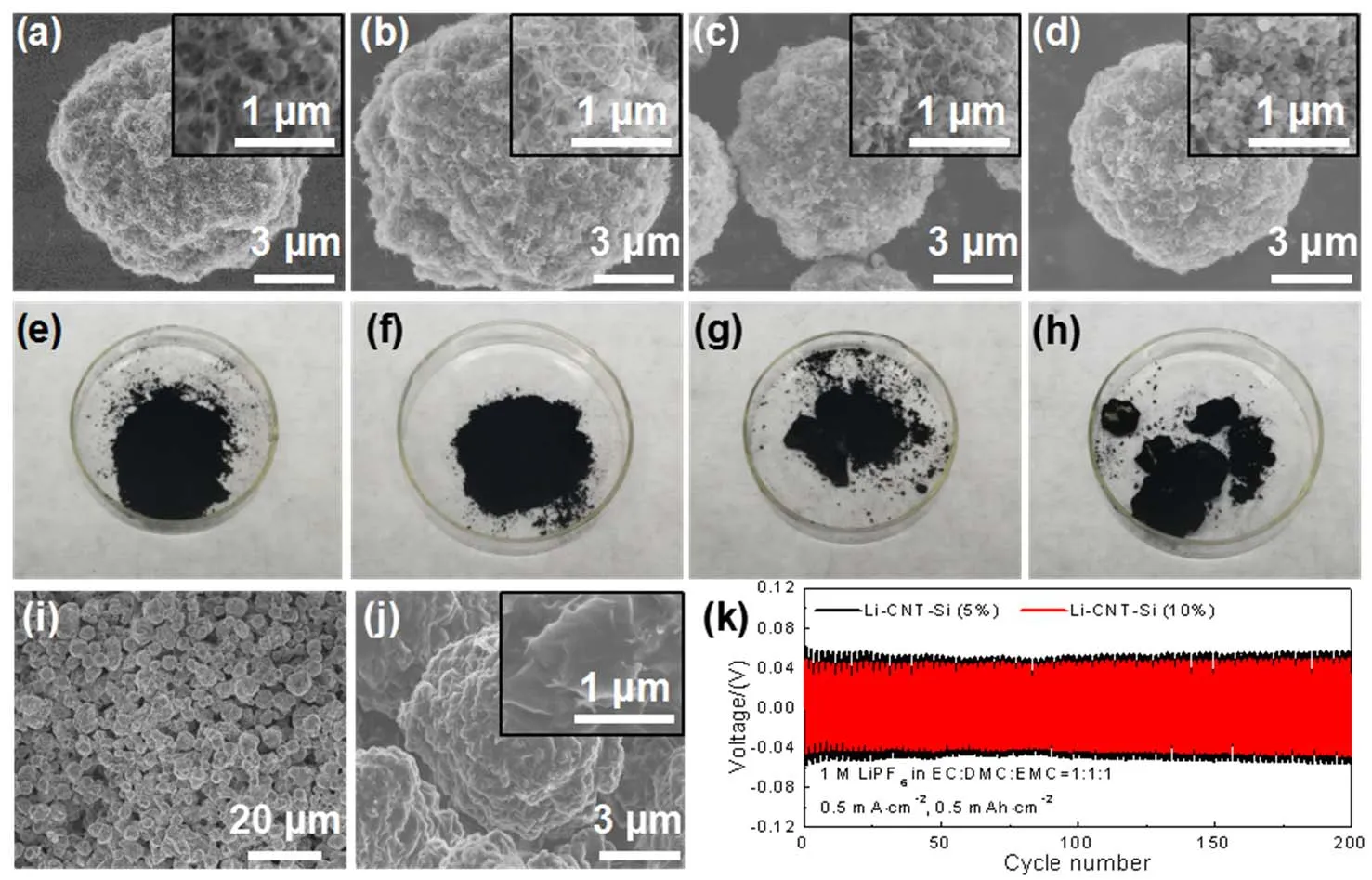

我们首先选用了四个不同质量比例(5%,10%,30%和50%)的纳米硅和碳纳米管混合进行喷雾干燥,得到黑色粉末状的纳米硅-碳纳米管复合微球(CNT-Si)。通过在电镜下观察样品可以发现,四个不同的硅添加量均可以得到大小相似的CNT-Si微球,当逐渐增加硅的比例时,在碳管球中能看到更多的硅纳米颗粒(图1a-d)。将这些具有不同硅颗粒含量的CNT-Si复合微球与熔融的金属锂按照一定质量比搅拌混合,发现得到的锂碳复合(Li-CNTSi)材料中,含有5%和10%两个较低硅含量的产品仍然为黑色粉末状(图1e-f);而含有更高硅含量(30%,50%)的CNT-Si样品与熔融的金属锂搅拌后则会结块(图1g-h)。用扫描电镜观察含有10%硅的CNT-Si (图1i)和Li-CNT-Si (图1j)发现,CNT-Si复合球粒径大约5 μm。碳管微球与熔融的金属锂混合搅拌后,在碳管球的表面可以明显地看到碳纳米管和纳米硅颗粒都被金属锂覆盖(图1j)。此形貌结构相对于没有硅担载的Li-CNT来说17,表面金属锂填充更满,根据经验,密实的金属锂填充可抑制电解液进入微球内部与金属锂发生反应持续消耗金属锂和电解液,提高材料的库仑效率18。此外,我们选取了5%和10%的粉末样品进行恒流充放电实验测试,发现10%硅添加量的Li-CNT-Si循环过电势更小(图1k)。因此,最终选取含有10%硅的锂碳管球进行电化学等性能评估。

图1 a-d:不同纳米硅担载量的CNT-Si微球扫描电镜图,a. 5%, b. 10%, c. 30%, d. 50% (插图:颗粒部分放大);e-h:Li-CNT-Si微球的照片,e. 5%,f. 10%,g. 30%,h. 50%;i-j:10%硅担载量的CNT-Si微球的不同倍率SEM图;k:5%和10%硅担载量的CLi-CNT-Si的对称电池循环图Fig. 1 a-d: SEM images of CNT-Si microspheres with different nano-silicon doping, a. 5%, b. 10%, c. 30%, d. 50%(insert images: partial magnification SEM images); e-h: Macroscopic morphology of Li-CNT-Si microsphere with different nano-silicon doping, e. 5%, f. 10%, g. 30%, h. 50%; i: SEM image of CNT-Si with 10% nano-silicon doping and j: SEM images of Li-CNT-Si microspheres (insert images: partial magnification SEM images);k: Galvanostatic charge and discharge curves of Li-CNT-Si with 5% and 10% nano-silicon doping.

对Li-CNT-Si样品进行XRD测试,能够明显的看到碳材料和金属锂的衍射峰(图2a)。但是与CNTs和Li-CNT复合材料比较,发现在CNT-Si和Li-CNT-Si样品中并没有监测到硅的衍射峰,这可能是因为本工作中使用的是无定形的纳米硅,因此基本没有硅的衍射峰。同时,Li-CNT-Si样品中也没有检测到Li-Si合金的峰,说明Li-CNT-Si中的锂和硅没有发生合金化反应,或者至少说没有生成晶态的Li-Si合金。对Li-CNT和Li-CNT-Si进行恒流拔锂实验后可以看到,添加10%的纳米硅后,材料的比容量从2000 mAh·g-1提高到了2600 mAh·g-1,同时与Li-CNT相比,拔锂过电势也降低了(图2b)。此外,比较添加硅前后的碳管球的镀锂过电势可以看出,加入纳米硅后金属锂在碳材料上的沉积过电势(图2c)也减小了,这有利于在充电过程中引导锂离子沉积到复合微球内部。因此,硅的引入不仅可以提高锂碳复合材料的容量,还能降低金属锂的溶出/沉积过电势,提高材料的电化学性能。

图2 a. CNTs,CNT-Si,Li-CNT和Li-CNT-Si四种样品的XRD衍射图谱; b. Li-CNT和Li-CNT-Si样品的恒流放电曲线;c. CNTs和CNT-Si样品的恒流充电曲线Fig. 2 a. XRD diffraction patterns of the CNTs, CNT-Si, Li-CNT and Li-CNT-Si samples; b. Galvanostatic discharge curves of Li-CNT and Li-CNT-Si samples; c. Galvanostatic charging curves of the CNTs and the CNT-Si samples.

图3 a:Li||Li对称电池,Li||Li-CNT和Li||Li-CNT-Si半电池过电势对比;b,c:Li ||Li、Li||Li-CNT和Li||Li-CNT-Si电池不同循环圈数阻抗比较;d,e:Li-CNT-Si极片循环后形貌Fig. 3 a: The comparison of the overpotential of Li||Li symmetrical battery, Li||Li-CNT and Li||Li-CNT-Si half-cell;b, c: The comparison of the impedance of Li||Li, Li||Li-CNT and Li||Li-CNT-Si batteries at different cycle numbers;d, e: The SEM images of the Li-CNT-Si after cycling.

将Li||Li对称电池,Li||Li-CNT和Li||Li-CNT-Si半电池中加入常规酯类电解液(1.0 mol·L-1LiPF6溶解在EC : DMC : EMC = 1 : 1 : 1 (体积比)的混合溶液中),并以0.5 mA·cm-2的电流密度,和0.5 mAh·cm-2的循环容量进行恒流充放电。从图3a可以看出,在循环的开始阶段,金属锂的极化电压迅速减小:由最初的约200 mV经过20圈循环后降到了37 mV。这种情况在金属锂平板电极中很常见,应该是因为金属锂在循环的开始阶段逐渐生成锂枝晶,使锂片的比表面积增大,引起过电势逐渐减小23。随着循环的进行,金属锂对称电池的过电势逐渐增大,经过约280圈循环以后过电势出现无规律的上下波动。这主要是因为随着锂枝晶的增多,负极界面处的死锂堆积变多,降低锂离子电导率,增大了界面阻抗,最终导致电池失效24,25。对于Li||Li-CNT电池,循环的开始阶段电池过电势较小,约为50 mV。但随着循环的进行,由于Li-CNT复合物的含锂量较少,孔隙多,表面积大,生成较多的SEI,造成电池过电势的逐渐增大。经过200圈循环后,电池的过电势增加到将近400 mV。相比之下,Li||Li-CNT-Si半电池则能以较小的过电势稳定循环300圈以上。测试Li||Li对称电池和Li||Li-CNT、Li||Li-CNT-Si半电池不同循环圈数的电化学阻抗可以看出,Li||Li-CNT和Li||Li-CNT-Si半电池在不同循环圈数的阻抗值明显小于锂片对称电池(图3c)。锂片对称电池第一圈的阻抗值为300 Ω,随着循环的进行中锂枝晶的产生,该值逐渐减小,规律与过电势变化一致。而Li||Li-CNT和Li||Li-CNTSi半电池的阻抗随着循环次数的增加,数值略微增大。这主要是由于锂碳球表面SEI略微变厚导致。同时,Li||Li-CNT半电池的循环阻抗略大于Li||Li-CNT-Si半电池的阻抗,这与之前两者半电池过电势的规律也保持一致。将循环后的电池拆开,扫描电镜下观察Li-CNT-Si微球极片发现,循环后其形貌仍为分散的微米球颗粒(图3d,e),结构没有发生明显的变化,表面也没有发现枝晶的存在。

图4 a. Li||LFP,Li-CNT||LFP和Li-CNT-Si ||LFP电池循环曲线(正负极容量比1 : 30,循环电流0.7 mA·cm-2);b. Li-CNT-Si||LFP电池不同循环圈数电压-比容量曲线Fig. 4 a. The cycle performance of the Li||LFP, Li-CNT||LFP and Li-CNT-Si||LFP battery (the capacitance ratio of the cathode to the anode: 1 : 30, charge/discharge current: 0.7 mA·cm-2); b. The voltage profiles of the Li-CNT-Si||LFP battery at different cycle numbers.

全电池测试采用容量为~1.4 mAh的LFP极片为正极,容量约为40 mAh的Li-CNT-Si极片为负极(对照组采用金属锂片为负极,容量约为40 mAh),和酯类电解液(1.0 mol·L-1LiPF6溶解在EC : DMC :EMC = 1 : 1 : 1 (体积比)的混合溶液中),循环测试的电流密度和容量分别为0.7 mA·cm-2和0.7 mAh·cm-2。如图4所示,在同样的测试条件下,Li||LFP电池循环了100圈后就开始出现容量跳水,意味着负极过量的金属锂已经消耗完。假设循环过程中LFP正极的容量没有衰减,电池的容量消耗都是负极端的副反应造成,则可计算得金属锂的库仑效率为79.3%26。Li-CNT||LFP电池比Li||LFP电池的循环性能有所提升,能稳定循环将近300圈,库仑效率为90.1%17。相比之下,Li-CNTSi||LFP 电池循环900圈后才开始出现容量的快速衰减,折合库仑效率为96.7% (图4a)。此库仑效率不仅大大高于金属锂电极,相对于没有硅担载的Li-CNT负极来讲也有较大的提高,主要原因应该是纳米Si颗粒有较低的锂沉积过电势,可以很好的引导金属锂离子沉积到微球内部,减少了沉积在微球外面的锂金属和电解液反应,同时纳米硅颗粒掺入碳管球后,金属锂在碳管微球表面和内部填充更满,降低了电解液进入微球内部与金属锂发生反应持续消耗金属锂和电解液,从而提高了电池的库仑效率和循环性能。此外,循环过程中,Li-CNT-Si||LFP电池的过电势相对稳定,前500圈电池充放电曲线的过电势基本没有发生变化,但是500圈后,电池极化增大(图4b),可能是循环后期Li-CNT-Si材料表面的固态电解质层慢慢变厚造成。

由于硅是一种常见的锂离子电池负极材料,其可与锂形成合金从而提供容量27。图2中的XRD表征结果已经可以看出,CNT-Si和熔融金属锂混合制备得到的Li-CNT-Si复合材料中并没有锂硅合金的衍射峰出现,说明Li-CNT-Si复合材料中硅和金属锂没有反应生成晶态的锂硅合金。但是初始Li-CNT-Si复合材料中,以及充放电过程中,是否有无定形态的锂硅合金产生还有待研究。因此,我们进一步用XPS研究了在循环前,以及充放电循环过程中纳米硅在Li-CNT-Si中的存在形式。如图5所示。初始Li-CNT-Si样品中,只有在99.0 eV位置检测出现一个单质硅的峰,并未检测到锂硅合金,与XRD结果相一致,这很有可能是由于制备过程时间较短,没有达到形成合金的反应条件27,28。对经过充放电循环后的Li-CNT-Si样品进行XPS测试发现,硅的存在形式也同样为单质硅。因此,纳米硅在Li-CNT-Si材料中的主要作用是降低金属锂的溶出/沉积阻抗,提高了金属锂在循环过程中的利用率。

图5 Li-CNT-Si样品在初始阶段和充放电循环后的XPS图谱Fig. 5 XPS spectra of Li-CNT-Si samples after initial preparation, charge and discharge cycles.

4 结论

在本工作中,我们构筑了纳米硅担载的Li-CNT-Si复合微球作为锂电池的负极材料,其比容量高达2600 mAh·g-1,且具有较低的金属锂沉积/溶解过电势,提高了材料的库仑效率。同时,碳管微球骨架大的比表面积和良好的机械强度能实现金属锂的均匀沉积和在循环过程中的结构稳定,使得该材料在长循环后仍没有枝晶的生成,保持形貌基本不变。当与商用磷酸铁锂组成全电池后,在常规酯类电解液中1C条件下能稳定循环900圈以上,库仑效率得到96.7%。因此,经过简单的熔融浸渍法得到的Li-CNT-Si可作为高容量密度电池的负极材料,在锂电池以及具有更高能量密度的锂硫、锂氧电池体系中具有巨大的应用潜力。