某蓄电池支架开裂分析和优化

葛绪坤 吴泽勋 王德远 韩旭 杨龙宝

摘要:针对某车型蓄电池支架在路试过程中出现开裂的问题,利用有限元法对支架总成进行强度和模态分析,对开裂原因进行排查。分析结果表明支架总成1阶模态固有频率过低,且开裂位置存在较大的应变能集中,导致支架总成发生共振开裂。根据分析结果对蓄电池支架总成进行优化,其1阶模态固有频率明显提升,开裂处应变能集中情况显著改善。路试证明支架未再次发生开裂,优化后的支架总成满足车型开发要求。

关键词:蓄电池支架; 开裂; 强度; 模态; 结构优化; 有限元

中图分类号:U463.6;TB115.1

文献标志码:B

Cracking analysis and optimization on storage battery bracket

GE Xukun, WU Zexun, WANG Deyuan, HAN Xu, YANG Longbao

(Zhejiang Jizhi New Energy Automobile Technology Co., Ltd., Hangzhou 311328, China)

Abstract:

As to the cracking of a vehicle storage battery bracket during road test, the strength and modal of bracket assembly are analyzed using finite element method, and the cracking reason is studied. The analyses results show that the natural frequency of the first-order modal of bracket assembly is low, and the strain energy is amassed extensively in the cracking position, which leads to the resonance cracking of bracket assembly. The battery bracket assembly is optimized according to the analysis results. The natural frequencies of the first-order modal of the bracket assembly are obviously increased, and the strain energy amassing in cracking position is improved significantly. The road test indicates that the bracket does not crack again, and the optimized bracket assembly meets the requirements of vehicle development.

Key words:

storage battery bracket; cracking; strength; modal; structural optimization; finite element

收稿日期:2019-07-24

修回日期:2019-08-21

作者簡介:

葛绪坤(1989—),男,山东临沂人,硕士研究生,研究方向为车身结构耐久及轻量化开发,(E-mail)ge_xukun@163.com

0 引 言

作为车身的一部分,蓄电池支架的主要作用是固定蓄电池,使蓄电池为车辆行驶和车内各种电子系统正常工作提供电能。[1]汽车蓄电池支架结构一般有“几”字型和“Z”字型2种,通过整体焊接或整体安装的形式安装到纵梁上。[2]发动机舱空间有限,因此对蓄电池支架的设计要求较高,应确保其刚度和强度满足要求。[3]

某轿车蓄电池支架在试验场强化路试中出现开裂,排查发现支架1阶固有频率较低,是导致其开裂的主要原因,据此对支架结构进行优化设计,达到提升其固有频率、避免产生共振的目的。

1 蓄电池支架开裂描述

该路试开裂的蓄电池支架结构主要包括蓄电池托盘、电器盒支架和安装支架3部分,蓄电池支架总成示意见图1。该支架试验场强化路试中的开裂位置见图2,开裂位置位于电器盒支架与车身前轮罩连接处的圆角位置。

2 开裂原因排查

2.1 发动机舱布置分析

该蓄电池支架总成布置于机舱左侧、左前轮罩附近,蓄电池质量为13.00 kg,电器盒总质量为0.62kg。由图1支架总成示意可以看出,电器盒支架与蓄电池托盘为焊点连接,中部仅通过安装支架固定到左前纵梁上。蓄电池支架总成布置示意见图3。由此可以看出,蓄电池z向尺寸大,质心也比较高。因此,当蓄电池在y向发生振动时,由于中部安装点本身刚度较弱,电器盒支架发生受迫振动,可能导致其在路试中发生开裂。

2.2 支架总成强度分析

采用ANSA建立白车身和蓄电池支架总成有限元模型,见图4。蓄电池采用实体单元模拟,电器盒采用壳单元模拟。

约束车身截面节点6个自由度,在x、y和z向分别施加冲击载荷,计算得到各方向载荷工况蓄电池支架应力分布云图,见图5。应力统计结果见表1。

该蓄电池支架总成材料为DC01,屈服极限为192.0 MPa。在x向载荷下,支架总成满足强度要求;在y向和z向载荷下,支架总成中部安装点处存在一定的应力集中,超出材料屈服极限。试验开裂处应力最大值出现在y向载荷下,最大仅为64.4 MPa,远低于材料的屈服极限,不是开裂的主要原因。

2.3 支架总成模态分析

对支架总成进行模态分析[4],得到的应变能密度云图见图6。

由图6可以看出,蓄电池支架总成1阶模态固有频率仅为20.6 Hz,低于产品开发要求(30 Hz以上),振型表现为蓄电池y向振动。同时,支架总成各安装点周围应变能密度都比较大,开裂位置应变能集中情况与开裂位置吻合。

因此推断,支架1阶模态固有频率较低,在路试过程中路面激励与其总成发生共振导致开裂。

3 结构优化分析

3.1 支架总成优化方案

上述分析认为,固有频率较低导致结构发生共振是支架总成开裂的主要原因。因此,进行结构优化时应以提升支架总成的模态频率为主,同时重点解决开裂处应变能集中问题。

结合图6应变能密度云图可知:该蓄电池支架总成刚度较弱的主要原因是空间布置存在缺陷,蓄电池托盘仅靠3个螺栓连接到车身上,无法有效支撑蓄电池;中部安装支架工艺开孔,导致托盘局部刚度较低;电器盒前安装点处应变能密度也较大。

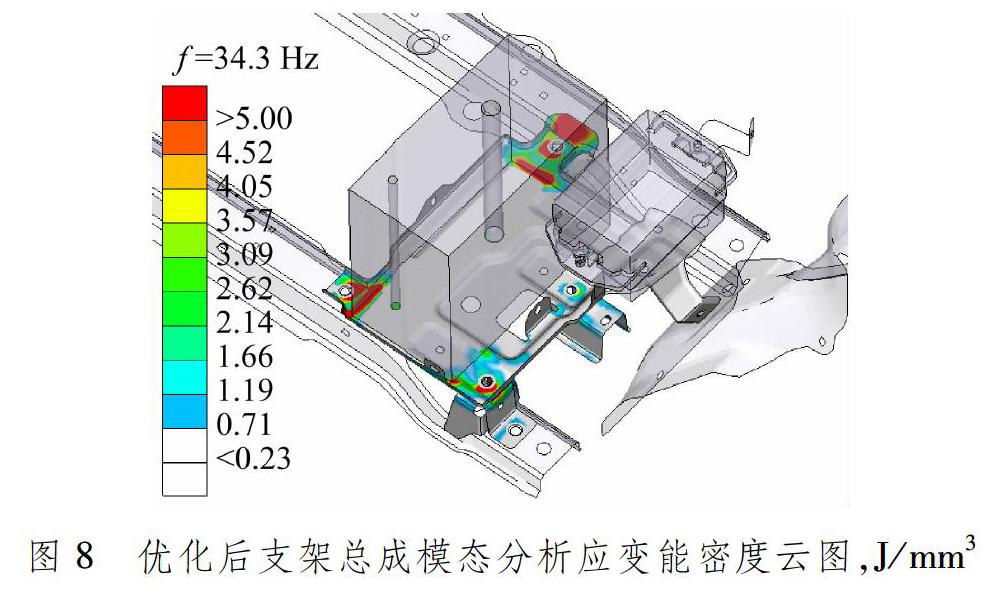

主要从以下4个方面进行优化:

(1)中部安装支架由原来的2个改为1个,同时蓄电池托盘局部改为起凸台结构,增加刚度;

(2)托盘左前方新增1个安装支架,保证托盘可以有效承担蓄电池质量;

(3)蓄电池托盘起加强筋;

(4)电器盒支架原开裂处增加翻边,提高局部刚度,减小应变能集中;对电器盒前安装点进行加强。

蓄电池支架总成优化方案见图7。

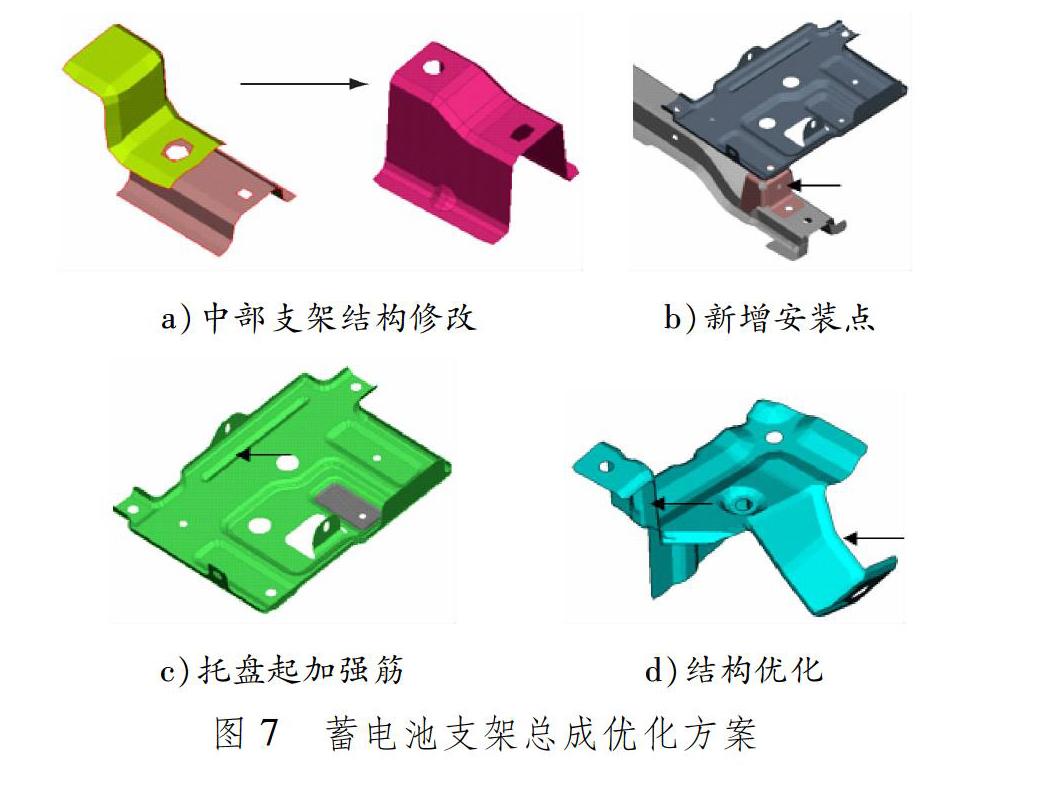

3.2 支架总成模态校核

优化后支架总成模态分析应变能密度云图见图8。由此可以看出:优化后支架总成1阶模态固有频率为34.3 Hz,高于产品开发要求;同时,开裂处应变能集中明显改善。

3.3 支架总成强度校核

对优化后的蓄电池支架总成结构再次进行强度校核,分析结果见图9,各工况应力统计结果见表2。

由此可以看出:优化后该蓄电池支架总成在y向载荷下应力最大,为168.5 MPa,低于材料的屈服极限192 MPa;开裂处最大应力仍然出现在y向工况,仅为51.8 MPa,远低于材料屈服极限。优化后支架总成最大应力和试验开裂处应力水平较优化前均明显下降,可满足强度要求。

将优化后的支架总成安装到新车上进行耐久性路试,未出现开裂问题,说明优化方法合理。

4 结束语

以某蓄电池支架总成为研究对象,针对其在路试中出现的开裂问题,从发动机舱空间布置、支架强度分析和支架模态分析3个方面进行校核,最终确认是由于其1阶模态固有频率较低导致路试时发生共振而引起开裂。为改善支架总成性能,考虑从提升1阶模态固有频率入手,进行4个方面优化设计,使该总成1阶模态固有频率达到34.3 Hz,满足产品开发要求,开裂位置应变能集中明显改善。对优化后的总成进行强度校核,各方向载荷下应力水平较优化前均有明显降低,可以满足强度要求。

参考文献:

[1]索明何, 吴庆捷. 汽车蓄电池支架频率响应分析及其优化设计[J]. 机械设计与研究, 2019, 35(1): 196-199. DOI: 10.13952/j.cnki.jofmdr.2019.0130.

[2]何庆稀, 蔡少波. 某MPV汽车蓄电池支架结构分析与设计[J]. 浙江工业大学学报, 2016, 44(4): 375-378. DOI: 10.3969/j.issn.1006-4303.2016.04.005.

[3]郭维清, 李翠霞. 汽车蓄电池支架模态分析及结构拓扑优化[C]// 2016中国汽车工程学会年会论文集. 上海: 中国汽车工程学会, 2016: 1382-1384.

[4]韩红阳, 陈有松, 徐颖, 等. 非承载式SUV白车身結构分析及优化[J]. 计算机辅助工程, 2017, 26(2): 28-32. DOI: 10.13340/j.cae.2017.02.005.

(编辑 武晓英)