PX能量回收装置在纳滤精制卤水中的应用分析

潘玉强1,宁尚海1,吴 奇1,赵光年,陈砚祥

(1.山东海化股份有限公司纯碱厂,山东 潍坊 262737;2.山东海化集团有限公司,山东 潍坊 262737)

近年来山东海化股份有限公司纯碱厂利用纳滤技术处理地下卤水,实现地下卤水中钙、镁、硫酸根与氯化钠的分离,被纳滤膜截留了大部分硫酸根、钙、镁离子的精制卤水代替海水直接用于纯碱厂生产化盐,为企业降本增效起到了有益的促进作用[1]。

在纳滤精制卤水系统中纳滤膜的工作压力为2.5~3.8 MPa,从装置中排出的浓水压力高达2.3~3.6 MPa,这部分浓水如直接排放将会造成较大的能量损失。本文根据PX能量回收装置在一期日产10 000 m3精制卤水工业化装置中应用实践,分析其运行情况及对系统能耗降低的效果。

1 PX能量回收装置介绍[2-4]

PX能量回收装置是美国ERI公司(Energy Recovery,Inc.)的专利产品,其中PX压力交换器(以下简称“PX”)作为等压能量回收设备是当今用于膜法海水淡化等技术的最有效的能耗降低解决方案,在业内已被广泛用于世界各地的各种大型和小型的海水淡化项目。PX设备只有一个活动组件,其核心部件转子由高纯度的氧化铝陶瓷制成,极其耐腐蚀,其硬度是不锈钢的三倍,这种设计的简单性和模块化可以实现最佳的可扩展性。PX能从海水反渗透淡化过程的高压浓盐水中获取液压能量,并将这种能量传递给低压给水,峰值效率可达98%以上,由于PX本身不消耗电力,所以海水反渗透过程的整体能量消耗大大降低。

PX通过将高压浓水水流的压力传递给低压新鲜水流,这两股水流在转子的通道中直接接触,从而完成压力交换。转子装在一个间隙尺寸精确的陶瓷套中,该陶瓷套位于2个陶瓷端盖之间,当高压水注入时,可形成一个几乎无摩擦的水力轴承,在水力轴承里旋转的转子是PX装置中唯一的运动部件。

在任意时刻,转子内通道的一半处于高压水流中,而另一半则处在低压水流中。转子转动时,通道会通过一个将高压和低压隔离的密封区,这些含有高压水的通道与相邻的含有低压水的通道被转子通道间的隔断和陶瓷端盖形成的密封区隔离。

PX使高压水流与低压水流直接短暂地接触,从而使压力从高压流传向低压流,压力的传递是在多个转子通道内实现的。在任一时刻,半数转子通道暴露给高压流,半数转子通道暴露给低压流。当转子转动时,各通道通过分开高、低压的密封区。PX陶瓷部件示意图如图1所示。

以反渗透海水淡化系统为例介绍PX陶瓷部件工作流程。由海水供水泵供应的海水流进区左侧的通道,这一流动把浓盐水从通道的右侧排出。当转子转过密封区之后,高压浓盐水从通道右侧流入,给海水加压。加压的海水从左侧流出,并流入循环泵。转子每转一周,转子的每一通道都重复这一压力交换过程。这样,整个转子上的通道在连续地充水和排水。转子的转速为1 200 rpm,每1/20 s转一周。

图1 通过PX装置的水流路径图

2 PX能量回收装置在纳滤精制卤水中的应用

2.1 PX工艺的选择

在纳滤精制卤水系统的核心纳滤工艺中,有、无PX工艺对比如下。

图2 无PX工艺

为了更好的对比有、无PX工艺的节能情况,图2中进纳滤膜组件的高压泵为2台同型号高压泵。在我车间单套纳滤系统中如采用图2无PX工艺,则纳滤高压系统需要2台高压泵(1台250 kW),电机总功率500 kW。如采用图3有PX工艺,则需要1台高压泵(250 kW)、1台循环泵(55 kW),电机总功率305 kW,仅从电机功率来看可降低39%。由此分析选择有PX能量回收工艺,在纳滤系统节能降耗上具有重要意义。

2.2 纳滤精制卤水中PX的运行控制流程

我车间单套纳滤系统设置3台PX-260压力交换器,单台处理能力为41~59 m3/h。参照图3以及图4详细介绍PX在卤水纳滤过程中的运行流程。

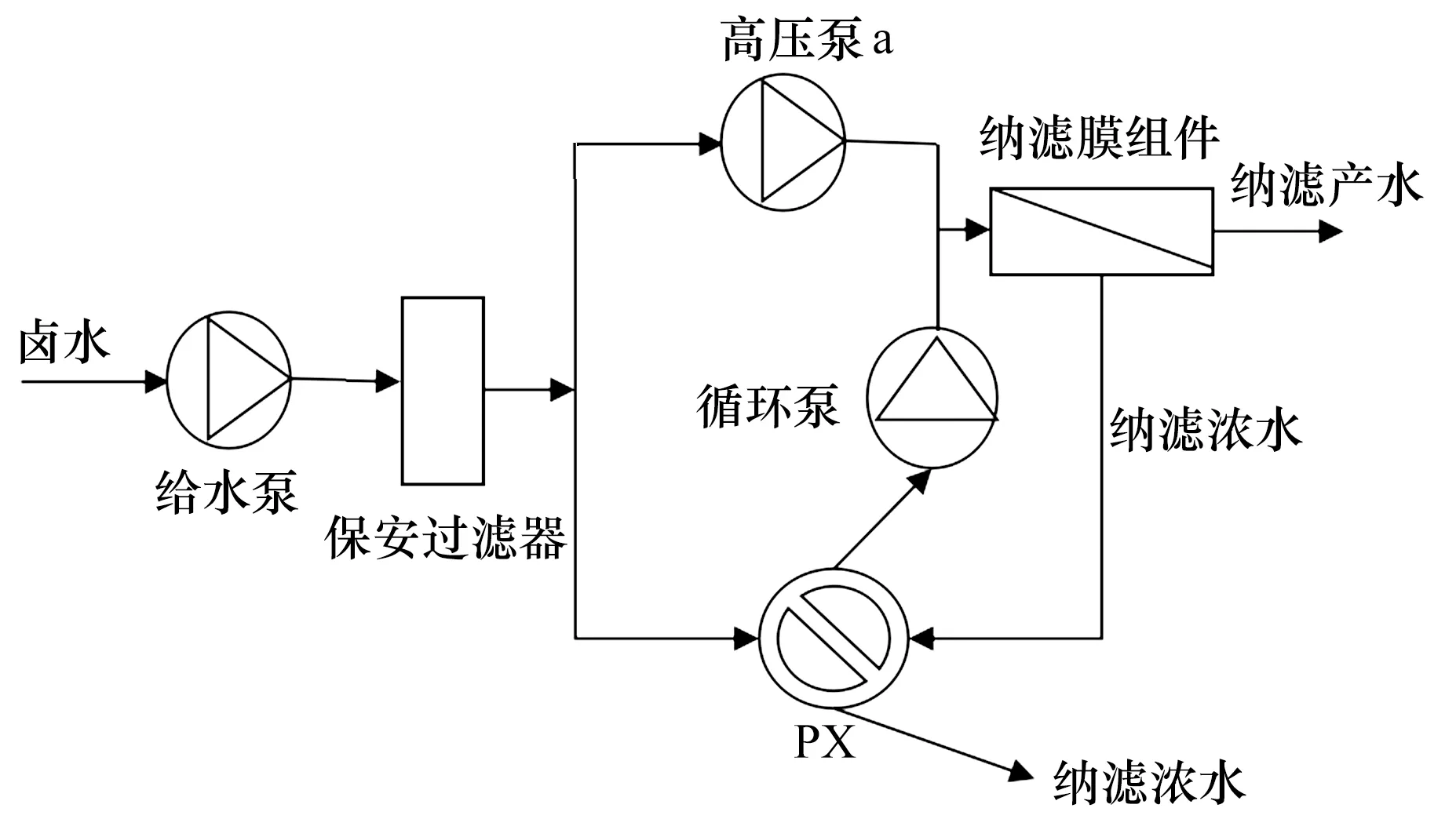

图3 有PX工艺

图4 PX在NF系统的典型水流过程图

超滤后卤水经给水泵升压后进入保安过滤器后分成两部分,一部分直接进入高压泵,进入纳滤膜组件,其纳滤膜进膜压力要达到2.5~3.8 MPa,纳滤浓水压力高达2.3~3.6 MPa。另一部分超滤后卤水进入PX直接与高压浓盐水传递压力,经能量回收装置提升压力的卤水,压力尚低于纳滤膜所须的进水压力,再经循环泵升压后进入纳滤膜组件。

以图4表示PX在NF系统流动路径。卤水纳滤膜排出的浓盐水(G)流过PX,以90%以上的效率把压力直接传递给流入的原始卤水的一部分。这一加压的卤水流(D)与NF膜排出流体的流量和压力均接近。当这一加压卤水流通过循环泵时,其压力提高,用以克服PX、纳滤膜和相关管道的摩擦压降,驱动高压流(G和D)流过PX。加压的卤水与流经高压泵的卤水汇合为纳滤系统进水流。

在图4所示的系统中,需要循环泵对来自PX的卤水加压,然后,再与纳滤膜的高压给水混合。加压用于补偿纳滤膜、PX及相连管路的摩擦压降。由于循环泵控制着通过PX的高压流量,所以,循环泵的流量和压力必须通过变频驱动控制。

卤水纳滤系统中压力能量回收器PX的运行和控制可以理解为两个平行的管路:一个是高压水,另一个是在反方向流动的低压水。转子以一定体积的浓盐水交换等体积的卤水。参看图4:高压水在纳滤膜、PX、循环泵,再回到纳滤膜(F→G→D→E)的回路中流动,其流量由循环泵控制。低压水从卤水给水泵,流过PX到系统的排水(A→B→H),其流量由卤水给水泵和从PX(H)排盐水的控制阀进行控制。由于高压和低压流动是彼此独立的,所以,NF-PX设备必须设计成能监测和控制这两个水流的流量。

对于卤水供水的流量和压力控制必须加以考虑。如上所述,在PX排盐水管路上的控制阀控制流过PX的低压水流。这一阀门设定后,供给卤水压力改变,则通过PX的低压水流相应改变。只要不超过PX的最大容许给水流量,PX 会自动调节适应小的压力和流量变化。但是大的给水压力变化会造成流量峰值,使PX流量过载而损坏。

2.3 纳滤精制卤水中PX压力回收效率计算

某典型工况中,原卤水压力0.53 MPa,一部分直接利用高压泵提压到3.2 MPa进入纳滤系统,通过使用PX压力交换式能量回收装置,使纳滤浓水的排放压力由3.0 MPa降低至0.5 MPa,同时使另一部分原卤水由0.53 MPa提升到2.94 MPa,该部分原卤水再利用增压泵提压到3.2 MPa进入纳滤系统。

回收的能量用于原料卤水的加压,可以提高相同流量卤水的压力,根据压力的提高计算能量的回收利用率如下:

由以上计算可知,本系统中采用的PX能量回收装置与纳滤精制卤水系统耦合运行后的能量回收率高达96.4%,充分验证了PX能量回收装置产品在纳滤系统中运行的可行性及高效性。

2.4 纳滤精制卤水中PX运行注意事项

为了确保PX系统安全运行和长使用寿命,必须遵守一些基本运行规则和注意事项。

1)首先PX的运行不允许超出规定的流量及压力限值运行,超出流量限制极易造成转子“流体穿透”现象,即转子转速与通道内循环交换不匹配,造成高压浓水进入高压进水端,低压进水进入低压浓水端,轻微事故造成纳滤进水压力升高,纳滤产水水质下降,严重可造成系统停机。

2)其次,PX最易出现的故障就是PX转子卡住,造成卡住主要原因如下:

①生物污染,生物滋生能引起转子起动时卡死,在 PX 长期停用期间,为防止生物滋生,必须进行淡水冲洗;

②给水中或浓水中的颗粒,这就要求供给PX的卤水必须过滤到5 μm或更小;

③诸如盐类沉淀物,管路和附件的安装必须能在清洗纳滤膜时,使PX与膜排出水隔离,否则,可能使大于5 μm直径的颗粒进入PX;

④单个转子卡住可造成单个PX的“流体穿透”。

3)其他情况:

PX容器支承(端盖)包括互锁限位装置,必须保持干燥,无腐蚀,否则,会导致PX的机械故障。

在进行管路或其它卤水纳滤系统部件水静压试验时,必须从纳滤系统中卸下PX,不得对PX进行水静压试验。

PX循环泵未运行时,禁止运行高压泵,否则,会导致PX的机械故障。

3 结论及建议

1)通过PX能量回收装置在纳滤精制卤水中实践应用,发现PX在与纳滤精制卤水系统耦合运行后的能量回收率高达96.4%,可使纳滤高压系统装机功率下降39%,节能降耗效果显著,同时充分验证了PX能量回收装置在纳滤精制卤水系统中运行的可行性及高效性。

2)PX作为能量回收的核心设备,其安全稳定运行需要严格控制相关参数,同时需针对卤水的复杂情况,加强对PX装置的维护,避免出现“流体穿透”及转子机械损坏现象。