Inconel 617合金中第二相的析出规律研究

张 凯,师梦杰,郑合凤,王宝顺,刘文庆,李 慧,*

(1.上海大学 微结构重点实验室,上海 200444;2.浙江久立特材科技股份有限公司,浙江 湖州 313028)

Inconel 617合金具有良好的机械性能、高温稳定性、较高的抗蠕变性能和优良的高温耐腐蚀性能,被认为是超超临界发电机组和第四代核反应堆中热部件的候选材料之一[1-4]。该合金在经过热处理后或在服役过程中会形成多种类型的碳化物,如MC、M6C和M23C6。由于其中添加了少量Al和Ti,也会在晶粒内部析出具有L12结构的金属间化合物γ′-Ni3(Al,Ti)相[5-9]。

大量研究证明,Inconel 617合金中析出相的析出长大对其机械性能有重要影响[3,5,7-9]。Guo等[3]对Inconel 617合金在760 ℃下长时间时效的样品进行分析发现,晶界处析出的M23C6和M6C以及晶内析出的γ′相都可有效提高材料的硬度。Wu等[5]对晶内析出的γ′相进行研究,发现长时间时效后的样品硬度变化与γ′相的体积分数和尺寸有关。Tytko等[10]通过TEM观察到γ′相依附于M23C6/γ界面处形核长大的现象,说明两种析出相的析出规律存在关联性。然而,对这两种析出相析出关系的研究较少,且大多数只是对形貌关系进行观察。

目前的大部分研究都主要关注Inconel 617合金中析出相对性能的影响,很少系统研究不同析出相的形貌和结构随时效时间的演化规律[4,11-12]。析出相的强化作用主要受其尺寸和分布的影响,而了解析出相的演化规律对通过调整析出相的尺寸、分布等来提高材料宏观性能的研究十分有必要。因此,本工作拟对Inconel 617合金在700 ℃下时效不同时间后的硬度变化进行研究,并分析M23C6和γ′两种析出相在时效过程中的析出演化规律,希望通过对这两种析出相形貌和结构的分析,深入探究其析出规律的关联性,为进一步提高Inconel 617合金的服役性能提供数据支持。

1 实验

1.1 样品及时效处理

实验所用Inconel 617合金是由浙江久立特材科技股份有限公司提供的热轧管材,其元素组成列于表1。利用线切割机将材料切割成8 mm×10 mm×1 mm的片状样品,去除表面的氧化层后将样品放入箱式电阻炉中,在1 200 ℃下固溶处理30 min,并水淬以保证在时效前样品为固溶态。

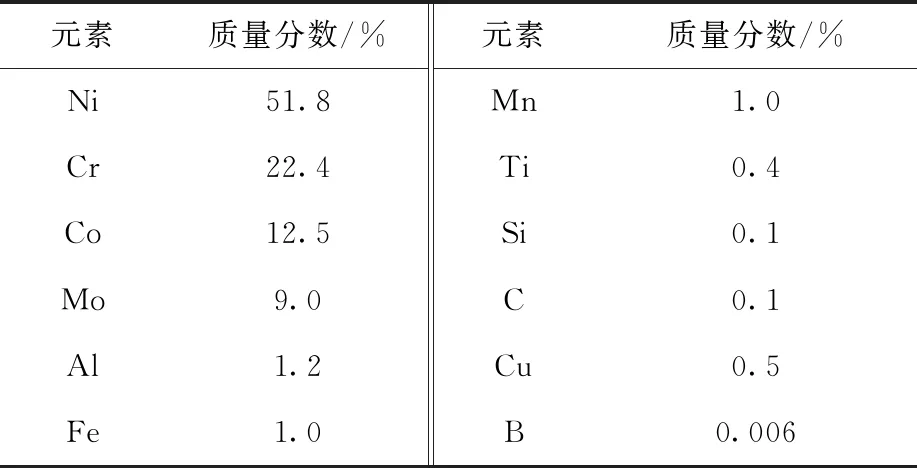

表1 Inconel 617合金的元素组成Table 1 Element composition of Inconel 617 alloy

由于超超临界机组和第四代压水堆核电站中热部件的服役温度在700~1 000 ℃[1-4],依据Inconel 617合金的等温转变曲线(TTT曲线)[5],将固溶处理后的样品在较低温度(700 ℃)下进行5、10、20、40、80、160、320、640、1 000 h的时效处理,这样析出相的演化相对较慢,可获得更多信息。

1.2 样品制备及测试

显微维氏硬度测试:先用砂纸将时效处理后的样品打磨至2000#,然后用40 V的直流电压在V(HClO4)∶V(CH3COOH)=20%∶80%的抛光液中电解抛光10 s至样品表面呈现镜面光亮。对抛光后的样品进行显微维氏硬度测试,测试条件为:加载200 N、保持时间10 s。

SEM观察用样品处理:SEM样品的电解抛光处理与硬度测试样品制备相同。为能明显观察到样品中第二相的形貌,将电解抛光后的样品在相同抛光液中用5 V直流电压电解蚀刻4 s。

TEM用样品处理:先将样品磨至50 μm厚并制成直径3 mm的圆片,然后用V(HClO4)∶V(C2H5OH)=10%∶90%的溶液在-30 ℃和40 V的条件下进行电解双喷。

利用JEOL JSM-7500F冷场扫描电子显微镜和JEOL JEM-2100F透射电子显微镜观察不同时效时间后样品的显微组织结构变化。

2 结果与讨论

Inconel 617合金样品在700 ℃时效不同时间后的硬度曲线如图1所示。由图1可看出,在700 ℃时效160 h之前,样品硬度随时效时间的延长明显增大。在时效160 h时硬度达到峰值,约为306.5 HV,相较于固溶处理样品的硬度211.2 HV提高了45.1%。此后随时效时间的延长,样品硬度缓慢下降,直至时效1 000 h时样品的硬度为295.4 HV,仍远高于固溶态样品。

图1 Inconel 617合金在700 ℃时效不同时间后的显微维氏硬度曲线Fig.1 Micro-Vickers hardness curve of Inconel 617 alloy aged at 700 ℃ for different time

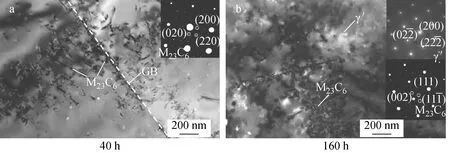

700 ℃时效不同时间后样品的TEM图像示于图2,图中虚线为晶界(GB)。由图2可看出,晶界处与晶粒内部都有析出相产生,通过对选区电子衍射(SAED)花样标定发现,晶界处析出的不规则形状析出相为M23C6碳化物,在晶粒内部观察到的沿〈220〉方向析出的棒状析出相也为M23C6碳化物。此外,基体中大量弥散分布的球状析出相为具有面心立方结构的γ′相。在形变时,基体中分布的M23C6碳化物和γ′相会与位错产生交互作用,阻碍位错的运动,从而提高材料的机械性能,这可从硬度的明显提高[11,13]得到说明。

700 ℃时效10、160、640 h样品的SEM图像示于图3。由图3可见,时效10 h样品的晶粒内部主要为棒状的碳化物,仅有少量细小的γ′相,在晶界上存在不规则的M23C6碳化物,同时发现在晶界周围的棒状碳化物明显多于晶粒内部(图3a、d、g)。时效160 h和640 h后,晶粒内部的碳化物明显减少,但弥散分布着大量的球状γ′相,且γ′相随时效时间的延长逐渐长大(图3b、c、e、f)。晶界上的碳化物并未发生明显变化,但晶界附近碳化物的尺寸和数量相较于时效10 h的样品明显减小,时效640 h后晶粒内部的碳化物几乎消失(图3h、i)。这表明时效时间超过160 h后基体中碳化物阻碍位错运动的作用减弱,此时γ′相的强化效果起主导作用。此外,还观察到细小的γ′相依附在碳化物周围,在其局部放大图中可看出,γ′相主要分布在碳化物两侧(图3e、f、h、i)。时效160 h后,晶粒内部和晶界附近的部分碳化物破碎分解(图3e、h)。时效时间达到640 h时,只有少量聚集的细碎碳化物被观察到,且依附在碳化物周围的γ′相明显减少(图3f、i)。

图2 Inconel 617合金在700 ℃时效不同时间后的TEM图像Fig.2 TEM image of Inconel 617 alloy aged at 700 ℃ for different time

利用Image-pro plus软件对SEM图像中晶粒内部的γ′相的平均直径和体积分数进行统计,结果示于图4a。其中,γ′相体积分数的计算公式为:

(1)

式中:N为单位体积中γ′ 相的个数;R为γ′相的半径[11]。

从图4a可见,随着时效时间的延长,γ′相的直径明显增大,当时效时间达40 h后粗化速率明显减小,其直径随时效时间的延长缓慢增大。γ′相的体积分数开始时随时效时间的延长快速增大,但在时效160 h后变化逐渐趋于平缓,此时γ′相的体积分数为3.56%。这是由于基体中γ′相的形成元素的总量是一定的,γ′相相对稳定,在一定温度下时效足够长时间后,γ′相的体积分数将不会发生明显变化。但在时效后期,为降低界面能,尺寸较小的γ′相逐渐溶解,而尺寸较大的γ′相不断长大,即出现γ′相的Ostwald熟化现象[14]。由于γ′相的熟化作用,其数量逐渐减少,γ′相对位错的钉扎作用减弱,使硬度在时效160 h后有所降低。此外,结合硬度曲线分析发现,γ′相的体积分数在时效160 h后基本稳定,而基体中碳化物基本溶解,此时的硬度仍保持在较高水平,这说明γ′相对材料的强化效果明显优于碳化物,与文献[15-16]报道一致。

a——样品的HRTEM图像;b、c——γ′/γ界面的FFT和IFFT图像;d、e——M23C6/γ界面的FFT和IFFT图像;f、g—M23C6/γ′界面的FFT和IFFT图像图5 700 ℃时效160 h后碳化物和γ′相界面的HRTEM图像Fig.5 HRTEM image of carbide and γ′ phase in sample aged for 160 h at 700 ℃

γ′相直径d的3次方与时效时间变化关系的拟合曲线示于图4b。γ′相的析出长大过程满足d3∝t(t为时间)的关系,即符合Lifshitz-Slyozov-Wagne(LSW)理论[17],说明γ′相的Ostwald熟化过程主要为溶质Al和Ti在基体中的扩散控制机制[18]。通过计算图4b中直线的斜率可确定γ′相的析出长大速率常数k=83.51 nm3/h[19]。

为进一步研究γ′ 相和M23C6碳化物的结构位置关系,利用高分辨率透射电子显微镜(HRTEM)对时效160 h后样品中存在依附关系的2种析出相进行分析,结果示于图5。由图5可看出,γ′相呈扁球形,依附于M23C6碳化物的两侧,且存在γ′相的一侧碳化物向内凹陷(图5a)。分析快速傅里叶变换(FFT)图像发现,γ′相、M23C6碳化物和基体之间都存在共格取向关系(图5b、d和f)。观察不同界面处的快速傅里叶逆变换(IFFT)图像发现,M23C6/γ相之间的界面以平直为主,主要为低指数面,M23C6/γ′ 相之间的界面主要以弯曲为主,而γ/γ′ 相界面处原子排布不存在明显的分界(图5c、e、g)。这是由于γ′相的析出影响了M23C6碳化物向两侧的长大,同时也阻碍了基体中Cr向碳化物的扩散,导致碳化物的粗化受到限制。碳化物周围的γ′ 相不断向碳化物内侧长大,导致γ′相和M23C6碳化物的界面发生弯曲。随着γ′相尺寸和数量的不断增大,碳化物受到两侧γ′相的挤压,便逐渐破碎分解(图3f)。

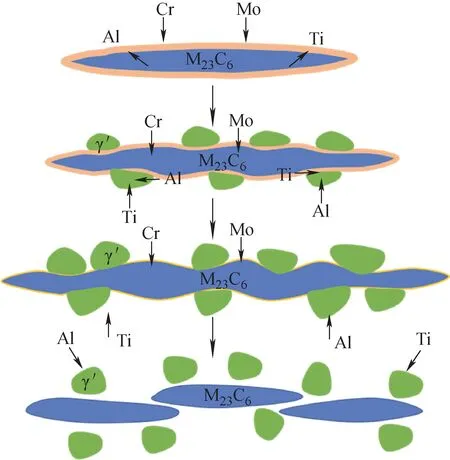

图6 M23C6碳化物与γ′相的析出规律Fig.6 Precipitation law of M23C6 carbide and γ′ phase

综合分析上述结果可得到M23C6碳化物与γ′ 相的析出长大规律,如图6所示,其中黄色区域为Al和Ti的富集区。在时效初期,主要在晶界处析出不规则的M23C6碳化物以及晶粒内部析出棒状的M23C6碳化物,只有少量的球状γ′相在晶粒内部析出。M23C6碳化物的主要元素为Cr和C[4],在其析出长大过程中会消耗基体中的Cr,同时排出其中的Al和Ti,在周围形成贫Cr区和Al与Ti的富集区。有研究[20-21]证明,γ′相的长大形核驱动力与Al和Ti在镍基合金中的扩散激活能接近,说明γ′相析出长大过程主要由Al和Ti的扩散主导。因此,γ′相会优先在碳化物周围的Al和Ti的富集区形核。在γ′相长大过程中会不断消耗碳化物周围的Al和Ti,同时阻碍Cr等元素向碳化物扩散,使存在γ′相一侧的碳化物的粗化受到限制(图5)。而与碳化物接触的γ′相一侧的生长也受到了限制,导致γ′相的形状不规则。随着时效时间的延长,由于基体中γ′ 相较碳化物稳定,γ′相逐渐增多增大,并向碳化物内部生长(图3e、h),棒状碳化物逐渐受到两侧γ′相的破坏而破碎分解。时效后期,M23C6碳化物与γ′相之间发生分离,基体中的析出相以γ′相为主,晶界处的析出相以碳化物为主(图3f、i)。

3 结论

1) Inconel 617合金在700 ℃时效过程中,晶界处会析出不规则的M23C6碳化物,在晶粒内部会析出球状的γ′相和棒状的M23C6碳化物,这些析出相对位错的钉扎作用是导致材料硬度提高的主要原因。

2) γ′相的体积分数与材料的硬度都在时效160 h时达到峰值,此时硬度达306.5 HV,此后由于γ′相的熟化作用使其数量减少,导致γ′相对位错的钉扎作用减弱,硬度有所降低,但仍保持在较高水平。γ′相对材料的强化作用明显优于碳化物。γ′相随时效时间的延长而长大,析出长大规律主要受Ti和Al在基体中扩散的影响。

3) 时效初期,样品中析出大量富Cr的M23C6碳化物,碳化物析出的同时会在周围形成Al和Ti的富集区。γ′ 相倾向在Al和Ti富集的碳化物两侧析出,两种析出相的依附关系限制了第二相形成元素的扩散,导致γ′ 相形状呈不规则,而碳化物向内侧凹陷。随着时效时间的延长,碳化物周围的γ′相的数量增加,并不断向碳化物内部生长,碳化物受到γ′相的破坏而破碎分解。时效后期,碳化物主要存在于晶界处,γ′ 相弥散分布在晶粒内部。