中国散裂中子源靶体研制

魏少红,张锐强,史英丽,陆友莲,王松林,于全芝,纪 全,梁天骄

(1.东莞中子科学中心,广东 东莞 523803;2.中国科学院 高能物理研究所,北京 100049;3.北京安泰中科金属材料有限公司,北京 100094;4.中国科学院 物理研究所,北京 100190)

中子不带电、穿透能力强、具有磁矩,可用它作为探针研究物质的微观结构和运行状态,中子散射技术已广泛地应用到物理、化学、生物、材料、能源等领域[1-3]。近几十年来,散裂中子源装置不断涌现,目前国际上有3大散裂中子源,即英国卢瑟福实验室的散裂中子源(ISIS)、美国橡树岭国家实验室的散裂中子源(SNS)和日本散裂中子源(J-PARC)。我国从2000年开始筹建中国散裂中子源(CSNS)[4],2011年9月破土动工,CSNS一期功率为100 kW,建设内容包括直线加速器、快循环同步加速器、靶站和3台谱仪,于2018年8月通过国家验收,正式投入运行。

靶站是产生中子的装置,整体呈圆柱体结构,高11 m、直径12 m,内部由靶体、慢化器、反射体和氦容器组成,外部由钢和重混凝土屏蔽体包围。靶体位于靶站的中心位置,是CSNS靶站的核心设备,靶体的主要功能是接受质子轰击并产生中子,它由数片钨靶片和靶容器组成,钨靶片依次平行安装在靶容器内,高能质子轰击靶体,通过散裂反应产生中子,同时产生大量热量,需对其进行持续的冷却。同时,高能质子辐照会使靶材料发生严重的辐照损伤[5-6],影响靶体寿命,因此靶体需定期更换。本文结合CSNS靶体的物理设计、工程设计与工程实施,从钨靶片研制、靶体散热设计、遥控维护设计等方面,对关键物理参数及制作工艺进行研究。

1 靶体研制

1.1 钨靶片研制

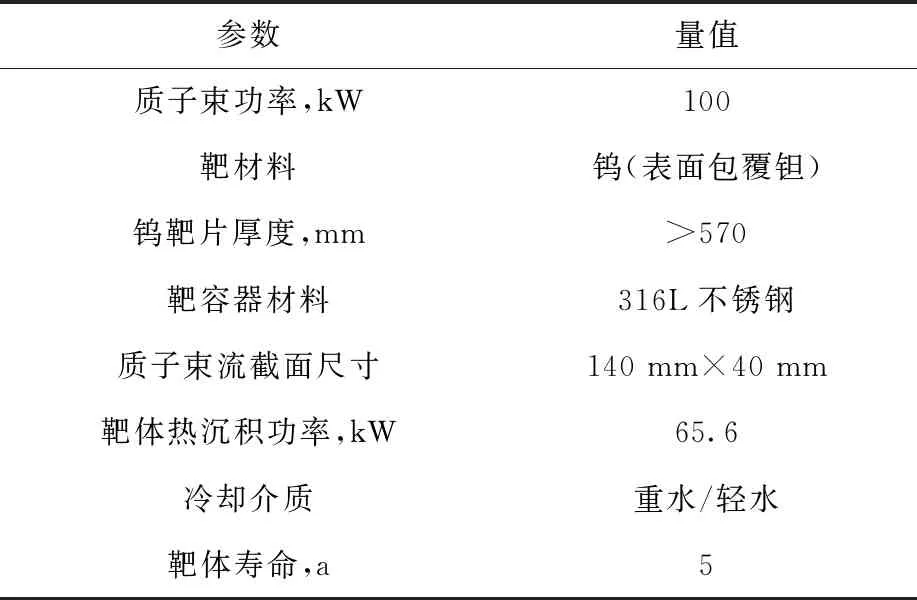

表1列出CSNS靶体的主要设计参数。CSNS采用固体材料作为靶材,重水或轻水为冷却介质。散裂中子源靶材料需具备中子产额高、中子吸收截面小、密度高、导热性好、抗辐照损伤、耐腐蚀等特点,备选材料包括钨、钽、铼、铀、金、铂、铅、铋、汞等。在这些材料中,重金属固体靶有较大的中子产额,较适合几百千瓦以下的散裂靶,如ISIS采用的固体钨片,当质子束流功率上升到兆瓦量级时,对散裂靶进行高效散热显得尤为重要,由于液态靶可通过自身流动解决沉积在靶体中的热量问题,因此,SNS和J-PARC采用液体汞。CSNS的设计功率为100 kW,升级后可达到500 kW,根据中子产生效率,同时综合经济、技术条件等因素,首选钨作为靶材。在强辐照环境下,钨在高压冷却水冲刷下会被严重腐蚀[7],需采取抗腐蚀措施以提高靶的寿命,钽具有很好的耐腐蚀性能,中子学性能与钨相近,也是较好的中子源靶材料[8-9],因此,CSNS采用钨为靶材,钽为包覆层。

表1 CSNS靶体的主要设计参数Table 1 Main designed parameter of CSNS target

为达到钨靶片良好的散热效果,钽层与钨基体需形成冶金结合,为有效降低靶片的衰变热,钽层需在保证耐腐蚀条件下尽量减薄[10]。钨/钽均属于高熔点难熔金属,钨的熔点为3 410 ℃,钽的熔点为2 996 ℃,常规的焊接无法完成钨钽六面焊接,从钨-钽二元相图可知,钨/钽可形成无限固溶体,适合进行扩散焊接,扩散系数D与温度的关系式[11]为:

(1)

其中:D0为扩散常数;R为气体常数;Q为扩散激活能;T为温度。

由式(1)可知,温度越高,扩散系数越大。扩散焊接温度还受连接材料的冶金物理特性等限制,如再结晶温度、中间相化合物的生成等。一般地,扩散焊接温度T≈0.4Tm~0.8Tm,其中Tm为母材金属熔点,异种金属扩散连接时Tm为熔点较低的母材的熔点。

采用包套法结合热等静压扩散焊接工艺,研制出了厚度仅0.3 mm的钽包覆钨靶片。利用钛金属作为包套,在包套内,钨块的六面固定钽片,然后将包套内抽真空后密封,制作好的包套再进行热等静压扩散焊接。该工艺最大的特点是:在热等静压时可同时实现钨/钽和钽/钽的扩散焊接,图1为热等静压时的温度与压力曲线,热等静压温度1 550 ℃,压力150 MPa,保温2 h。

图1 热等静压时的温度和压力曲线Fig.1 Temperature and pressure curves at hot isostatic pressure

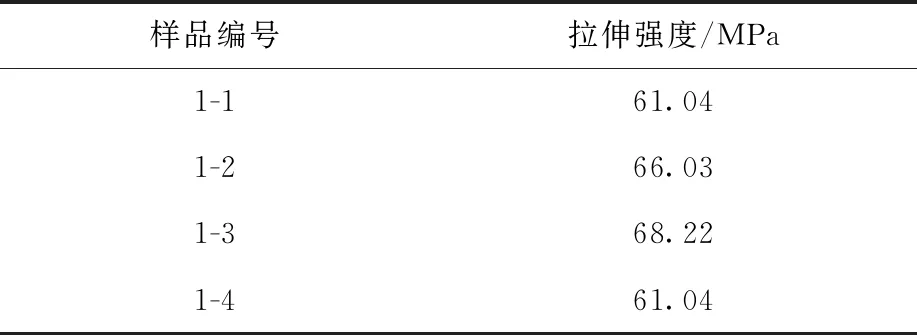

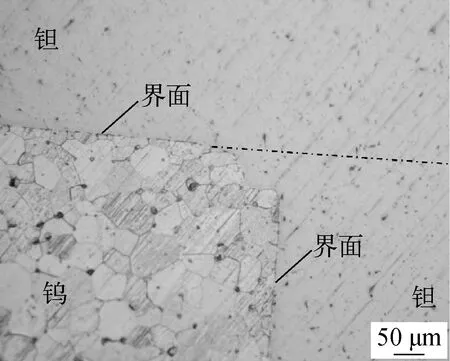

对扩散焊接后的钽包覆钨靶片进行分析,采用GB 5210-85中的拉开法对钽层的结合强度进行测试,测试结果列于表2。测试时所有样品均从黏胶层断开,断开处的平均结合强度为64.07 MPa,因此,钽层与钨基体平均结合强度应大于64.07 MPa。采用热等静压扩散焊接工艺制备钨靶片时,需实现钨/钽、钽/钽同时扩散连接。扩散焊接后钨/钽靶片界面金相照片如图2所示,可看出,界面处未发现明显的孔隙和其他缺陷存在,钨/钽界面结合良好;钽/钽的

表2 钽层结合强度测试结果Table 2 Test result of tantalum bonding tensile strength

搭接界面在图2中虚线处,在金相照片中已看不出明显界面的存在,这是由于钽/钽同种金属间,钽金属原子扩散更加充分,扩散向纵深发展,微孔和界面消失,达到了完全的冶金结合。

图2 钨/钽靶片界面金相照片Fig.2 Metallographic photo of tantalum cladded tungsten target

1.2 靶体散热设计

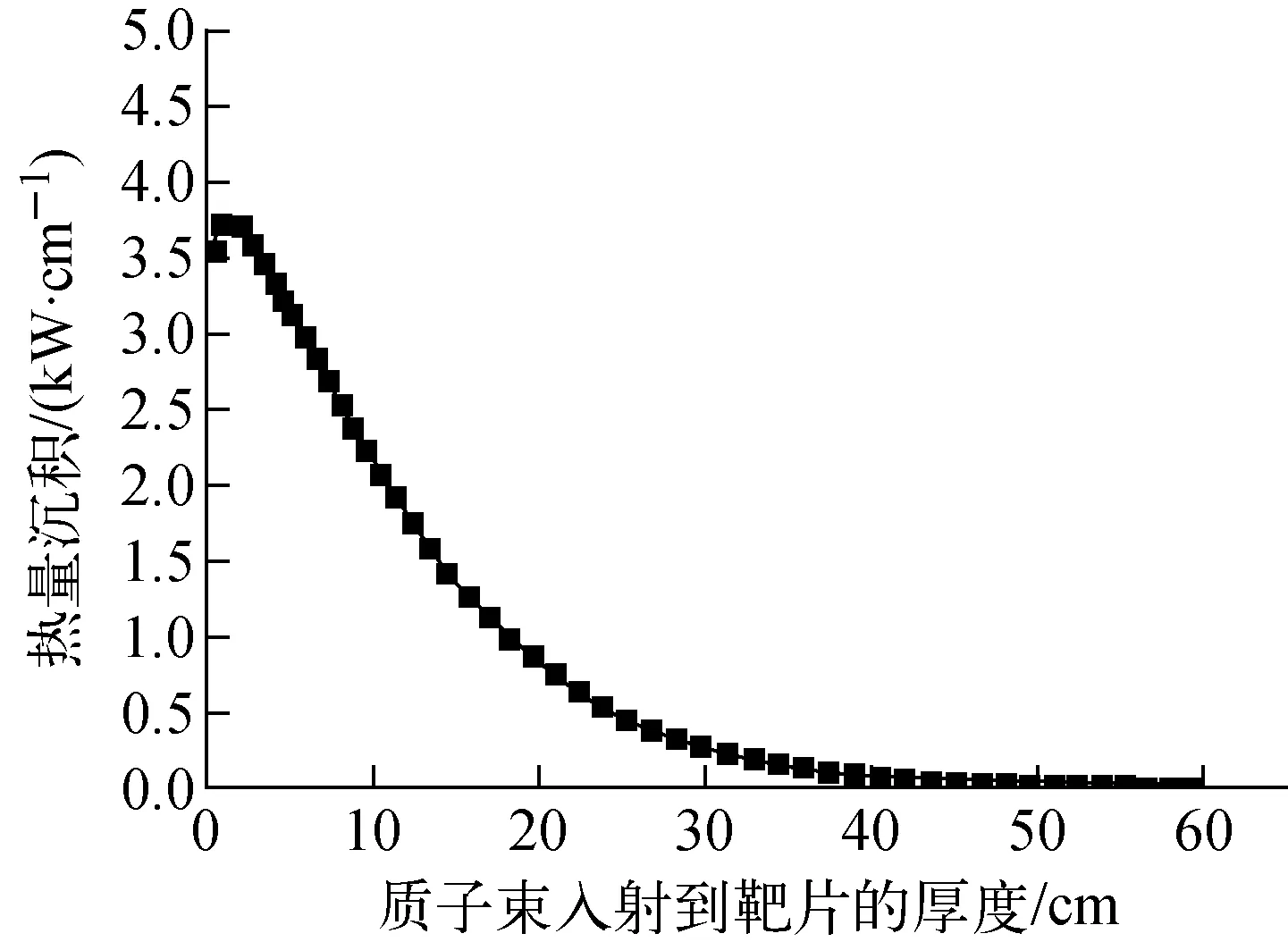

图3 靶体内的热量沉积Fig.3 Heat deposition of target

靶体散热设计的目标是在追求靶体高中子产额的基础上,有效移除靶体产生的热量,确保靶体的安全运行。靶体散热是利用冷却水将靶体产生的热量带走,因此,为保证靶体的高中子产额,需在质子束轰击钨靶片的厚度内,尽量提高钨靶片与冷却水的厚度比。1.6 GeV能量的质子在纯钨中的射程为570 mm,考虑到钨块制造时密度不可能达到理论密度,钨块的总厚度定为650 mm。利用蒙特卡罗软件,对质子打靶进行模拟计算,为了增强靶的安全性,质子打靶功率按照120 kW计算。图3为模拟计算获得的热量沉积结果。对120 kW的质子束流,由于散裂反应,靶体内瞬发的总热量沉积为65.6 kW;靶体内的热量沉积分布表现为沿质子束入射到靶片方向上先增大,后减小;在靶体的前段部分260 mm厚度内,热量沉积占总热量沉积的90%以上,该区域正对应了中子产额较高的区域,因此,靶体前段钨靶片的散热设计是整个靶体散热设计的重点。

CSNS靶体采用扁平结构,钨靶片依次平行放置在单层的靶容器内,这有利于增大靶-慢化器的耦合效率,从而提高中子的利用率。图4为靶体结构示意图,散热设计整体采用一进一出的并行流冷却结构,能有效提高靶体的散热效果。靶容器盖板与靶容器之间采用电子束焊接,形成一密闭容器,冷却水从靶容器后端进口流入,依次经过数条钨靶片之间的冷却流道后,从靶容器后端出口流出。在靶容器及盖板上设计了固定靶片的隔离筋,起到固定靶片的作用,保证靶片之间冷却流道宽度保持不变。

图4 靶体结构示意图Fig.4 Schematic diagram of target structure

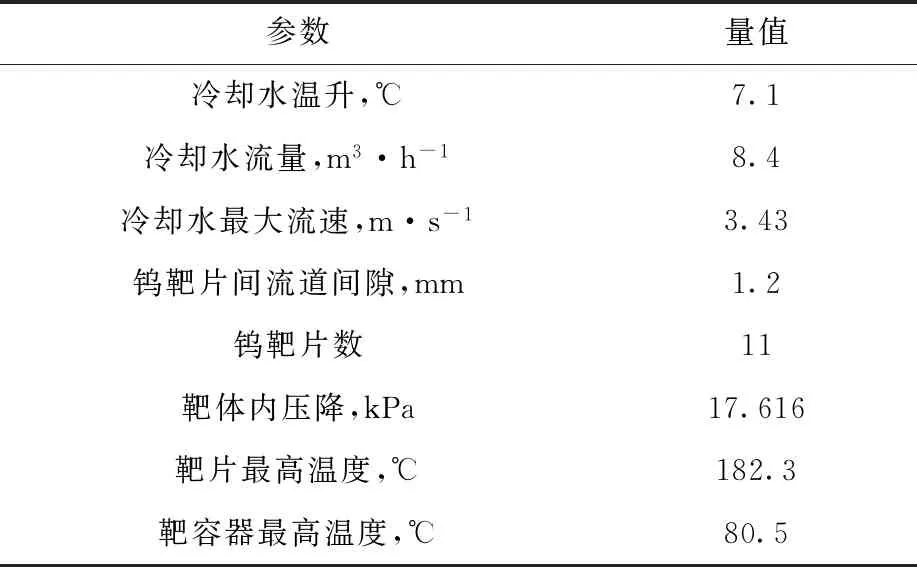

利用CFD软件对靶体进行散热计算,计算输入条件为:冷却介质为轻水,冷却水入口温度为30 ℃,流体压力为0.4 MPa,根据以上设计原则通过反复的迭代计算[12],确定了靶体散热设计的主要参数(表3)。

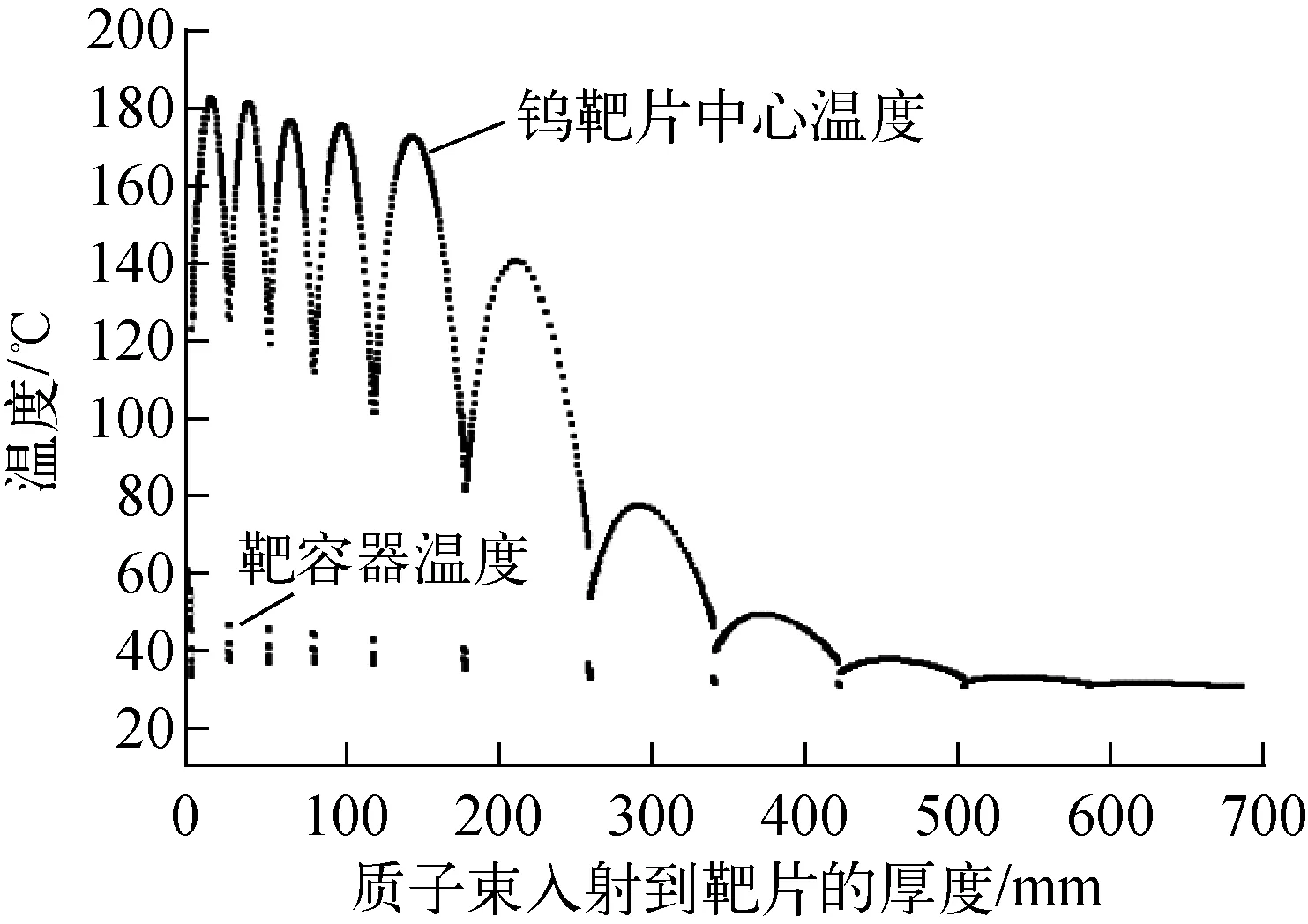

由表3可知,靶片共分为11片,优化后的靶片间冷却水流道间隙为1.2 mm,则靶体内冷却水厚度共13.2 mm,远小于同类装置ISIS冷却水总厚度48 mm[13],保证了靶体的高中子产额。在质子束流满功率100 kW运行、冷却水压为0.4 MPa、总流量为8.4 m3/h时,靶片最高温度为182.3 ℃,靶容器最高温度为80.5 ℃,冷却水温升为7.1 ℃。通过靶体的散热设计,得到沿质子束方向上靶体中心各位置的温度分布,如图5所示。由图5可知,前5片靶片中心最高温度接近,在170~185 ℃之间,最高温度位于第1片靶片中心,达到182.3 ℃,自第6片靶后,由于能量沉积逐渐减小,靶片温度逐渐降低,第11片靶的温度降至32 ℃。散热设计表明,采用1.2 mm宽度的流道间隙、冷却水压0.4 MPa、冷却水流量8.4 m3/h、将靶体分成11片厚度不同的靶片时,能满足靶体的正常运行要求。

表3 靶体散热设计计算结果Table 3 Calculation result of target cooling design

图5 靶体中心各位置的温度分布Fig.5 Temperature distribution at each position of target center

1.3 遥控维护设计

经高能质子轰击后,钽包覆钨靶片与不锈钢靶容器均会发生辐照效应,影响靶体的运行寿命,根据国外的辐照实验数据及CSNS计算结果,100 kW功率下靶体的寿命约为5 a[14],因此靶体需定期更换。由于被质子束轰击后的靶体具有强放射性,不能进行常规的更换操作,需通过靶体拖车,将靶体运载至热室,操作人员利用热室内配备的动力机械手、主从机械手、电动工具、摄像头、专用吊具等,在热室外透过铅玻璃窗对靶体进行遥控维护或更换。

靶体的遥控维护设计以操作步骤少、动作简易、安全可靠为原则,通过局部的结构设计,满足遥控更换要求。CSNS靶体采用双斜面+V形定位结合端面密封形式,使得靶体在自动精准定位的同时,实现与靶体拖车支撑座之间的密封;冷却水管采用暗管布置,降低了管线对接时的繁琐操作难度[15];通过调节靶体重心,实现靶体在放置和起吊过程中平稳吊装。研制的靶体拆卸仅需两个步骤:1) 利用电动扳手松开紧固螺栓;2) 利用专用吊具吊起靶体。

利用激光跟踪仪对靶体位置进行实测,测量结果显示,靶体的定位精度在x、y、z3个方向均小于0.2 mm,重复定位精度小于0.05 mm。利用氦检漏仪对靶体与靶体拖车水密封接头进行氦检漏,漏率为3.4×10-8Pa·m3·s-1,满足工程设计要求。经现场实际操作,证明靶体的遥控维护动作简捷、操作简便,为今后靶体的维护与更换提供了技术保障。

2 靶体的安装调试与运行

靶体经过制造、组装、焊接、检测等工艺后,进入CSNS装置区进行现场安装与调试。采用激光跟踪仪对靶体各位置进行标定,确保靶体安装到位后的位置精度。靶体安装完成后进行冷却水密封测试,加压0.6 MPa,保压1 h以上,靶体与拖车之间未发现冷却水渗漏。在无热负载情况下,冷却水连续运行24 h,靶体工作正常。

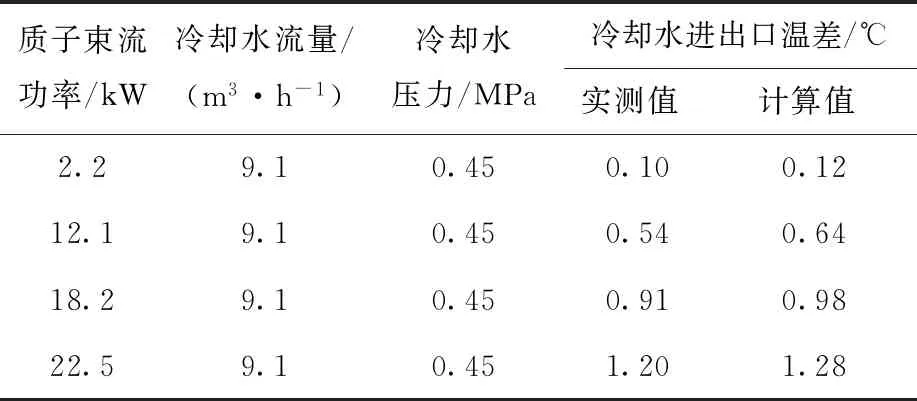

CSNS经过加速器、靶站各系统的联合调试,于2017年8月28日首次打靶,并产生了中子束流。在后续半年多的试运行中,靶体的冷却水温度、压力等各项参数均表现正常,靶体材料也未发现明显的辐照损伤。表4列出在不同质子束流功率下,靶体的冷却水运行参数,可看出,在质子束流功率为2.2 kW时,冷却水进出口温差为0.10 ℃,随质子束流功率的不断增大,靶体冷却水进出口温差不断增大,且随质子束流功率增大呈线性变化,在22.5 kW时,温差达到1.20 ℃。由表4还可看出,实测冷却水进出口温差比计算值偏小,在质子束流功率为2.2 kW时,冷却水进出口温差实测值比计算值小16.7%,随功率的增大,冷却水进出口温差实测值与计算值越来越接近,功率为22.5 kW时,冷却水进出口温差实测值比计算值小6.3%。实测值比计算值小,这可能是由于实际运行时冷却水流量为9.1 m3/h,比设计值8.4 m3/h略大,增大了冷却效果。

表4 靶体的冷却水试运行参数Table 4 Test running parameter of target cooling water

3 结论

靶体的研制包括钨靶片的研制、散热设计、遥控维护设计等。CSNS靶体选用钨为靶材、钽为包覆层,采用包套法结合热等静压扩散焊工艺制备钽包覆钨靶片,成功在钨块六面包覆厚度0.3 mm钽层;靶体的散热设计利用冷却水散热,采用一进一出的并行流冷却结构,100 kW质子束流功率运行情况下靶体最高温度为182.3 ℃,冷却水温升为7.1 ℃;遥控维护通过局部的结构设计,利用专用的吊具实现了靶体遥控更换,操作简单。经过半年多的试运行,CSNS靶体各参数满足CSNS的要求。