带螺旋槽诱导轮的气蚀性能研究

岳恒茂,张 静,李家文

(1. 北京航空航天大学宇航学院,北京,100083;2. 北京航天动力研究所,北京,100076)

0 引 言

商业航天的迅速发展,液体火箭回收和重复使用,对发动机的可靠性提出了更高要求,在涡轮泵入口处安装诱导轮以改善泵叶片气蚀性能。由于诱导轮入口压力较低,叶片周围易产生气穴,造成流道堵塞、扬程降低,同时形成气蚀,诱发气蚀不稳定现象[1],如气蚀喘振[2]、旋转阻塞[3,4]、旋转气蚀[5~7]和交替叶片气蚀[8]等,冲击叶片产生振动,严重时会损坏叶片和叶轮转轴等部件,降低发动机可靠性,甚至导致火箭发射失败。因此,高性能诱导轮的设计成为液体火箭发动机复杂关键技术之一[9]。

针对诱导轮叶片周围产生的气蚀现象,国内外开 展了大量的研究工作,提出多种有效抑制气蚀现象的方法,其中包括入口安装挡板[10]、改变叶尖间隙[11]、采用环形入口壳体[12]、入口增加喷射流[13]等措施。另外,通过对诱导轮入口处的壳体形状进行改动,改善了诱导轮的气蚀性能。Mitsuru 等[14]研究了阶梯槽对诱导轮性能的影响,发现阶梯槽增大了诱导轮前缘叶尖回流,有效抑制了超同步旋转空化现象的发生;Hiroshi等[15]通过试验手段研究了不同参数的回流限制槽对诱导轮气蚀不稳定现象的影响,结果表明回流限制槽能够抑制空化喘振现象,同时在诱导轮入口处形成稳定环形漩涡,有效稳定气蚀带来的压力脉动;Choi 等[16]通过在诱导轮入口安装J 形槽,发现小流量下旋转回流气蚀得到有效抑制;Noriyuki 等[17]针对不同结构的槽进行了试验研究,发现J 形槽能够抑制非对称空化、旋转空化和空化喘振等现象,从而有效提高诱导轮气蚀性能;唐飞等[18]采用数值仿真方法对阶梯壳体和叶片打孔对诱导轮气蚀性能的影响进行了研究;李欣等[19]研究了螺旋静叶对诱导轮气蚀性能的影响,通过对不同结构的螺旋静叶进行仿真和试验研究,发现螺旋静叶在提高诱导轮扬程的同时改善了其气蚀性能。

本文在总结J 形槽对诱导轮气蚀性能影响后,利用试验和仿真相结合的方法针对J 形槽增加旋度后的螺旋槽对诱导轮的性能影响进行了研究,对比分析了原诱导轮和安装螺旋槽后诱导轮的气蚀性能。

1 物理模型

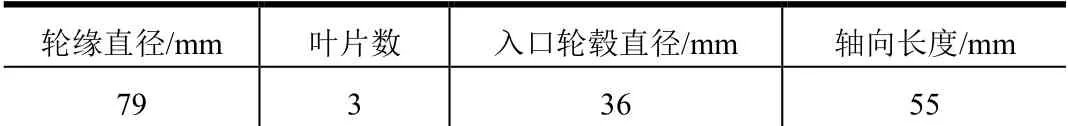

本文研究的入口安装螺旋槽的诱导轮结构如图1所示。诱导轮为变螺距诱导轮,螺旋槽安装在诱导轮入口处,以诱导轮前缘最大直径处为界限,一半处于诱导轮入口,一半伸入诱导轮流道,旋转方向与诱导轮相反。诱导轮设计流量Q=4.54 L/s,扬程H=4.6 m,转速n=4000 r/min。诱导轮和螺旋槽的具体参数如表1、表2 所示。

图1 安装螺旋槽的诱导轮结构示意 Fig.1 Structure of the Inducer with Helical Grooves

表1 诱导轮主要结构参数 Tab.1 Main Parameters of the Inducer

表2 螺旋槽参数 Tab.2 Main Parameters of the Helical Grooves

2 研究方法

2.1 试验方法

为研究螺旋槽对诱导轮气蚀性能的影响,本文采用试验手段对气蚀状态下诱导轮扬程特性和流道内气穴形态进行观测。试验时,利用真空泵调节诱导轮入口压力,使诱导轮逐渐发生气蚀,在诱导轮入口和出口处分别安装压力传感器,测量静态压力,在气蚀状态下,利用可视化装置对诱导轮气穴形态进行拍摄,最后通过流量调节阀来控制流量,分别得到大流量1.17Q、设计流量Q 和小流量0.9Q 工况下诱导轮的气蚀性能曲线。

2.2 仿真方法

螺旋槽流道和诱导轮流道结构复杂,采用非结构网格进行划分,入口流道和出口流道采用结构网格。利用尺寸函数针对叶片吸力面和压力面前缘、叶顶间隙以及螺旋槽等局部进行网格加密处理。

仿真计算时,湍流模型选用标准k-ε 湍流模型,气蚀模型选用基于Rayleigh-Plesset 方程的混合流体模型[20]。选用液态水(20 ℃)作为计算工质,其饱和蒸汽压设置为2339.3 Pa,气泡平均直径为2 µm。入口边界条件设置为压力入口,出口边界为质量流量出口,近壁面采用标准壁面函数进行模拟,壁面采用绝热无滑移的边界条件。

3 结果分析

3.1 设计流量下诱导轮气蚀性能和气穴分布

试验中,控制流量调节阀,保证诱导轮流量稳定在设计流量Q 左右,利用真空泵逐渐降低诱导轮入口压力,测量出入口静压,绘制诱导轮扬程随气蚀余量(Net Positive Suction Head,NPSH)变化的曲线,如图2 所示。

图2 设计流量下加螺旋槽前、后诱导轮气蚀性能曲线 Fig.2 Cavitation Performance of the Inducer with and without Helical Grooves at Design Flow Rate

对比图2 中的气蚀曲线变化趋势发现,设计流量Q工况下,非气蚀状态,螺旋槽对诱导轮的扬程提升不明显,但当NPSH 降低至4.73 m 时,安装螺旋槽后的诱导轮扬程开始得到进一步提升,扬程随NPSH 降低先升高后降低,该过程诱导轮扬程提升最大百分比(即加槽后最大扬程与非气蚀状态原诱导轮扬程之差占原诱导轮扬程的百分比)为5.4%。随NPSH 降低,诱导轮扬程跌落至未气蚀状态扬程90%的点视为断裂工况点,此时的NPSH 值称为临界NPSH。当NPSH 降低至1.17 m 时,原诱导轮扬程开始下降。当NPSH 为0.77 m 时,扬程下降10%,因此原诱导轮临界NPSH 为0.77 m。安装螺旋槽后,诱导轮临界NPSH 为0.63 m,降低了0.14 m,因此设计流量Q 工况下,加槽后原诱导轮的气蚀性能得到改善。

为深入了解气蚀状态下诱导轮扬程降低原因,文中采用可视化装置拍摄了不同NPSH 时,气穴状态及在流道中的分布情况,如图3 所示。

图3 不同NPSH 下原诱导轮气穴状态 Fig.3 Cavitation of the Inducer at Different NPSH

当NPSH=5.40 m 时,原诱导轮叶片吸力面前缘叶尖处开始产生气穴,由于该位置线速度较大,叶片静压较低,导致最先产生气穴。随NPSH 的降低,气穴沿叶片方向逐渐向后缘发展,当NPSH 为2.65 m 时气穴并未阻塞流道,未影响到诱导轮扬程。当NPSH 降低至1.17 m 时,叶片吸力面前缘气穴已发展至下一叶片,下一叶片的压力面也产生气穴,两者共同作用开始堵塞流道,造成诱导轮扬程开始下降。当NPSH 进一步降低至0.77 m 时,叶片吸力面气穴和压力面气穴连成一片,严重堵塞流道喉部,使诱导轮达到断裂工况点,扬程降低10%。当NPSH 继续降低至0.63 m 时,气穴到达叶片中段,堵塞大部分流道,扬程降低16.5%。

安装螺旋槽后,气穴分布如图 4 所示。当NPSH=7.63 m 时,气穴首先出现在螺旋槽后段流道,并在A 侧壁面生长。当NPSH=4.73 m 时,气穴在流道内沿周向朝B 侧壁面发展,此时在叶片吸力面前缘并未产生气穴,而在压力面前缘可观察到初生气穴。当NPSH=2.10 m 时,气穴在螺旋槽后段流道充分发展,并被限制在后段螺旋槽内,此时气穴未沿槽轴向发展。对比气蚀性能曲线可知,该气穴状态改善了诱导轮流道条件,从而能有效地提升诱导轮扬程。当NPSH 降低至1.17 m 时,槽内气穴沿轴向朝螺旋槽前缘发展,同时诱导轮流道内气穴也逐渐向叶片后缘生长。当NPSH 降低至0.63 m 时,气穴在螺旋槽内充分发展,但此时诱导轮扬程降低10%,到达断裂工况点。

图4 不同NPSH 下加槽诱导轮气穴状态示意 Fig.4 Cavitation of the Inducer with Helical Grooves at Different NPSH

当NPSH 较小时,气穴在螺旋槽内充分发展,试验中难以观测诱导轮流道内部气穴变化情况,文中采用仿真结果研究其变化趋势,选取了部分气蚀状态下的气相体积分数分布图做进一步分析,如图5~7所示。图5~7 中的编号1~4 的子图代表NPSH 逐渐降低。螺旋槽与诱导轮交界面处的气相分数分布如图5所示。气穴首先出现在螺旋槽内,由于液体内存在粘滞力,诱导轮流道内旋转工质带动螺旋槽内液体从螺旋槽A侧壁面向B 侧壁面流动,造成A 侧静压较低,产生气穴。随着NPSH 逐渐降低,在螺旋槽内,气穴从A 侧壁面向B 侧发展;气穴起始于螺旋槽后缘,不断向螺旋槽前缘发展。

叶片吸力面气相分数分布如图6 所示。由图6 可知,安装螺旋槽后,气穴起始于叶片吸力面中段,即螺旋槽后缘,并随NPSH 的降低,气穴向叶片前缘和后缘同时发展,最终与轮毂后缘产生的气穴连成一片,从而堵塞流道。

图5 不同NPSH 下交界面处气相体积分数分布 Fig.5 Vapor Volume Fraction on Interfaces at Different NPSH

图6 不同NPSH 下叶片吸力面气相体积分数分布 Fig.6 Vapor Volume Fraction on the Suction Side of a Blade at Different NPSH

距螺旋槽后端面6 mm 处所取的截面如图7 所示。

图7 不同NPSH 下槽后缘径向截面气相体积分数分布 Fig.7 Vapor Volume Fraction on the Plane Near the Rear of Grooves at Different NPSH

由图7 可知,在螺旋槽后缘,随NPSH 降低,气穴从螺旋槽内逐渐向轮毂方向发展,最终在较小NPSH值下,该气穴与轮毂处气穴连结,从而堵塞流道,降低诱导轮扬程。

3.2 不同流量工况下诱导轮气蚀性能

为研究大、小流量工况对诱导轮气蚀性能的影响,试验中分别选择大流量1.17Q 工况和小流量0.9Q 工况进行气蚀试验,结果如图8 所示。

图8 不同工况下加槽前后诱导轮气蚀性能曲线 Fig.8 Cavitation Performance of the Inducer with and without Helical Grooves in Different Flow Rates

由图8 可知,安装螺旋槽后,大流量1.17Q 和小流量0.9Q 工况下,诱导轮气蚀性能均得到改善,临界NPSH 分别降低了0.38 m 和0.09 m。大流量下诱导轮扬程提升最大百分比为16.2%,小流量下加槽后诱导轮扬程有所降低,如表3、表4 所示。

表3 安装螺旋槽后原诱导轮扬程提升最大百分比 Tab.3 Maximum Percent of Head Increasing for the Inducer with Helical Grooves

表4 安装螺旋槽前后诱导轮临界NPSH 对比 Tab.4 Comparison of Critical NPSH of the Inducer with and without Helical Grooves

由表3 可知,不同流量下,一定范围内,加槽后诱导轮扬程提升最大百分比随流量的增加而增大;由表4 可知,随流量增加,加槽后诱导轮气蚀性能改善效果逐渐增强。

3.3 回流现象分析和不同流量工况对气穴影响

观察图3a 中发现,气穴与叶片存在一定角度,由于原诱导轮叶片压力面和吸力面存在压力差,试验中,存在一定叶顶间隙,推测叶顶间隙处存在回流现象,通过仿真进行结果验证。图9 为安装螺旋槽前、后诱导轮子午面上流线和轴向速度分布。对于原诱导轮,在叶顶间隙处存在回流涡,验证了回流现象的存在。对比图9b 中加槽后的诱导轮发现,螺旋槽内存在较强回流,并在叶片前形成了较大回流涡。

图9 诱导轮子午面流线和轴向速度分布 Fig.9 Streamline and Axial Velocity on the Meridional Plane

原诱导轮和加槽诱导轮叶顶间隙均存在回流,图10 为不同流量工况下,回流作用对诱导轮和螺旋槽内气穴分布的影响。

图10 NPSH=1.02m 不同流量工况下气穴对比 Fig.10 Comparison of the Cavitation at Different Flow Rates at NPSH=1.02m

对比图10 并综合表4 中不同流量下原诱导轮和加槽后诱导轮的临界NPSH 可知,安装螺旋槽前后的诱导轮均遵循以下规律:随流量减小,诱导轮叶尖和螺旋槽内回流增强,回流使得气穴向诱导轮入口处发展,减轻了诱导轮流道堵塞,从而降低诱导轮临界NPSH,改善了诱导轮气蚀性能。

4 结 论

为研究加螺旋槽后诱导轮内部气穴分布,分析螺旋槽对诱导轮气蚀性能的影响,总结不同流量下诱导轮气蚀发展规律,本文采用试验和仿真相结合的方法对诱导轮进行研究,得出以下结论:

a)安装螺旋槽后,诱导轮内气穴生长位置发生改变, 气穴初生于螺旋槽后缘,并同时向螺旋槽前缘和叶片前后缘发展;一定NPSH 下,气穴改善了诱导轮流道条件,能进一步提升诱导轮扬程。

b)加螺旋槽的诱导轮气蚀性能得到改善,并且随流量增大,螺旋槽对诱导轮气蚀性能的改善效果逐渐增强。

c)螺旋槽内存在很强的回流;安装螺旋槽前后,随流量减小,诱导轮叶顶间隙回流均会增强,可以减轻诱导轮流道堵塞,改善诱导轮气蚀性能。

d)一定范围内,螺旋槽能够改善诱导轮气蚀性能,不同螺旋槽结构及其安装位置对诱导轮气蚀性能的影响可作为下一步研究目标。