航天器舱内设备热布局优化及仿真

王领华,刘 欣,张少华

(中国运载火箭技术研究院,北京,100076)

0 引 言

随着航天器性能日益提升,航天器舱内设备装填密度不断提高,且同一块安装板上设备工作模式多样,热负荷变化范围大,因此航天器舱内设备的热布局状态至关重要,直接影响设备是否超温,继而影响飞行任务的成败。随着技术的发展,在汽车、通讯、逆变器等行业采用热设计技术,成为了产品研发不可缺少的重要部分,因此在电子设备设计的初期应该考虑热设计问题,合理的布局有利于电子设备的正常运行[1]。近年来,电子设备内部的热布局优化越来越得到重视,邓莉、李天明等[2]对埋入式基板的散热问题进行了研究,分析参数不同的元器件相互间的位置关系对温度场分布的影响,提出了采用模糊遗传优化算法获得散热效果最佳的布局方案;阎德劲等[3]基于遗传算法提出了一种电子元件热布局优化算法,实现了对电子元件的热布局优化;王乃龙等[4]针对芯片表面的热分配问题,提出了一种综合考虑集成电路电学性能指标以及热效应影响的布局优化方法,并进行了仿真验证;吴金财等[5]对树脂封装的三维微波组件热布局进行了研究,通过有限元仿真分析,得出了大功率微波芯片在树脂封装中的位置布局原则;朱建等[6]对笔记本电脑的热布局优化进行了研究,采用遗传算法,较好地解决了热阻路径的优化问题;Yogesh Jaluria[7]等基于数值仿真方法对某热控系统设计及优化进行了研究,实现了系统性能提升和所需资源降低的最优设计。

本文针对某航天器舱内安装板上设备的温度控制需求,结合安装板结构特点、设备热耗及工作模式等参数条件,建立了以安装板质量和各设备温度水平为目标函数的有约束条件下的最优化模型,借助有限差分软件Thermal Desktop,并采用沿梯度方向自动寻优方法进行二次开发,通过计算安装板厚度、设备布局位置对设备温度的影响,得到设备最优布局方案,并顺利通过地面试验验证,对航天器舱内设备热布局优化、减小热控系统所需资源、提升航天器整体性能具有重要的借鉴意义。

1 数学物理模型

1.1 问题描述

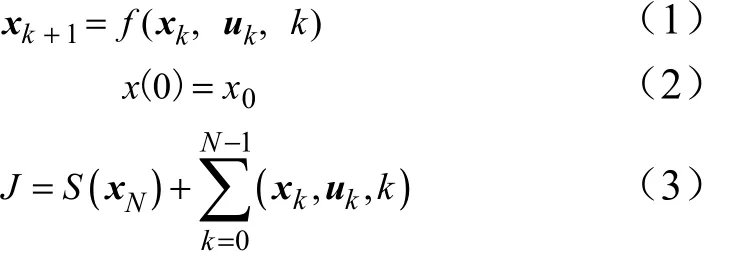

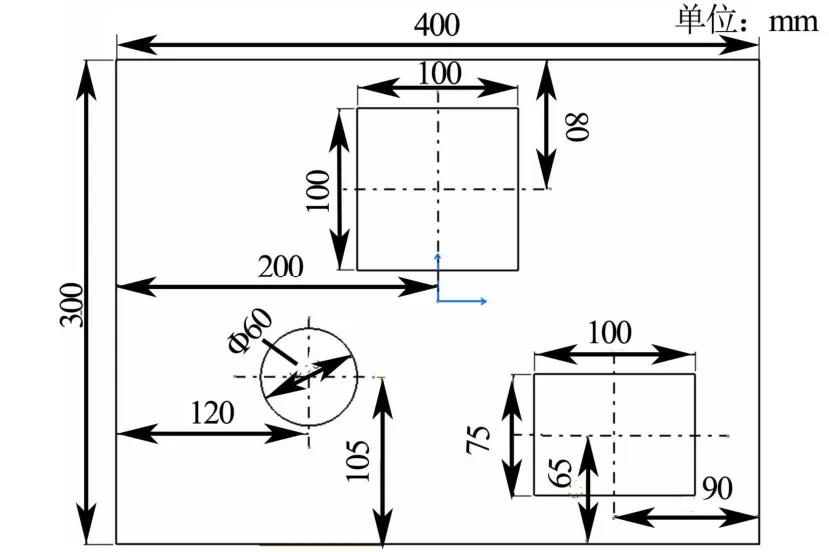

航天器舱内安装板上需要安装3 台设备,设备与安装板之间采用导热连接方式(填充导热硅脂),设备初步布局如图1 所示。安装板采用2A12 材料,长度方向和宽度方向尺寸为400 mm×300 mm,厚度方向尺寸需要根据设备布局和温度进行优化,3 台设备工作温度范围、热耗和外形尺寸见表1。在结构设计中安装板厚度和设备布局位置直接影响每台设备的温度水平,若设计不合理则需要采取额外热控措施确保设备工作在正常温度范围内,将带来重量代价和可靠性问题,因此为控制设备温度范围,降低系统所需的重量资源,需要对如何优化设计安装板厚度和设备布局开展研究。

表1 某安装板上3 台设备参数 Tab.1 Parameters of Three Devices on a Mounting Plate

图1 舱内安装板设备布局示意 Fig.1 Schematic Diagram of the Devices Layout

1.2 传热模型

安装板与航天器结构间采用隔热安装,航天器大部分时间停留在地面,因此安装板及设备构成的系统与外界之间主要换热形式包括:与舱内空气间的对流换热q对流和与航天器舱体间的辐射换热q辐射。舱内空气温度和航天器舱体温度均为30 ℃,内热源主要为3 台设备自身发热Q1、Q2、Q3。设备与安装板间主要存在传导换热和辐射换热两种形式。系统与航天器舱体间换热关系如图2 所示。

根据能量守恒,系统热平衡方程为Q1+Q2+Q3=q对流+q辐射。其中传导、对流和辐射等3 种换热形式计算公式详见文献[8],本文不再赘述。

图2 系统与航天器舱体换热示意 Fig.2 Schematic Diagram of the Heat Exchange Between the System and Spacecraft Cabin

1.3 优化模型

通过优化设备安装板厚度和设备布局,使得设备温度均工作在正常温度范围内。该问题实际上是一个以设备温度为目标,以安装板厚度和设备布局为变量的有约束的优化问题,根据分析本论文拟采用梯度法进行安装板厚度和设备布局优化设计。

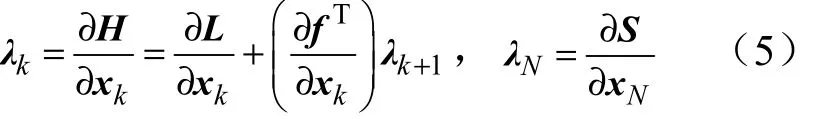

假定安装板厚度和设备布局最小设计步长为0.5 mm,则可采用有约束条件下离散系统最优控制问题的梯度法数学模型,该模型在工程上应用较广[9]。设系统的状态方程、初始条件和性能指标分别为

式中xk为状态向量;uk为输入向量;J 为性能指标。

现在的任务是寻找u0,u1,…,uN-1的最优值使得J 为极小,且满足约束条件要求。主要约束条件包括,以设备中心计算,3 台设备在安装板上的布局沿长度方向的变化范围为[50 mm, 350 mm],沿宽度方向的变化范围为[50 mm, 250 mm];安装板的厚度不小于1 mm;3台设备的温度上限均为50 ℃。

首先建立H 函数

伴随方程及横截条件为

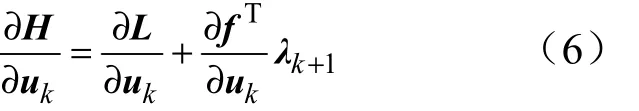

梯度方程是

在求解最优控制时,各优化参数关系及寻优过程分别如图 3 和图 4 所示。

图3 参数优化间关系示意 Fig.3 Interrelationship of Optimization Terms

图4 参数寻优过程示意 Fig. 4 Graphical Example of Optimization in Two Dimensions

2 仿真分析

本文基于有限差分软件Thermal Desktop,并进行二次开发对安装板厚度和设备布局进行优化设计。优化之前安装板及设备布局的原始设计状态为:安装板厚度3 mm,设备布局位置见图 5。采用Thermal Desktop 软件优化设计后安装板厚度为2 mm,设备布局位置见图 6。

图5 安装板及设备布局原始设计方案 Fig.5 Initial Design of the Devices Layout

图6 优化后设计方案 Fig.6 The Optimized Design of the Devices Layout

利用Thermal Desktop 软件对安装板和设备布局的原始设计状态和自动寻优后设计状态分别进行了仿真计算,通过仿真得两种状态条件下安装板和设备温度云图如图7 和图8 所示,设备及安装板温度统计如表2所示。

图7 原始方案安装板和设备温度云图 Fig.7 The Temperature Distribution of the Initial Design

图8 优化后安装板和设备温度云图 Fig.8 The Temperature Distribution of the Optimized Design

表2 优化前后设备及安装板温度对比 Tab.2 The Temperature Comparison of the Devices and Plate

通过仿真分析结果显示,航天器舱内安装板厚度和设备布局优化前后效果明显,优化前安装板质量为0.972 kg,且设备1 温度达到51.0 ℃,超出温度上限1.0 ℃,设备3 温度达到49.1 ℃,距离温度上限仅0.9 ℃,余量较小;优化后安装板质量为0.648 kg,较优化前减重0.324 kg,实现33.3%减重,且设备3 温度最高为46.3 ℃,距离温度上限3.7 ℃,存在一定设计余量。

3 结 论

为了解决某航天器舱内设备安装板质量大、设备布局易引起设备超温的问题,本文选取某航天器舱内安装板及相关设备作为研究对象,开展了安装板厚度和设备布局优化技术研究,采用Thermal Desktop 软件平台,选取有约束条件下离散系统最优控制问题的数学模型,通过软件二次开发,完成了优化设计程序编写,并实现了安装板厚度和设备布局的优化设计。通过利用仿真分析,对比原始设计方案和优化后设计方案,结果表明:

a) 有约束条件下离散系统最优控制问题的数学模型能够较好的满足航天器舱内设备布局优化设计需求[10],确定目标函数和约束条件,实现最优求解;

b) 设备布局对设备温度水平影响较大,通过优化设备布局可有效降低设备温度水平,满足设备正常工作温度要求,优化后可使安装板和设备整体温度下降约6 ℃;

c) 该优化方法对解决飞行舱内设备温度受设备布局影响较大,且出现超温问题,具有很好的借鉴意义,并可进一步推动热控领域对优化设计的探索。