电动增压及复合涡轮发电系统对重型增压柴油机综合性能的影响研究

杨雪春

目前,涡轮增压器被广泛应用于乘用车、轿车,对提高内燃机的排放性、经济性、动力性具有重要意义,但常规涡轮增压器存在稳定工况范围窄、瞬态响应差等问题,限制着涡轮增压器的整机性能[1].针对增压发动机存在的低速转矩不足、瞬态响应差、加速冒烟[2]、部分负荷经济性差和内燃机余热利用率低等问题,国内外学者采用不同方法进行解决,包括叶轮几何优化[3]、电辅助增压技术[4-7]、部分负荷时采用电动增压器[2,8]等.其中,部分负荷时采用电动增压器技术可以在涡轮迟滞阶段增加进气量,并提高压气机叶轮转速,减少迟滞时间,提高加速性能.电动增压技术可以有效改善增压柴油机的加速性能和低速转矩特性,本文联合应用电动增压和涡轮发电技术,构建混合增压系统,并展开一系列的性能试验研究.

关于余热利用,国内外学者提出不同技术方案,例如朗肯循环发电[9]、热电发电机[10]、复合涡轮增压等能量回收技术.这些技术燃油经济性高,可减少燃料消耗和二氧化碳排放,并且具有成本低、体积小、复杂程度低的特点,提高了废气再循环驱动能力,改善了瞬态响应,但额外的排气背压会导致发动机的泵送损失更大,因此在汽车上尚未被广泛应用[11].本文综合国内外关于余热利用技术[12-14]的研究现状,提出混合增压技术,在电动增压系统的基础上,应用余热利用技术回收废气能量.

在混合增压系统中,电动增压系统的电机可在发动机低速时以高转速运行,以快速补气,从而改善废气涡轮增压器低速时的响应迟滞现象,提高柴油机综合性能.同时,由于发动机的热效率低,转化比例大约为30%~40%,为了进一步节约能源,本文在电动增压的基础上,提出采用涡轮发电的技术方案,在发动机原涡轮增压器的下游串联动力涡轮,从而驱动动力涡轮,以此带动发电机发电,把废气能转换为电能并存储在电池中.混合增压系统中,涡轮发电机和电动增压器之间没有机械连接,电动增压器的转速和功率是独立于涡轮发电机的转速和功率,这种灵活性的设计可使涡轮和压气机效率进一步改进,性能更加卓越.

1 电动机与发电机选型

电动增压器应用于频繁起动的工作条件下,为使电动增压器具有更快的瞬态响应速度,选用的高速电机应该具有启动时间短、转动惯量小、转速高、起动扭矩大等特点.目前,市场上应用较为广泛的电机有如异步交流电机、永磁高速交流电机和开关磁阻电机等[15].本方案采用异步交流电动机,它具有体积小和在高速低转矩时运转效率较高的特性,同时具有叶轮转速高但扭矩较低的特点.异步电机具体参数如表1所示.

混合增压系统的涡轮发电机安装在发动机附近,工作环境较为恶劣,且多数情况工作在中低速工况下,这些因素都将影响发电机选型.目前,永磁发电机和励磁发电机应用较为广泛,励磁发电机虽然调速性能较好,技术成熟,但是并不适合在中低速长期运行,同时涡轮发电机需要进行废气能量的二次回收,发电量较少.而永磁发电机中低速发电性能较好,同时考虑到成本、轻量化和应用场合等因素,本方案采用永磁发电机进行废气能量的二次回收.

表1 高速异步交流电机参数

2 试验台架以及试验方案

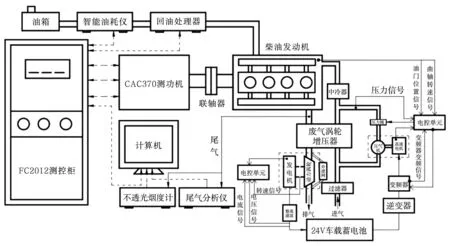

本文采用混合增压系统试验台架结构如图1所示,选用东风康明斯ISDe230-30型六缸、涡轮增压中冷型柴油发动机,辅助设备包括ET2500型智能油耗仪、ET2700型电喷发动机回油处理器、CAC370型交流电力测功机、FC2005型发动机测控系统、FTY-100型不透光烟度计和FGA-4100型汽车尾气分析仪.基于该台架系统进行混合增压柴油机的动力性、燃油经济性与排放性的性能试验,验证混合增压系统的实用性与可靠性.混合增压系统试验台架结构实物如图2所示,涡轮发电机如图3所示.

图1 混合增压系统试验台架结构图

图2 混合增压试验台架结构实物图

图3 涡轮发电机实物图

在该台架上,分别独立进行电动增压试验、涡轮发电试验和两种系统协同工作试验,在电动增压试验中主要分析增压柴油机低速工况的动力性能、排放性能和燃油经济性能.涡轮发电试验中则需保证发动机处于正常工作状态,分析涡轮发电系统在发动机全负荷和部分负荷工况下的发电总功率,同时研究涡轮发电系统对增压柴油机排气背压与发动机总效率的影响.

电动增压系统工作原理:当发动机处于低转速工况时,基于电增压系统-进气压力MAP,采用模糊PID的控制策略,以进气压力为基本控制目标,通过电动增压器实现快速补气的技术方案.即发动机转速低于预设值时,打开压力阀,电控单元实时采集发动机转速、油门踏板位置和发动机进气压力信号,通过实时转速和油门负荷由电增压系统-进气压力MAP得到进气压力期望值,再应用电动增压技术使实测值能在短时间达到期望值,从而缩短涡轮迟滞时间,改善排放特性和动力性.当发动机转速高于预设值时,压力阀关闭,电控单元便发出停机信号,电动增压器便自由停机,原涡轮增压器正常工作.

涡轮发电机工作原理:电控单元实时监测发动机排气背压和涡轮发电机机体温度,当发动机排气背压或涡轮发电机机体温度低于预设值时,废气经过涡轮发电机,将多余能量转换成电能,并通过整流滤波装置,将发电机产生的电能回馈到蓄能单元.反之,当涡轮发电机机体温度高于预设值或排气背压过大时,控制旁通阀打开,废气将不经过涡轮发电机,以防止发动机燃烧质量恶化和涡轮发电机温度过高造成损坏.

3 试验结果与分析

混合增压系统可分为电动增压器和涡轮发电机两部分,本文基于现有交流电力测功系统,设计了电动增压试验、涡轮发电试验和两种系统协同工作的三种试验方案,以研究电动增压器对增压发动机各工况下的功率、扭矩、有效燃油消耗率和排放特性的影响.同时,在柴油机全负荷和部分负荷工况下,研究涡轮发电机在两种试验工况下的发电总效率,最后进行电动增压系统和涡轮发电系统联合试验,探究联合后的混合增压系统对增压柴油机整体性能的影响.通过这些试验验证新设计的混合增压系统的可行性.

3.1 电动增压系统效果分析

电动增压试验将独立进行,主要侧重于低速工况下电动增压器对增压柴油机的性能影响.试验选取两个负荷工况(50%和75%),采用模糊PID的控制策略研究该工况下的发动机动力特性,通过电动增压系统-进气压力MAP选取进气压力期望值,达到提高低速工况下发动机扭矩和缩短涡轮迟滞时间的目的.

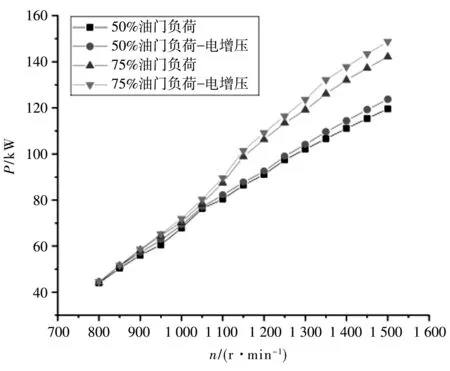

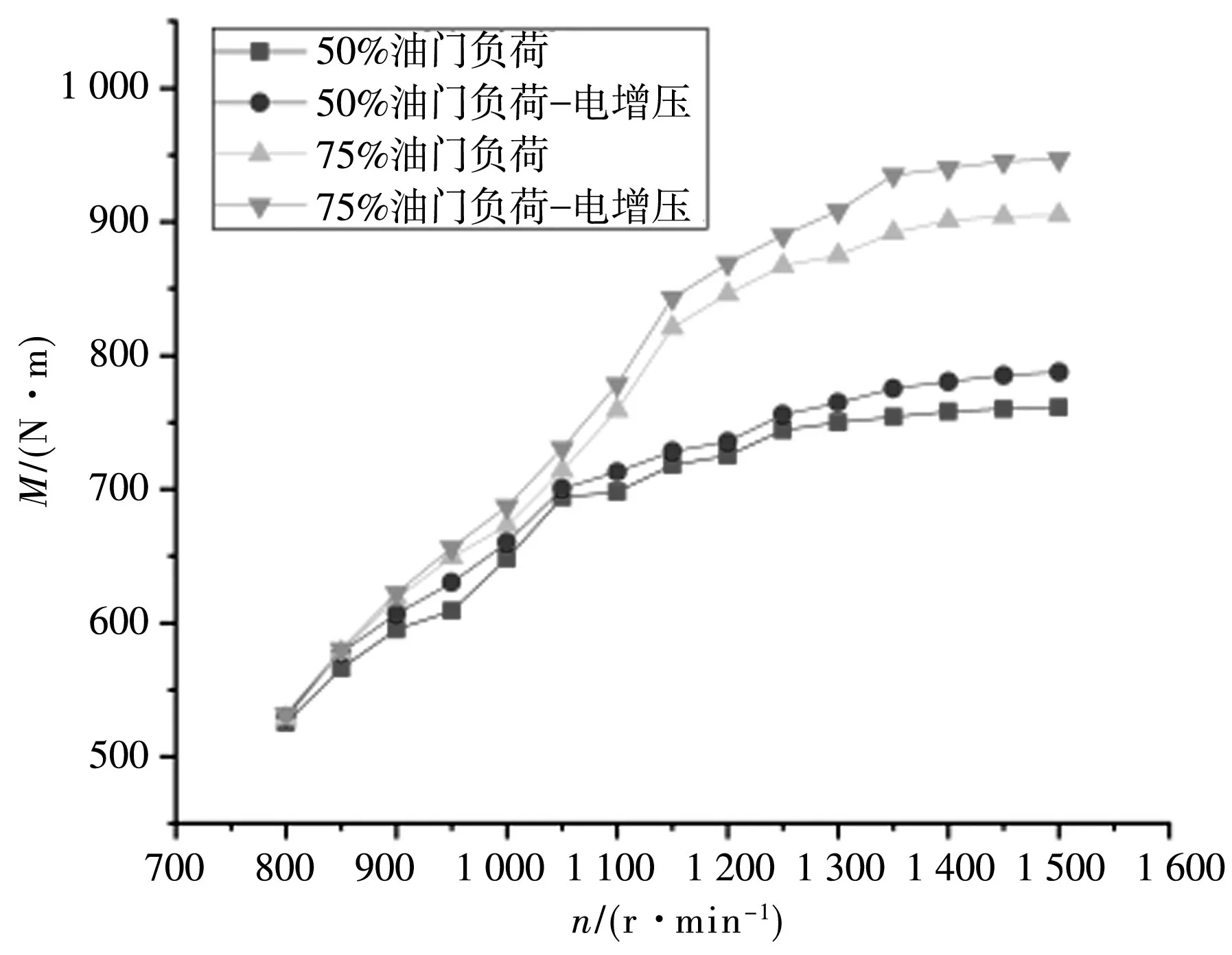

(1)动力性能试验数据对比分析.对于动力性能试验,本文选取油门负荷为50%和75%进行试验,再得出两个工况下的转速特性,如图4和图5所示,图中分别对比原增压器和增加电动增压器后的发动机功率与扭矩变化.当转速低于1 000 r·min-1时,电动增压效果较不明显,随着转速的增加,电动增压发动机动力性明显提高.试验结果表明:在50%负荷下发动机输出功率和扭矩分别最多提升了3.7%和3.5%,在75%负荷工况下,发动机输出功率和扭矩分别最大提升4.9%和4.82%.对比发现,高负荷工况下,动力性的提高更加明显,油门负荷越大,燃油喷射量越多,但此时会出现空气进气量不足,导致燃烧不充分,电动增压器可以快速补充足够多的空气量,使得燃烧更充分,动力性大大提升.

图4 电增压柴油机输出功率对比图

图5 电增压柴油机输出扭矩对比图

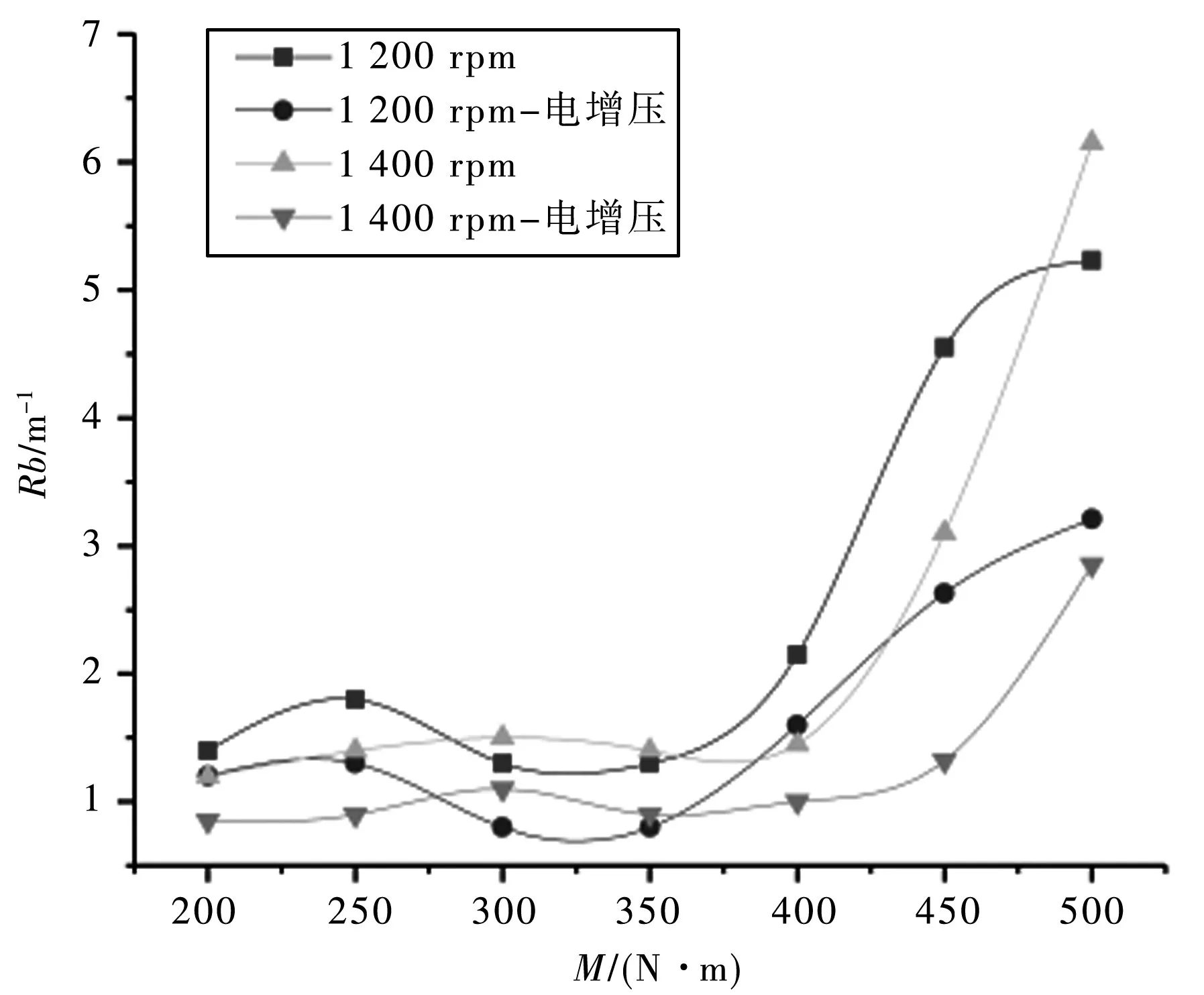

(2)烟度排放试验数据对比分析.图6为原增压器和电动增压后的烟度排放情况对比图,从图中可以看出在柴油机低、中负荷时烟度排放较小,但随着负荷增加,烟度急剧增加.烟度快速上升主要是由于在高负荷情况下,发动机转速较低,达到与高负荷增压转速和增压压力有一定时间滞后,发动机出现燃烧质量下降,导致烟度快速上升.从总体情况来看,电动增压的增压发动机相比无电增压的增压发动机,烟度降低,最大烟度可减少55%.

图6 电增压柴油机烟度对比图

3.2 涡轮发电系统效果分析

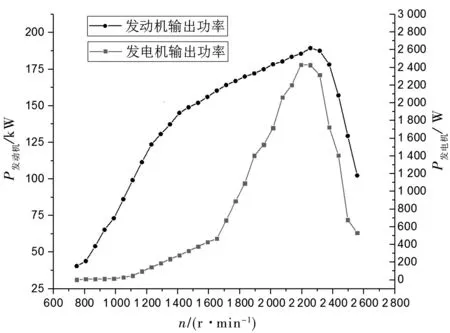

(1)全负荷涡轮发电系统效果分析.发电机输出功率与发动机输出功率对比如图7所示,从图中可以得出,在发动机全负荷工况下,当转速达到2 200 r·min-1左右,发动机输出功率达到最大值,同时涡轮发电机的输出功率也达到最大值,由于涡轮发电机处于原增压器下游,废气量决定了涡轮发电机的输出功率,发动机转速越高,发电机回收到的废气能量越多,且最大可回收电能2.4 kW.但随着发动机转速提高,排气背压逐渐增大,当排气背压超过一定阈值时,会使排气阻力增大,使发动机动力性下降,综合燃油消耗率增加,所以本文在发动机超过设定转速后采用旁通阀的方式,把排气背压减小到适当值,保证发动机的正常工作.

图7 发电机与发动机输出功率对比图

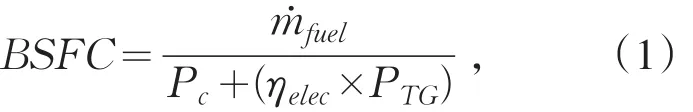

(2)部分负荷涡轮发电系统效果分析.在实际工作过程中,发动机并不是只在单一的工况下运行,本文通过对本型号增压柴油机的正常使用频率进行分析,提取了4个最常用的负荷工况点Pt1(12%负荷,1 000 rpm),Pt2(47%负荷,1 250 rpm),Pt3(61%负荷,1 500 rpm),Pt4(75%负荷,2 200 rpm),用于分析涡轮发电系统的发电功率.

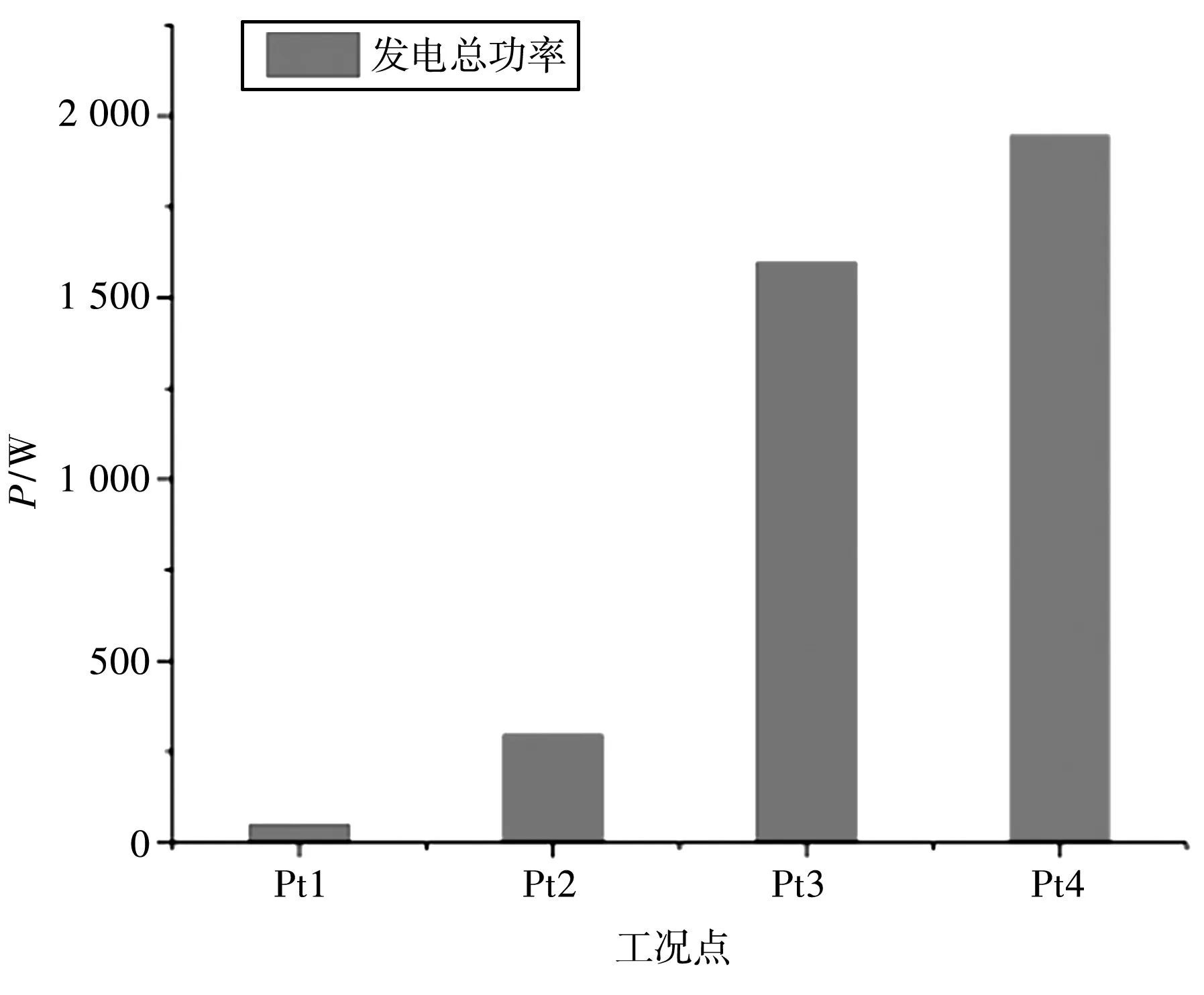

发电机发电功率与工况有关,本文在4个不同试验工况点下,采集系统发电机的输出功率(如图8所示).由图8可以得出在工况点Pt4可以产生最大的发电功率,达到了1.95 kW.在工况点Pt1只产生了50 W的发电功率.在全负荷工况下,油门开度达到最大值,而部分负荷将需要考虑油门开度以及燃油消耗质量,即需要在部分负荷工况下重新计算适用于涡轮发电系统柴油机的燃油消耗率,其计算公式为

其中,ṁfuel为燃油消耗质量,单位为kg;Pc为发动机输出功率,单位为kW;ηelec为发电机功率转换效率,该效率是由于涡轮端至发电机之间的能量损失以及电机的损耗所引起的;PTG为涡轮输出功率,单位为kW.

图8 不同负荷试验工况点的发电功率

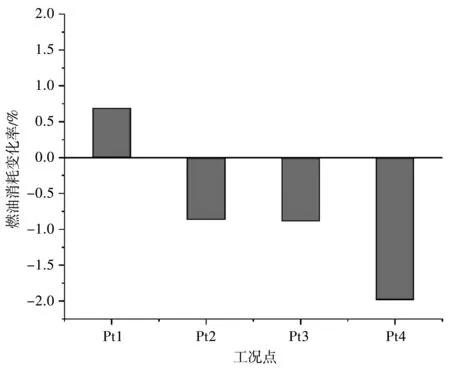

图9为不同负荷工况下的燃油消耗变化情况,从图中可发现,增加涡轮发电机后,在工况点Pt2和Pt3综合燃油消耗率降低了约0.9%,在工况点Pt4燃油消耗率减少接近2%.工况点Pt1负荷较低,废气能量较少,同时涡轮发电系统对增压柴油机的油耗产生影响,造成燃油消耗率的少量上升.

图9 不同负荷试验工况点燃油消耗变化率

3.3 电动增压及涡轮发电混合增压系统效果分析

前文已分别独立进行了电动增压系统和涡轮发电系统的试验,在本小节中进行两个子系统联合试验,探究混合增压系统对柴油机各性能的影响,主要研究对发电机发电功率和发动机总功率的影响.

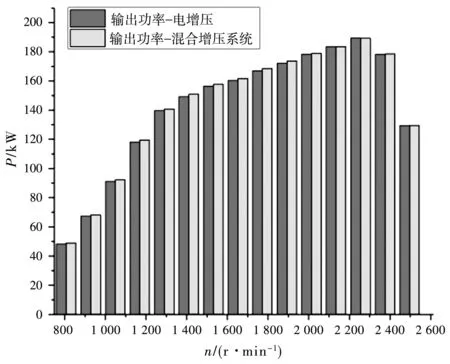

图10为电动增压系统与混合增压系统的发动机输出功率对比图,从图中可以得出,在电动增压系统基础上,增加涡轮发电系统,发动机在中低速工况下的输出功率得到提高,进一步增大了发动机输出扭矩.由于在发动机排气端串联涡轮发电机,增加了发动机排气背压,在低速工况下,排气背压促使发动机燃烧更充分,此时,混合增压系统发动机的输出功率相比于电动增压系统发动机的输出功率有所上升.随着转速的增加,背压导致的损失逐渐增加,混合增压系统与电动增压系统发动机输出功率逐渐持平.同时,在混合增压系统中,当背压达到一定值时,压力阀开启,将涡轮排气端压力维持在适当值,避免发动机排气损失过多.因此,混合增压系统相比于电动增压系统,低速工况下,发动机输出功率有所上升,中高速工况下,两者逐渐持平.

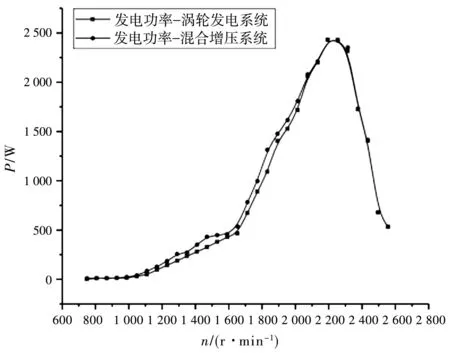

图11为涡轮发电系统与混合增压系统的发电机输出功率对比图,从图中可以得出,在中低速工况下,混合增压系统的发电机相比涡轮发电系统的发电机输出功率有所上升.由于电动增压系统在发动机中低速工况下代替原增压系统进行快速进气,使得发动机燃烧更加充分,发动机的废气能量增加,从而发电机的输出功率增加.因此,混合增压系统中电动增压系统促使发动机燃烧充分,提高发动机输出功率,同时增加废气能量,提高涡轮发电系统回收的能量.

图10 电动增压系统与混合增压系统的发动机输出功率对比图

图11 涡轮发电系统与混合增压系统的发电机输出功率对比图

4 结论

基于交流电力测功系统以及增压柴油机,进行并联电动增压试验、串联涡轮发电试验和两种系统协同工作试验,综合分析这三种方案在动力性、经济性等方面对增压柴油机综合性能的改善.

(1)在电动增压系统试验中,发动机低速工况的性能有明显地提升,其中动力性最大提高了4.9%,在低速高负荷工况下碳烟排放明显减少.

(2)而涡轮发电系统在发动机低、中转速工况进行能量回收,在全负荷工况下,最大可回收电能2.4 kW.同时本文对使用频率较大的4个工况点进行研究,在工况点Pt4下最大发电功率可以达到1.95 kW,同时降低2%的综合燃油消耗率.

(3)最后进行混合增压系统试验,对发动机的输出功率和发电机的发电功率进行研究,结果表明:涡轮发电系统对于混合增压系统发电机的发电功率有所增加,电动增压系统相对于混合增压系统发动机的输出功率也有所提高,而排放性和燃油经济性保持不变.