溶胶-凝胶法制备金刚石/陶瓷结合剂复合烧结体及其性能表征

洪 秋,万 隆,李建伟

(湖南大学 材料科学与工程学院,长沙 410082)

高的加工精度是工业企业迫切追求的目标,因为其可以在航空航天飞行器、精密机械制备、光电等高科技产业中显著提升产品的抗疲劳特性、操作的精准性及使用寿命等[1-4]。然而,高的加工精度一方面需要精密的机床,另一方面则需要加工工件用的高精密磨具[5-6]。陶瓷固结磨具有加工效率高、易修整,且磨削时不易堵塞和烧伤工件等特点,在精密加工领域受到极大关注[7]。目前的高精密陶瓷固结磨具是采用粉体混合法将微米级磨料和结合剂粉末通过搅拌后压制烧结制备,但由于磨料和结合剂的密度相差比较大,混料过程中容易造成富磨料区和富结合剂区,最终导致磨具在加工过程中不能保持良好的自锐性,从而不能产生一致的加工表面[8-9]。因此,此工艺不能完美地胜任高精密磨削加工对精度的要求(加工表面粗糙度Ra在0.02~0.1μm之间的加工称为精密加工)[10-11]。

面对亟待解决的纳米级磨削表面精度难题,本工作通过理论设计,借助溶胶-凝胶工艺改变陶瓷结合剂的加入形式(由固态变为液态)制备了一种组织均一、自锐性优异的金刚石陶瓷结合剂精密磨具。通过X射线衍射和扫描电镜分别探索了金刚石/结合剂复合粉体在烧结后的物相和组织均匀性。通过磨削测试对比分析了溶胶-凝胶工艺和传统粉体混合工艺对磨削精度的影响。本研究为制备高性能精密磨削探索了一条新的途径和为制备一种精密磨具奠定了理论基础。

1 实验

1.1 实验原料

主要实验原料及其生产厂家如下:金刚石微粉(BRM型号,3000目),河南奔瑞液压设备有限公司;硅溶胶(SiO2质量分数为25%),工业级,山东锦圣生物科技有限公司;硝酸铝(Al(NO3)3·9H2O) 及硝酸钠(NaNO3),分析纯,国药集团化学试剂有限公司;硝酸锂(LiNO3),分析纯,天津市福晨化学试剂厂;硝酸锌(Zn(NO3)2·6H2O),分析纯,广东省化学试剂工程技术研究开发中心;硼酸(H3BO3),分析纯,天津市北联精细化学品开发有限公司。

1.2 金刚石/陶瓷结合剂复合粉体的制备

为提高金刚石微粉在混合溶胶液中的分散性,按照参考文献[12]的方法,用KH550型甲苯溶液对金刚石微粉进行表面改性处理,具体操作如下:(1)将金刚石微粉加入0.11g/mL的NaOH溶液当中,90℃恒温搅拌4h,然后洗涤至中性,烘干。(2)取用碱处理后的金刚石微粉置于KH550型甲苯溶液中于93℃恒温4h,反应结束后用丙酮洗涤3~4次,经真空抽滤后干燥至恒重。

采用溶胶-凝胶法制备金刚石/陶瓷结合剂复合粉体。按陶瓷结合剂配方(见表1)计算相应的硝酸盐和硼酸用量,采用硅溶胶、硼酸、硝酸铝、硝酸钠、硝酸锂和硝酸锌来依次引入SiO2,B2O3,Al2O3,Na2O,Li2O和ZnO。将硝酸盐与硼酸溶于适量水中,随后将其溶液与经表面改性后的金刚石微粉加入硅溶胶中进行搅拌,得到金刚石/陶瓷结合剂混合浆料(金刚石微粉与氧化物陶瓷结合剂质量之比为7∶3)。对浆料进行温度诱导凝胶,然后将凝胶坯体进行干燥、煅烧及研磨,得到金刚石/陶瓷结合剂复合粉体。

表1 陶瓷结合剂配方Table 1 Formula of the vitrified bond

作为对比,采用熔融法制备金刚石/陶瓷结合剂复合粉体。根据表1所示的陶瓷结合剂配方称量各种原料,倒入研磨钵进行研磨混合,之后将上述混合粉料倒入刚玉坩埚中,在硅碳棒电炉中于1300℃/2h条件下熔炼成玻璃料,将玻璃料进行水淬、湿磨、干燥、过筛等步骤处理,得到固相陶瓷结合剂粉料。将金刚石微粉与陶瓷结合剂粉体研磨混合,得到金刚石/陶瓷结合剂复合粉体。

1.3 金刚石/陶瓷结合剂复合烧结体的制备

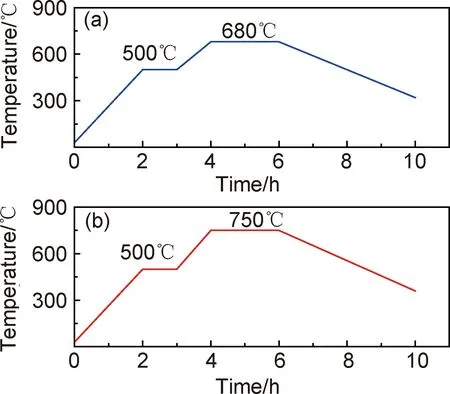

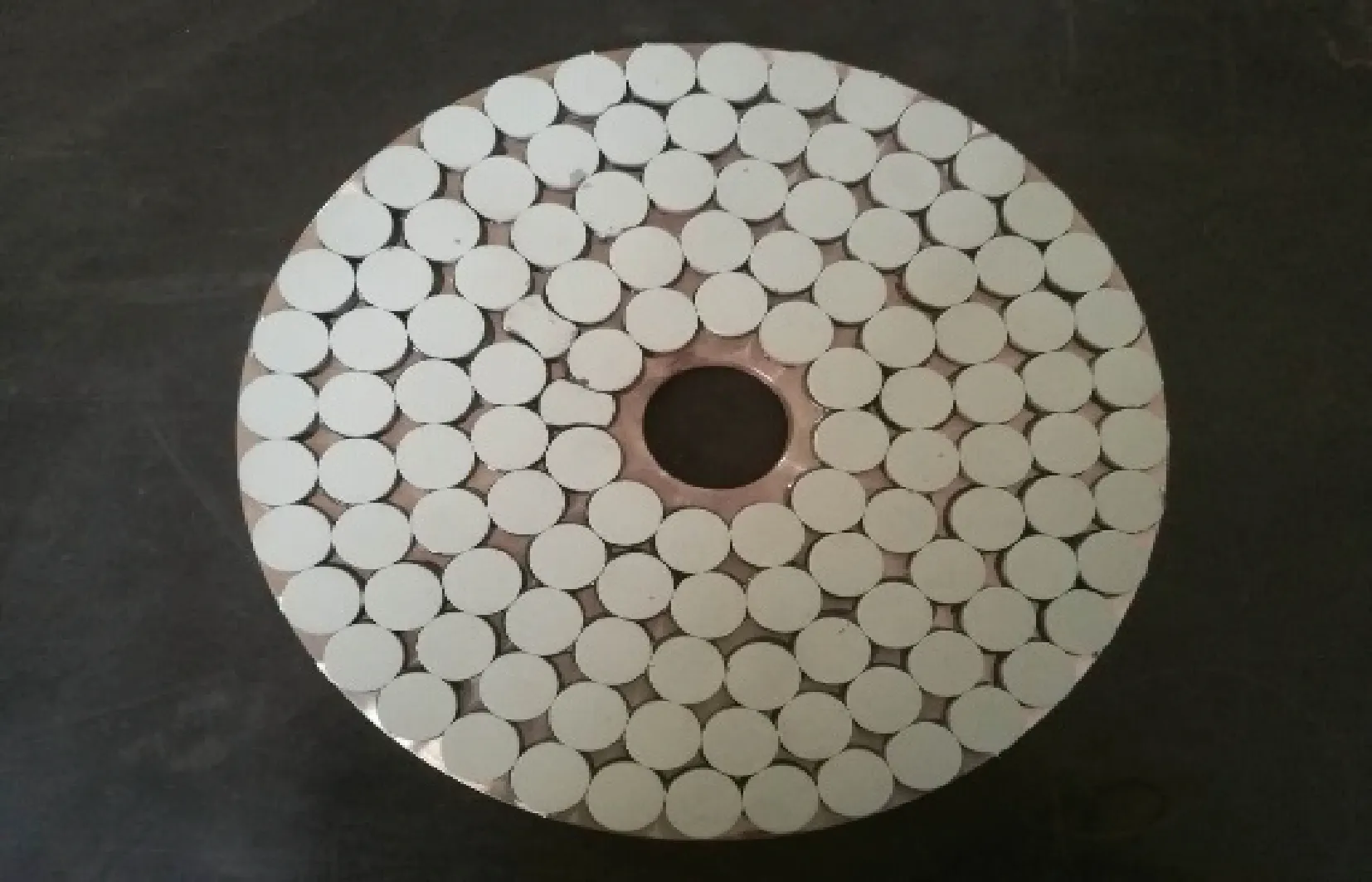

各自称取一定量的由S-G法与熔融法所制备的金刚石/陶瓷结合剂复合粉体,分别加入适量的糊精液,研磨均匀后将混合料倒入模具中,在WE-10A型液压机上冷压成型,成型压力为30MPa;将成型坯体样条干燥后在通氩气的烧结炉中按照图1所示的升温曲线进行烧结,得到金刚石/陶瓷结合剂复合烧结体。采用以上两种方法制备了如图2所示的金刚石/陶瓷结合剂磨削盘。

图1 金刚石/陶瓷结合剂复合体烧结曲线(a)溶胶-凝胶法;(b)熔融法Fig.1 Sintering curves of diamond/vitrified bond composites(a)S-G method;(b)melting method

图2 金刚石/陶瓷结合剂磨削盘Fig.2 Grinding disc of diamond/vitrified bond

1.4 性能测试

采用STA-449C型综合热分析仪对金刚石微粉进行TG-DSC检测,升温速率为10℃/min,测试温度为室温到950℃(空气气氛);采用DDL100型电子万能试验机测定金刚石/陶瓷结合剂复合烧结体试样的抗弯强度,加载速率0.5mm/min,跨距28.5mm,加载载荷9.8N/s,试样尺寸为42mm×5mm×5mm,测定3次取其平均值;采用阿基米德原理测试试样的密度和气孔率,试样尺寸为20mm×8mm×8mm;利用HR-150DT型洛氏硬度计测试试样的硬度,测定12次取其平均值;采用SIEMENS-DK5000型X射线衍射仪对金刚石微粉与试样进行物相分析,Cu靶Kα辐射,扫描步长为0.02°,扫描范围5°~90°;采用QUANTA-200环境扫描电子显微镜观察试样断口的显微形貌。

在相同条件下,用两种金刚石/陶瓷结合剂磨削盘在UNIPOL-1202型精密磨削抛光机上对TC4钛合金进行磨削实验。TC4钛合金工件尺寸为φ80mm×1.5mm,利用强力双面胶将TC4钛合金工件通过贴片形式黏结在不锈钢基体轮盘上,将其安装在磨削抛光机上特定位置。磨削实验相关参数:磨削抛光机转速为20r/min,磨削压力为12N,研磨抛光时间为2min。磨削实验后,采用TR200型手持式粗糙度仪测量工件磨削面的表面粗糙度,测定40次取其平均值;采用HitachiS-4800型环境扫描电子显微镜观察工件磨削面的显微形貌。

2 结果与讨论

2.1 金刚石微粉的表征

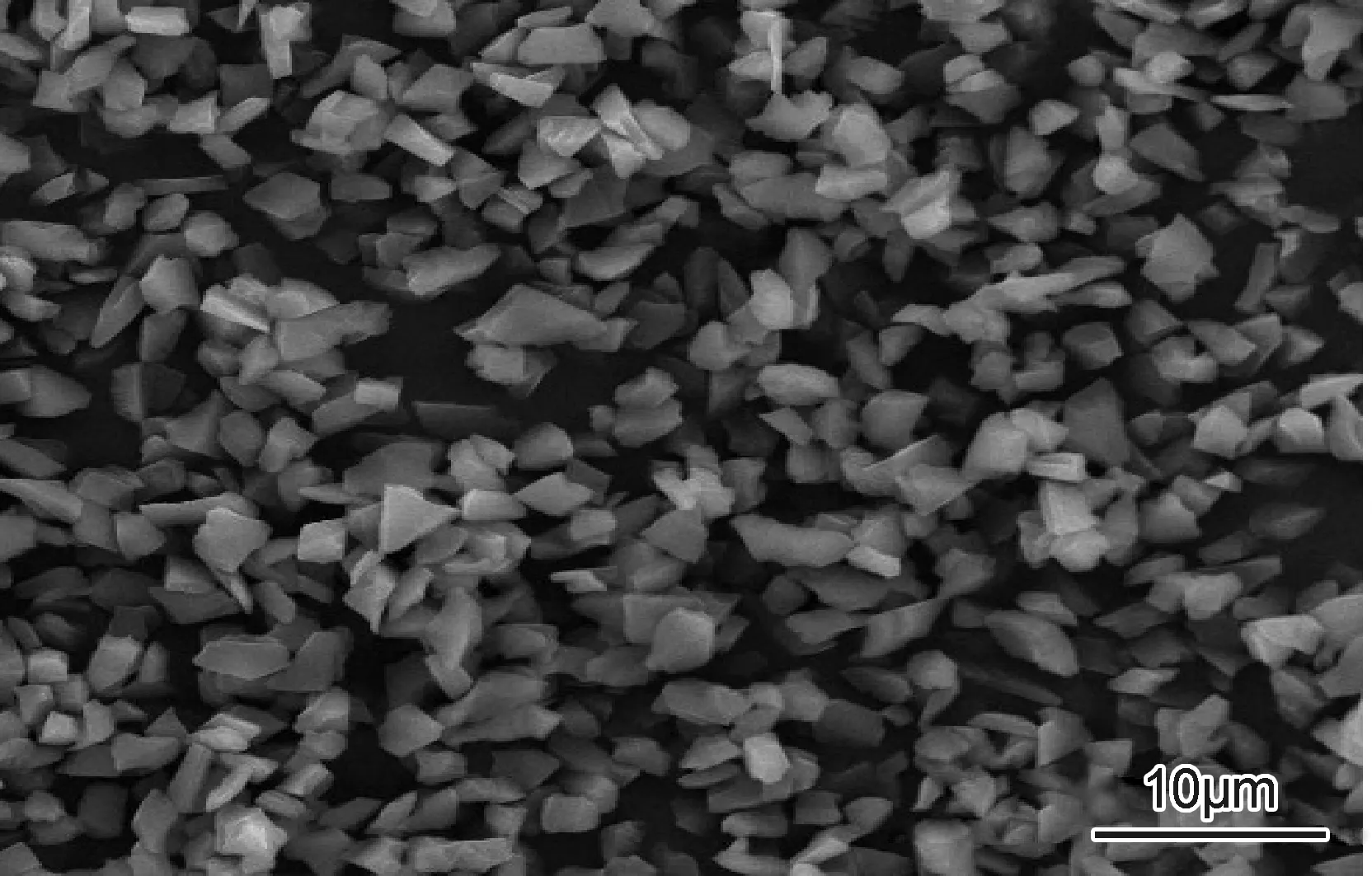

图3为金刚石微粉的SEM图片。由图3可以看出单晶金刚石微粉颗粒晶形较规则呈块状,有着明显的磨削刃,几乎无杂质,粒度大多分布在3~5μm范围内。

图3 金刚石微粉的SEM图Fig.3 SEM image of diamond powder

图4为金刚石微粉的XRD图谱。由图4可知,该金刚石微粉为立方结构的金刚石。对照JCPDF卡片可知,在2θ为43.9°和75.3°处出现的衍射峰,分别对应着金刚石(111)面和(220)面。此外,没有检测出其他物质出现,说明此金刚石微粉纯净无杂质。

图4 金刚石微粉的XRD图谱Fig.4 XRD pattern of diamond powder

图5为金刚石微粉在空气气氛下的TG-DSC曲线。一般人造金刚石微粉在空气中加热只会出现一个放热峰,而无其他相变产生,该放热峰就是金刚石微粉受热后产生石墨化现象与氧化的结果[13]。从图5中DSC曲线可知,在704℃处出现一个放热峰,此为金刚石微粉发生剧烈氧化反应过程。在573℃和812℃处出现的两个拐点,表明金刚石微粉在空气中的起始氧化温度为573℃,终止氧化温度为812℃。这是由于金刚石微粉颗粒尺寸较小,比表面能较大,导致其热稳定性较差。由图5中TG曲线可知,加热到812℃后的金刚石微粉失重率几乎达到了100%,这说明金刚石微粉在加热到高于812℃时的空气中已经完全氧化。在制备金刚石/陶瓷结合剂复合体烧结体的过程中,为了最大限度避免在空气气氛下高温对金刚石微粉的影响,将其置于通氩气的烧结炉中进行烧结。

图5 金刚石微粉在空气中加热到950℃的TG-DSC曲线Fig.5 TG-DSC curves of diamond powder heated to 950℃ in air

2.2 金刚石/陶瓷结合剂复合烧结体的物相分析

图6为S-G法和熔融法所制金刚石/陶瓷结合剂复合烧结体试样的XRD图谱。由图6中S-G法所制试样的XRD图谱可以看出,除了原本存在的金刚石晶相外,衍射背底呈现出弥散状,说明烧结后试样中的陶瓷结合剂物相组成全部呈现玻璃相;而在XRD图谱中没有出现石墨衍射峰,说明在该温度下于氩气气氛中烧结时,初步判定金刚石微粉没有产生石墨化现象。由图6中熔融法所制试样的XRD图谱可以看出,试样中主要有金刚石晶相和LiAlSi3O8晶相,说明陶瓷结合剂物相组成中,除了有少量的LiAlSi3O8晶体析出,大部分呈现玻璃相;同样该试样中的金刚石微粉没有产生石墨化现象。

图6 不同工艺所制金刚石/陶瓷结合剂复合烧结体试样的XRD图谱Fig.6 XRD patterns of diamond/vitrified bond composite sintered prepared by different processes

从两种不同工艺所制备的金刚石/陶瓷结合剂复合烧结体试样的XRD图谱中可以看出,试样中没有出现石墨衍射峰,说明金刚石微粉在相应的烧结工艺条件下没有产生明显的石墨化现象。其原因为:一是样条在通氩气的烧结炉中进行烧结,在此烧结气氛中提高了金刚石微粉的热稳定性(即提高其石墨化温度)。Qiao等[14]研究表明,金刚石微粉在氩气气氛中于1400℃退火处理2h后仍未产生石墨化现象。二是试样在较低温度下烧结,陶瓷结合剂开始出现液相,将金刚石微粉包裹起来,隔绝了金刚石微粉与空气的接触,起到类似于保护气氛的作用,因此在烧结后试样的XRD图谱上没有检测出石墨相。

2.3 金刚石/陶瓷结合剂复合烧结体的断面微观形貌

图7为S-G法和熔融法所制金刚石/陶瓷结合剂复合烧结体试样断口的显微形貌图。从图7可以看到,S-G法所制试样的组织均匀性较好,气孔数量较多,大小较一致且分布均匀,金刚石微粉均匀地分散在陶瓷结合剂当中,没有出现明显的团聚现象;而熔融法所制试样的组织均匀性较差,气孔数量相对较少,大小不一致且分布不均匀,部分金刚石微粉与陶瓷结合剂粉体各自在局部区域出现较明显的富集现象,这样使得陶瓷结合剂无法较好地渗入到金刚石微粉团聚体当中形成良好的结合,从而在结构当中形成了弱相区域。

图7 不同工艺制备的金刚石/陶瓷结合剂复合烧结体断面形貌 (a)溶胶-凝胶法;(b)熔融法Fig.7 Fracture morphologies of diamond/vitrified bond composite sintered prepared by different processes (a)S-G method;(b)melting method

2.4 金刚石/陶瓷结合剂复合烧结体的性能测试

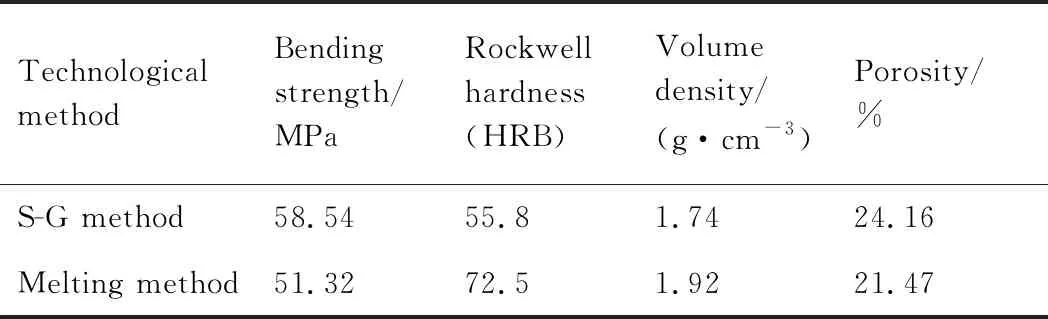

表2为S-G法与熔融法制备的金刚石/陶瓷结合剂复合烧结体的抗弯强度、硬度、密度和气孔率。从表2可知,试样的抗弯强度和气孔率与其显微形貌表现出较好的一致性。采用S-G法所制金刚石/陶瓷结合剂复合烧结体试样的抗弯强度和气孔率均比熔融法的高,前者的抗弯强度比后者高约14%,气孔率高约10%,较高的气孔率有利于磨具在磨削加工过程中起到冷却、容屑和排屑作用。而采用熔融法所制金刚石/陶瓷结合剂复合烧结体试样的洛氏硬度比S-G法的要高,这是由于试样气孔率大小会直接影响到其硬度高低。一般来说,试样的硬度随着气孔率的增加而降低[15-16]。

表2 不同工艺所制备的金刚石/陶瓷结合剂复合烧结体的性能Table 2 Properties of diamond/vitrified bond composite sintered prepared by different processes

2.5 磨削性能

分别采用S-G法与熔融法制备的金刚石/陶瓷结合剂磨削盘对TC4钛合金工件进行研磨抛光,然后依据正态分布与3sigma原理[17]对工件磨削面的表面粗糙度值数据进行处理,最后求取平均值即为工件磨削面的表面粗糙度。工件磨削面的表面粗糙度分别为0.051μm和0.093μm。

从图8可以看出,采用S-G法制备的金刚石/陶瓷结合剂磨削盘加工后的工件磨削面划痕相对较浅,这是由于采用S-G法制备的磨削盘中金刚石微粉分散性较好,气孔分布较均匀,结合剂能够对金刚石微粉进行较完整的包裹,磨削盘组织均匀性较好;在加工过程中能保持良好的自锐性,从而可以产生一致的加工表面,这样可明显降低被磨削工件表面粗糙度。而采用熔融法制备的金刚石/陶瓷结合剂磨削盘加工后的工件磨削面划痕相对较深,且出现的深划痕较多,这是由于熔融法制备的磨削盘组织均匀性较差,金刚石微粉与结合剂在局部区域出现富集现象,结合剂不能够对金刚石微粉进行较完整的包裹,组织均匀性较差,导致磨削盘在磨削工件过程中对各部分区域的材料切削程度不一,从而出现较多的深划痕区域,因而其表面粗糙度较高。

图8 TC4钛合金经金刚石/陶瓷结合剂磨削盘磨削后的表面形貌 (a)溶胶-凝胶法;(b)熔融法Fig.8 Surface morphologies of TC4 titanium alloy grinded by grinding disc of diamond/vitrified bond (a)S-G method;(b)melting method

3 结论

(1)采用溶胶-凝胶(S-G)法制备出的金刚石/陶瓷结合剂复合粉体,经680℃/2h烧结后,金刚石微粉没有发生石墨化现象,复合烧结体的抗弯强度、硬度、密度和气孔率分别为58.54MPa,55.8HRB,1.74g/cm3,24.16%;而采用熔融法制备的金刚石/陶瓷结合剂复合烧结体的抗弯强度、硬度、密度和气孔率分别为51.32MPa,72.5HRB,1.92g/cm3,21.47%。

(2)采用S-G法制备的金刚石/陶瓷结合剂磨削盘对TC4钛合金工件进行磨削加工,被磨工件表面质量高,表面粗糙度为0.051μm,与熔融法制备的磨削盘相比,被磨工件的表面粗糙度降低45.16%。

(3)采用S-G法制备出的金刚石/陶瓷结合剂复合烧结体组织均匀性较好,金刚石微粉分散良好。该工艺方法为制备高性能精密磨削探索了一条新的途径和为制备一种精密磨具奠定了理论基础。