管道压力异常情况监测和诊断分析

李 静,周 力,刘 仪

(中国石化管道储运有限公司宁波输油处,浙江宁波 315000)

我国的管道运输业是与铁路、公路、航空、水运并驾齐驱的五大运输行业之一,主要用于石油、天然气、液化石油气、化工原料等能源输送,具有一次性投资少、运输成本低、安全性高、利于环保等独特优势,逐渐成为现代工业和国民经济的运输命脉之一。

目前,我国相当一部分输油管线已经逐渐步入老龄期,由于腐蚀、意外损坏或第三方施工破坏等原因,管线泄漏事故时有发生,严重影响了正常的生产秩序,造成巨大的经济损失。加之站间距较长、沿线地理环境复杂,盗油犯罪团伙一般在夜间作案,地点隐蔽而且经过伪装掩饰,常规巡线难以发现,致使损失扩大并增加了导致危险性事故的可能性。

中国石化管道储运有限公司新乡输油处所辖中洛线1992年投产,全长286.1 km,设计年输量500×104t,2002年实现了混合原油密闭输送,2008年实现了输油生产远程控制。2006年前后,管道遭打孔盗油现象非常严重,输油生产面临非常严峻的形势。为了能够实时监测到泄漏事故的发生、有效扼制盗油犯罪现象、维护管道的正常运行,新乡输油处联合天津大学共同研发了“中原-洛阳原油管线泄漏监测及定位系统”,并利用现有的科技手段,不断探讨人防、技防措施,历经两次升级改造后,在中洛线得到广泛应用,特别是在2016年的“3·30”“6·24”两起盗油案件中起到了关键作用,有效避免了管道大面积跑油现象发生。

1 负压波法管道泄漏定位原理[1]

管线泄漏监测及定位系统利用负压波原理,即当管道发生泄漏时,泄漏点处由于管道内外的压差,液体迅速流失,管内流体压力突然下降,泄漏点两边的液体由于存在压差而向泄漏点补充,产生的压力波由泄漏处沿管道向上、下游传播,相当于漏点处产生了以一定速度传播的负压波。设置在泄漏点两端的传感器拾取压力波信号,并将采集的压力信号发送到中控室进行分析处理,利用负压波通过上下游测量点的时间差以及负压波在管线中的传播速度,可以确定泄漏位置[1]。

2 中原-洛阳原油管线泄漏监测及定位系统分析与应用

2.1 系统构成

该系统分别安装于中洛线濮阳、滑县、卫辉、新乡、武陟、温县、洛阳的7套子站装置和新乡调度中心装置2个部分。各子站的装置包括油压、油温等变送器、站控计算机、信号调理器、信号采集卡和调制解调器等,不间断采集原油的压力、温度信号,监视管道的运行状况。新乡调度中心包括工控机、调制解调器、调制解调器通讯所需的多串口卡。系统的中心站和子站之间利用现有的微波系统建立了实时通讯网络,各子站工控机将数据实时传输到新乡处调度中心计算机,构成分布式系统。

2.2 系统判断

输油管道泄漏监测系统需要根据采集到的压力信号序列,实时分析压力信号的变化趋势,实时监测管道运行状态。初步判断为事故发生时,发出预报警信号,提示工作人员注意。系统对初步分析发现的故障状况进一步细化分析,确定故障类型。在管道泄漏监测的过程中采用了信号自动分段技术。新乡输油处调度中心计算机综合各站信息判断是否有泄漏发生,并对漏点定位。经多年现场实践证明,该系统反应灵敏、误报率较低,定位误差在500 m左右。

2.3 系统应用

2.3.1泄漏定位

2008年底,中洛线实现了输油生产远程集中控制,为了确保管道安全运行,对泄漏定位系统进行了升级改造,实现了站站定位功能。

正常生产运行中,值班调度根据异常压力波动第一时间分析原因,在排除工艺影响的前提下,第一时间进行泄漏定位,并严格执行三级巡线制度。若管线异常压降在0.01 MPa以上、持续0.5 h不回升,而且相关泵站巡线没有结果,且初步判断为跑油时,应立即向调度长汇报,请示停输巡线,并安排抢修队伍待命;若管线突然压降在0.2 MPa或以上时,值班调度可立即进行全线紧急停输、泄压操作,同时通知相关站队巡线、抢修队伍待命,防止大面积跑油事故发生。

以2009年为例,中洛线全年遭打孔破坏12次,由处调度定位、三天之内在现场找到的有 4次,当时没找到、但有定位记录、后来找到隐蔽阀门的5次,占打孔盗油总次数的75%。

近几年,随着反打工作的高压态势不断升级、泄漏定位技术的逐渐成熟,中洛线遭打孔盗油现象明显减少,但2016年3月24-27日,不法分子在新乡站进站段连续作案,处值班调度及时定位、果断停输,新乡处积极组织巡线、蹲点、拉网式排查,于3月30日现场抓获盗油车一辆;“6·24”案件现场抓获3名盗油分子、2辆车,两起盗油案件的快速破获,避免了更大的经济损失和大面积跑油事故的发生,泄漏定位系统起到了关键性作用。

2.3.2压降分析

中洛线目前是常温、密闭、混输中原油和进口油,正常运行中,因管道清管、调配输比例、来油温度变化、油品切换及设备启停操作等经常引起全线压力波动,同时,也常多次出现不明原因的异常压力波动,而且持续时间不等、没有规律可循。为了摸清压降原因及变化趋势,新乡处成立了异常压降分析小组,本着“一点一分析”的原则,组织生产、管道、安全及各站相关技术人员进行压降图形分析,对调度初期分析、处置措施、后期分析、排查结果等每个环节进行探讨,研究制定相应防范措施。以濮阳为例,中原油田来油温度变化或设备启停操作时,都会对濮阳站进、出泵压力造成很大影响,其中,中原油温度变化对压力造成的影响尤为明显。每次温度变化引起的压降最高可达0.04 MPa,且泄漏定位系统能定出疑似打孔盗油点,从图形上看,跟管道被盗油后的图形非常相似。经多次分析、探讨,并多次与油田沟通,最终都能排除异常。

目前,异常压降分析已经成为新乡输油处调度一项重要日常工作,如何做好压降分析、怎样用最短时间排除管道异常,也是每一名生产管理者面临的问题。新乡输油处通过不断加强管道的日常管理和监控、加强值班调度分析判断能力、完善泄漏定位系统、强化管控措施等,以确保中洛线安全运行。

2.3.3防范措施

因中洛线打孔盗油现象屡禁不止,为了减少盗油事件的发生,新乡输油处坚持企警联防政策,重新修订管道巡护细则及奖惩办法,加大泄漏定位管控力度,本着“宁可错定、不可漏定”的原则,多次调低泄漏定位系统报警点,经过多次验证,最终确定压降0.01 MPa报警最为合理。既做到了防患于未然,又减少了误报率。

日常工作中,新乡输油处调度负责泄漏监控、异常压降定位、数据收集、巡线信息跟踪等,并制定了《处泄漏定位管理办法》及《三级巡检制》。2013年,新乡输油处将泄漏定位数据整合到数字化管道平台,运用GPS巡线系统,结合管道GIS坐标数据,根据事故发生概率评价结果,设定科学合理的巡检路线和计划,实现对巡线人员的实时监督管理,在准确及时定位发现事故点位置的同时,提高了抢维修反应效率。

2.4 异常压力图形分析

2.4.1盗油压力图形

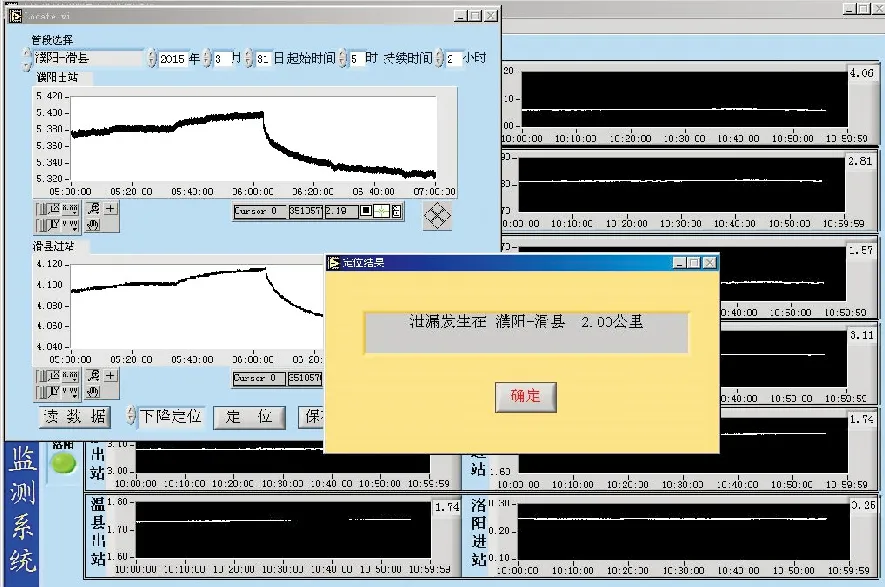

2015年3月31日,中洛线06∶04压力异常下降0.08 MPa,定位在濮阳出站2.00 km处可能发生泄漏(图1),立即组织三级巡线,没有发现异常;因当时类似现象多次发生,且主要压降点集中在濮阳出站段0~3 km,即便利用外管道检测仪器对可疑点进行多次检测也未见异常;新乡输油处组织召开专题会议分析盗油特点、研究解决方案,2015年4月份对濮阳出站0~5 km进行重点开挖验证,5月14日,在中洛线濮阳出站1.1 km处挖出一个盗油阀,引管200 m,无泄漏,全线停输2.1 h对其进行摘除。现场勘察发现,盗油阀和盗油引管均做了防腐处理,一定程度上影响了管道泄漏定位系统及检测仪器的准确判断。

图1 泄漏点确定

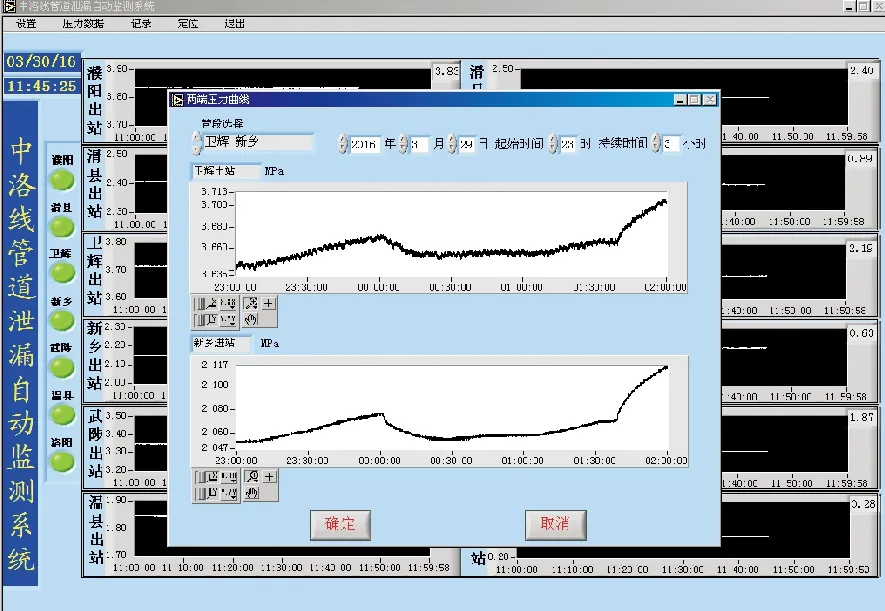

2016年3月30日0∶00-01∶39,卫辉-新乡段管道压力异常下降0.02 MPa,定位在卫辉出站39.81 km,从图形(图2)上分析为典型的盗油曲线,新乡处快速反应、企警联动,现场抓获3名盗油分子、2辆盗油车。

图2 图形分析

2.4.2温度影响压力波动图形

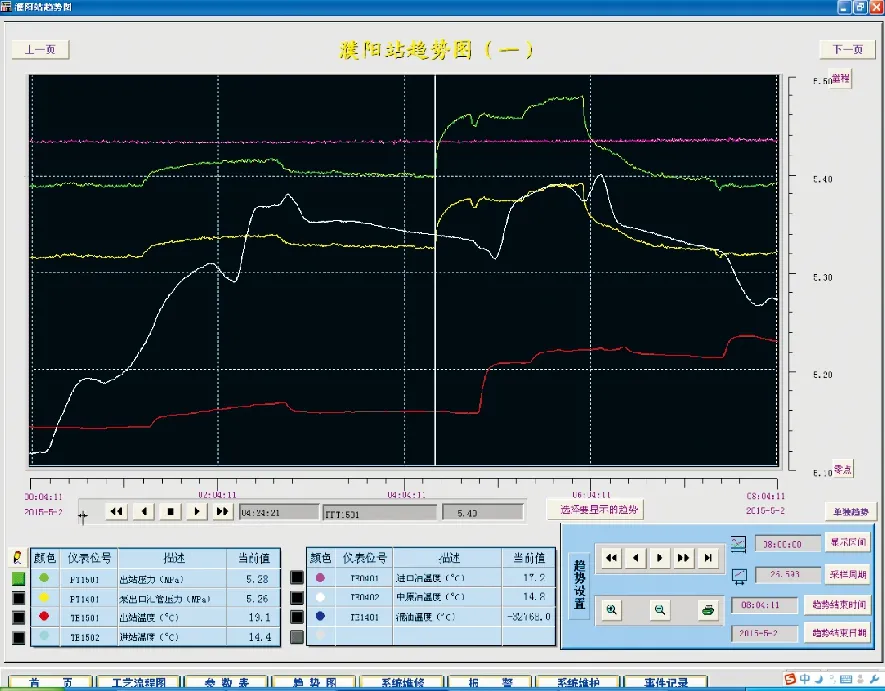

2014年10月份前后,中洛线管道发生压力异常下降比较频繁,主要压降点集中在濮阳出站段。经分析认为,影响中洛线平稳运行的主要因素除了打孔盗油外,还有首站来油参数变化,包括中原油来油温度变化、进口油油品切换操作、中原油和进口油设备启停操作等。这些外界因素会导致濮阳出站压力变化明显,但每次压力变化时,因为温度变化较慢,反映到SCADA系统趋势图(图3)上,就会比压力曲线滞后,一定程度上影响了值班调度初期研判。

2.4.3清管球进站压力波动图形

前些年,中洛线因打孔盗油等外界因素经常频繁停输,因此,在深入研究停输再启动问题的基础上,坚持定期清蜡对中洛线的安全生产具有很重要的实用意义。为提高管输能力、防止初凝事故的发生,中洛线多年坚持定期清蜡措施,即每月1号和15号濮阳至洛阳全程清蜡各一次,并制订了严密的清蜡方案。管线清蜡后各站压力除濮阳外均有不同程度的升高,以新乡站最为明显,清蜡后压力升高约0.3 MPa;全线运行的输油泵电流普遍上升,中洛线输量增长10~20 m3/h左右。

2.4.4出站管线放油压力波动图形

为了排除小流量盗油,在濮阳出站取样口进行放油试验,压降并不是很明显,定位存在很大误差。

2.4.5洛阳倒罐压力波动图形

在正常运行中,洛阳炼厂倒罐引起的压力波动更是不可避免,比如2016年6月13日,炼厂08∶55倒罐造成中洛线温县-洛阳段管道压降0.08 MPa、定位45.03 km(进站0.22 km)可能发生泄漏,压力波动曲线与疑似盗油曲线非常相似。

图3 趋势图

2.5 经验总结

根据上述各种压降情况,总结经验如下。

a) 中洛线所输油种比较复杂,油品物性参差不齐,在输送过程中,因油品流速、黏度、密度等参数不同,会引起波速的变化,反映到压力曲线上,就会造成不同程度的波动。

b) 中原油田来油温度变化或进行设备启停操作时,都会对中洛线濮阳首站进、出泵压力造成很大影响,其中,中原油温度变化对压力造成的影响尤为明显。每次温度变化引起的压降一般在0.01~0.03 MPa之间,压力上升最高可达0.04 MPa,且泄漏定位系统能定出疑似打孔盗油点,从图形上看,跟管道被盗油后的图形非常相似。经多次分析、探讨,并多次与油田沟通,最终都能排除异常。

c) 临濮线进口油停输或倒进罐流程时,也会造成中洛线濮阳来油断流、进站压力下降,导致濮阳站外输泵直接抽罐里存油、出站压力瞬间下降。此时,泄漏定位系统也能定出疑似打孔盗油点,从图形上看,很像管道被打孔盗油的趋势图。经仔细分析并与聊城调度沟通后,能够排除外管道异常。

d) 洛阳炼厂倒罐作业引起的压力波动非常明显,而且都能定位出可疑泄漏点,由此判断泄漏定位系统存在偏差,但如果不能确认炼厂方面有相关操作,新乡输油处必须第一时间采取巡线措施。

3 存在问题和建议

a) 打孔盗油形势不容小觑。近几年,虽然公司所辖输油管道打孔盗油案件大幅降低,但还不能彻底杜绝,有的盗油分子利用外接管线盗油,最长超过2 000 m,此时的管道工况变化规律相当于在主管道下游敷设了一条副管后的工况规律。如果阀门缓慢打开,全线所有输油站的进出站压力都没有明显的压力下降现象,随着压力波的衰减对上下站均不会造成任何大的影响,更不会报警。有的不法分子还对盗油阀门进行防腐处理,这给泄漏定位、巡线排查甚至抢修工作都增加了很大难度。

b) 管道泄漏定位精度有待提高。近几年,不法分子改变了以往的盗油模式,大多数采用从盗油阀上外引管线小流量泄漏进行长期盗油方式。阀门内漏、腐蚀穿孔和小流量盗油引起的管线压降变化不明显,现有的泄漏定位系统,通过采集泄漏点前后的压力波变化很难精确定位,甚至无法进行定位。如果管线泄漏不能及时发现和确定泄漏位置,不能及时进行维护和处理,很可能会发生大量原油外泄。

c) 鉴于上述原因,建议在打孔盗油频繁的管段安装超声波流量计,为现有的泄漏定位系统提供瞬时流量和累计流量信号,根据瞬时流量的变化,准确判断管道是否发生泄漏,提高定位的精确度和准确度。

d) 推广应用管道雷达预警系统。该系统针对现有报警设备的不足以及不法分子的作案特点,首次将雷达技术应用到油气管道防护,突破了管道防护的传统理念和技术,对预防打孔盗油、违章占压、第三方破坏等危害管道行为以及推进输油管道站场完整性管理具有重要意义。