基于电磁铁的线控制动踏板模拟器及其“制动感觉”研究

缪佳宇,姚 明,陈浩杰,温鹏景,柴红杰,陈士安

(江苏大学 汽车与交通工程学院, 江苏 镇江 212013)

制动系统作为汽车的关键部分,逐渐由传统的液压制动发展成线控制动[1]。与传统的制动系统相比,线控制动结构简单、响应速度快、控制精度高,容易与汽车防抱死系统(ABS)、电子车身稳定系统(ESP)等整合,并且布置灵活[2]。因此,线控制动在电动汽车上具有较好的发展和应用前景。

在传统的制动系统中,制动踏板与制动器之间通过液压或机械连接,给驾驶员传递制动反馈力[3]。而线控制动在制动踏板和制动执行器之间采用电缆连接,通过电信号传递信息[4]。制动踏板与制动执行机构之间失去了力的传递机构,所以驾驶员感受不到制动反馈力。为了解决这一问题,线控制动中通常采用踏板模拟器来模拟传统的踏板反馈力,使驾驶员获得与传统制动一致的“制动感觉”。在线控制动中,踏板模拟器的信息通过电缆传递到电子控制单元(ECU),再由电子控制单元控制制动执行机构输出制动力,而车轮的制动方式通常采用电子液压制动(EHB)或电子机械制动(EMB)[5]。在踏板模拟器的研究方面,马朝永等[6]将传统液压制动的踏板结构和电子制动踏板结构做了对比,对目前的电子制动踏板进行了分类整理,为踏板模拟器结构的研究提供了方向。金智林等[7]基于电磁阀控制实现可控踏板感觉,设计了一种踏板感觉可控的踏板模拟器。A.M.Harsha等[8]设计了一种用于实验室的双边控制的踏板装置,该踏板模拟器的主动臂可以带动从动臂旋转,使得从动臂压缩弹簧,提供制动反馈力,并且通过从动臂的旋转角度判断制动强度,为踏板模拟器结构的创新提供了很好的借鉴。

本文根据电磁原理设计了一种基于电磁铁的制动踏板模拟器。以电磁铁装置代替传统的真空助力装置,对踏板力起到一个助力的作用,并利用不同刚度组合的弹簧提供制动反馈力。同时,运用“制动感觉”的评价指标,结合BFI评分计算法则,对制动感觉较差的踏板特性提出了一种优化方法。

1 踏板模拟器的设计及其原理

踏板模拟器的设计目的是通过某些元件或控制方法,模拟出传统的踏板特性[9]。传统的踏板特性呈现的是非线性关系,如图1所示。

图1 液压制动系统的一般踏板特性曲线

图1中,OA段为真空助力阀打开的过程,踏板位移变化,踏板力基本不变;AB段为真空助力器作用的阶段,其中B点是真空助力器达到极限的状态,在AB阶段,驾驶员所施加力很少;BC段的踏板力为驾驶员实际输入的踩踏力,其踏板力的大小只随驾驶员施加的力的变化而变化。

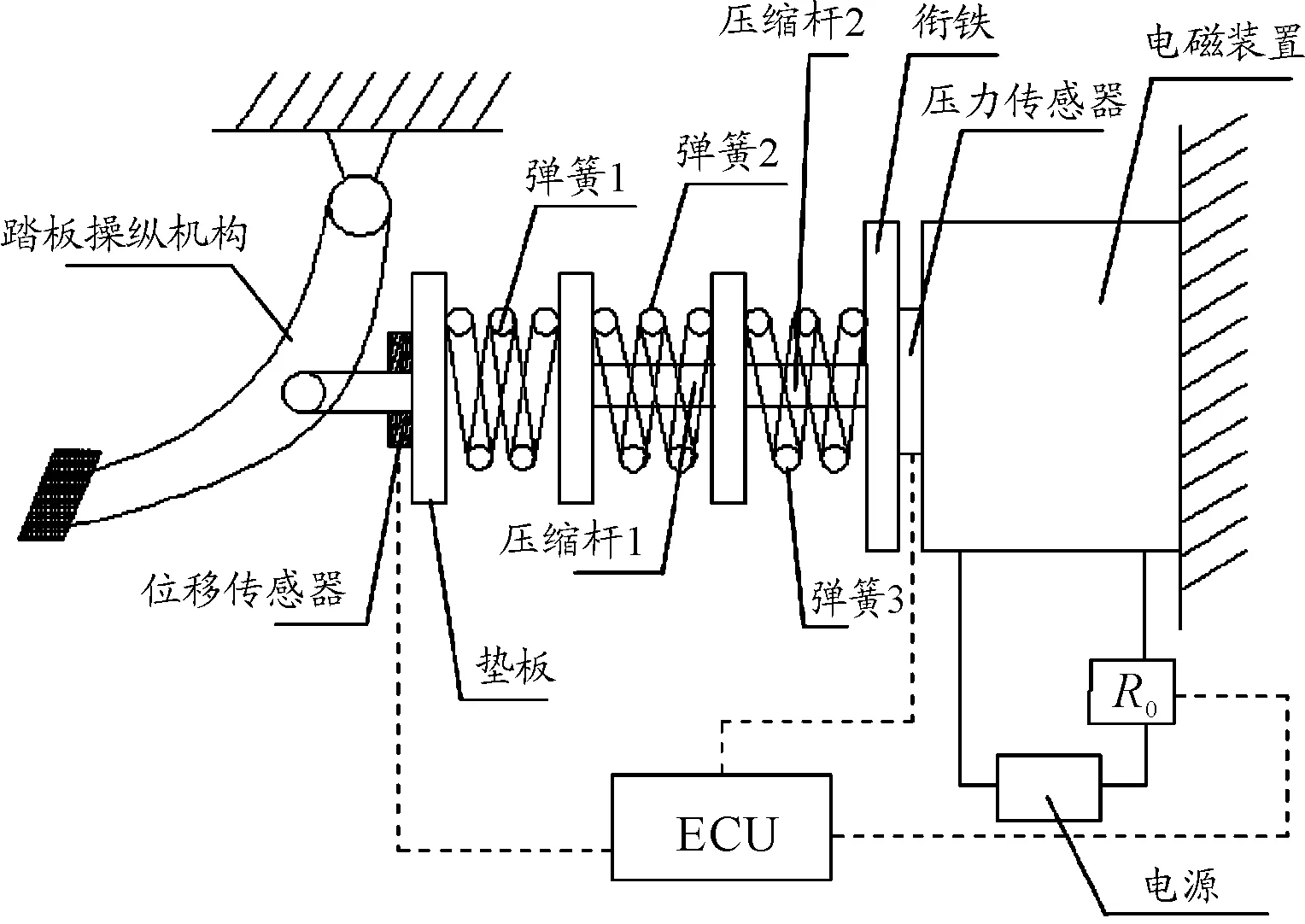

本文设计的踏板模拟器具体结构如图2所示。

图2 踏板模拟器的基本结构示意图

该踏板模拟器主要由踏板操纵机构、刚度不同的弹簧组合、压缩杆、压力传感器等组成。压力传感器接收弹簧压力以及衔铁所受的电磁吸力,再将这两者的信息传递到ECU中。电磁铁输出的电磁力由外接可变电阻控制,弹簧组合给驾驶员提供制动时的踏板反馈力。该踏板模拟器的踏板力、电磁吸力和弹簧压力所要满足的关系如图3所示。

图3 踏板力、弹簧力和电磁力的关系

由于踏板特性曲线是非线性的,弹性元件只能表示线性关系。当弹簧弹力小于目标踏板力时,电磁力作为补偿力,弹簧弹力加上电磁力之后与目标踏板力相等,从而满足踏板特性的非线性特性。

2 踏板模拟器的建模

2.1 电磁铁的结构模型

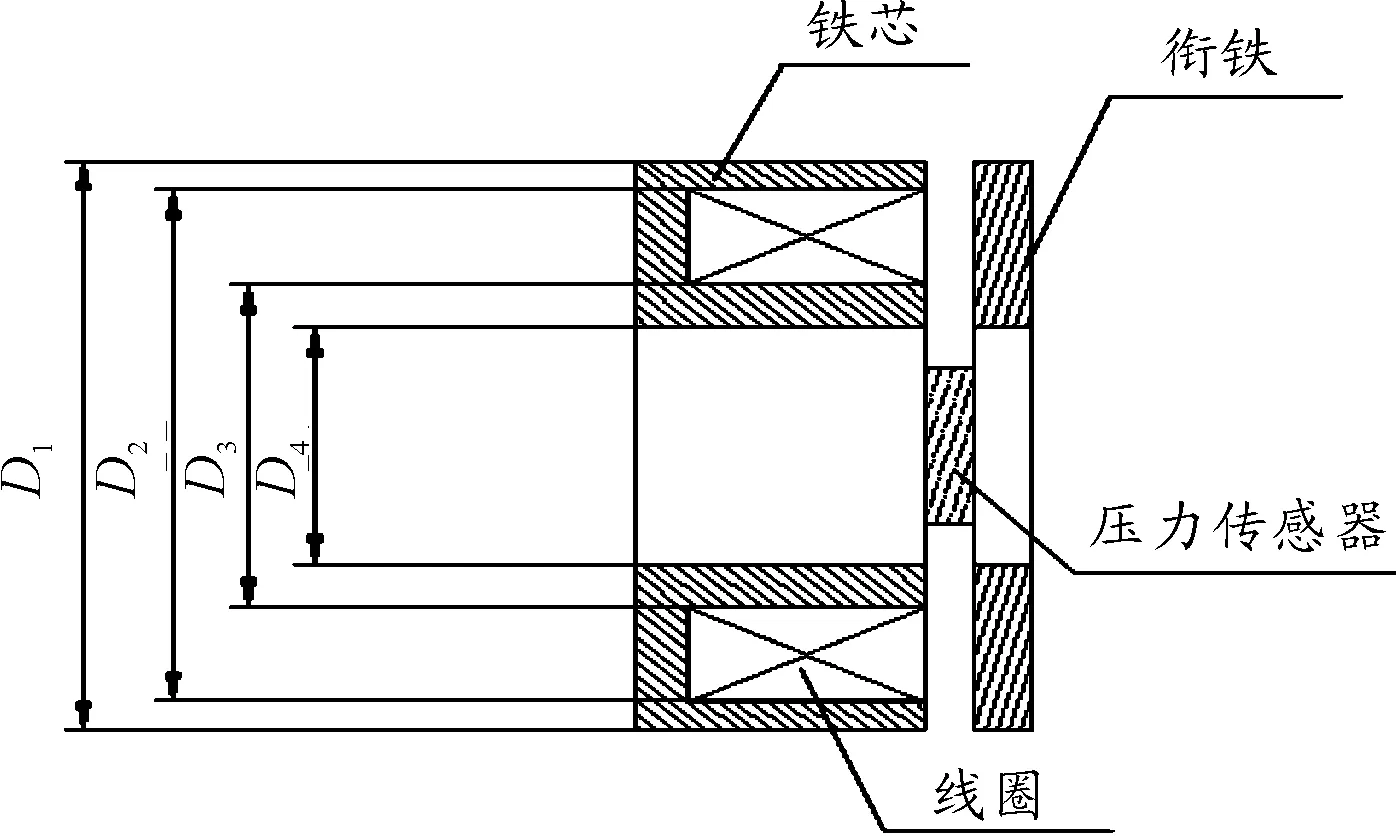

上述踏板模拟器采用的电磁铁是圆环形的,其铁芯由外圆环、内圆环组成,内、外圆环之间的空隙安装铜材质的线圈,内圆环套在非磁性材质的轴上,用以固定电磁铁。衔铁由两部分组成,外圆环为磁性材质,内圆盘为非磁性材质,衔铁和非磁性材质的轴之间安装1个压力传感器,用以测量电磁铁通电时对衔铁的吸引力,衔铁和铁芯的气隙为固定值。电磁铁具体结构如图4所示。

图4 电磁铁的结构

当线圈通入直流电后,在线圈周围产生磁场,使磁化的衔铁产生一个向铁芯运动的运动趋势[10]。改变直流电流的大小就可以改变电磁铁吸力的大小。由于衔铁和铁芯之间安装有压力传感器,使得衔铁和铁芯之间的气隙固定不变,因此铁芯对衔铁的吸力可以通过压力传感器反映出来。

2.2 电磁铁的数学模型

假设电磁铁通电后产生的磁场强度B沿着电磁铁磁极表面均匀分布,那么根据麦克斯韦公式可以得到电磁吸力为

(1)

式中:F是电磁铁的吸力(J/cm);B为磁感应强度(Wb/cm2);S为磁极表面总面积(cm2);μ0为空气磁导系数,一般取1.25×10-8H/cm。将磁感应强度的单位换算成高斯,电磁力的单位换算成牛顿,则式(1)可表示为:

(2)

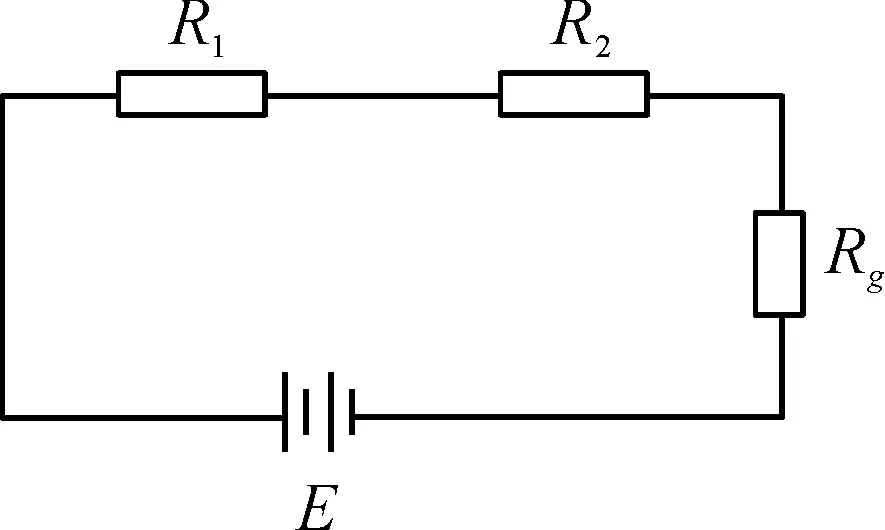

式中:φ0表示穿过气隙的磁通量。若忽略漏磁的影响,可以构建的磁路模型如图5所示。

图5 电磁铁磁路等效模型

图5中,R1为铁芯磁阻,R2为衔铁磁阻,Rg为气隙磁阻,E为磁动势。根据磁路等效模型,可以得到磁通量的计算公式φ0。

φ0=E×(G0+G1+G2)×108

(3)

气隙磁阻的计算公式为[11]

(4)

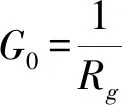

式中:li为第i个磁阻磁路的等效长度;Si为第i个磁阻磁路的有效横截面积;μi为第i个磁阻磁路材料的磁导率。其中G0的具体计算公式为:

(5)

φ0=E×G0×108

(6)

实际上,铁芯和衔铁会消耗小部分的磁动势,因此实际的磁通量比式(6)计算的结果要小,因此按照计算值下降5%作为实际的磁通量,即

φ0=E×G0×108×(1-5%)

(7)

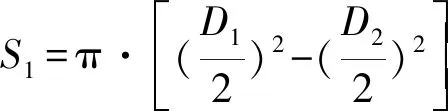

由于电磁铁对衔铁产生的有效吸力为圆环部分,所以式(2)又可表示为

(8)

将式(7)(5)代入式(8),可以获得的电磁吸力表达式为[12]

(9)

电磁铁铁芯圆环面积、线圈匝数、气隙以及空气磁导系数都是结构参数,用C代替,可以得到电磁力的通用表达式为

F=I2×C

(10)

2.3 弹性元件的数学模型

如图1所示,传统的踏板特性具有3个阶段,因此电动汽车上采用的踏板模拟器所呈现的踏板特性也需具备这样的特性。弹簧组合直接反映了制动踏板的软硬程度,因此需要根据踏板特性选取合适刚度组合的弹簧,弹簧刚度的选择原则见下文所述。

假定踏板操纵机构的杠杆比为α,则弹簧位移x和踏板位移L的关系可表示为[13]

L=α·x

(11)

弹性元件的踏板力3个阶段的表达式分别为:

(12)

(13)

(14)

综合式(12)(13)(14),可得到弹簧弹力的综合表达式为

(15)

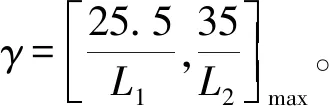

当L取L1时,图2中的压缩杆1达到压缩压力,对垫板不再有支撑作用,此时弹簧2和弹簧1一起被压缩;当L取L2时,压缩杆2达到起始压力,此时弹簧3、弹簧2、弹簧1一起被压缩。本文研究理想状态,即当弹簧3达到压缩极限时,弹簧2和弹簧1也正好达到压缩极限。

2.4 模拟器踏板力数学模型

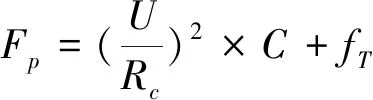

由上述公式可以得到,压力传感器测得的压力为

Fp=I2×C+fT

(16)

电磁铁中的电流大小可表示为

(17)

式中:U为电磁铁电压,Rc为外接可变电阻。将式(15)和(17)代入式(16)中,可得到压力传感器实际测得的踏板力为

(18)

3 踏板模拟器结构参数选择

弹簧压力为驾驶员提供制动反馈力,结合图1说明弹簧刚度的选取原则。OA段是消除制动间隙的过程,踏板力的变化幅度并不是很大,因此这一阶段的弹簧刚度要小一点;对于踏板模拟器来说,取消了真空助力结构,所以AB和BC段实则可以合并为一个阶段。但是弹簧刚度的组合所能提供的最大弹力要在200~300 N,才会与传统的制动感觉相似。倘若AC段选择一个较大刚度的弹簧,制动力的变化幅度会突然增大,从而影响驾驶员的制动体验。因此AB段作为一个过渡阶段,选取的弹簧刚度为k1和k3的中间值。而BC段提供的制动力较大,大多处于紧急情况下,其踏板力需要迅速上升,因此需要选取一个较大刚度的弹簧,并且确保不同刚度组合的弹簧所能达到的最大弹力位于200~300 N。此外,根据踏板模拟器的工作原理,不同刚度组合的弹簧并不会使得踏板特性产生变化。所以根据上述弹簧刚度选取原则,选取的弹簧刚度为k1=4 N/mm,k2=10 N/mm,k3=15 N/mm。电磁铁的电压U一般选用12 V,可变电阻可以根据不同的车型选取不同的阻值范围,本文选取的可变电阻Rc阻值在0~40 Ω。电磁铁的结构参数决定了电磁铁输出电磁力的特性,根据文献[12]确定本文的结构参数C为52.48。

4 踏板特性模拟和“制动感觉”评价

4.1 踏板特性模拟

由式(18)可知,本踏板模拟器的踏板力与2个因素有关,一个是踏板位移,另一个是电磁铁的外接电阻。踏板位移决定了弹性元件提供的压力,外接电阻用于调整电磁铁电流的大小,从而调整电磁铁吸力的大小。传统的踏板位移和踏板力的关系储存在ECU中,当踏板位移确定时,弹簧的压力也就确定了,电磁铁装置起到的作用是补偿目标踏板力和弹簧压力之间的差值,通过外接电阻的调节达到所需电磁力的值。

以某A0级乘用车为例,得到踏板力和踏板行程的实验数据[14]。根据表1的数据,利用Matlab进行数值拟合,得到实验轿车的踏板位移和踏板力关系曲线。

从图6中可以确定A点作为L1, B点作为L2,C点作为L3,因此L1、L2、L3的值分别为25、68、83 mm。

表1 某A0级轿车踏板力和踏板位移的实验数据

图6 实验轿车的踏板位移和踏板力关系曲线

式(16)反映的是压力传感器实际接收到的压力信息。通过Matlab软件,将式(16)和根据表1得到的拟合曲线进行比较,实验数据和仿真数据对比如图7所示。

图7 实验数据和仿真数据对比图

从图7可以看出,黑色的曲线是仿真得出的踏板特性曲线,红色的曲线为实验得到的踏板特性曲线,两者的误差很小。获得的踏板特性曲线与目标曲线非常接近。仿真时直接将传统制动中的踏板力作为目标值,即1个踏板位移对应1个踏板力。电磁力的作用是补偿弹簧压力和目标踏板力之间的差值,所以踏板位移和踏板力的关系不随弹簧刚度组合的变化而变化。因此,经过仿真得到的踏板特性曲线所呈现的“制动感觉”与传统液压制动相同,且“制动感觉”不可调节,需要对传统液压制动进行“制动感觉”评估。

4.2 “制动感觉”评价及踏板特性的优化

对于踏板模拟器来说,主要功能是获得制动反馈力以及给驾驶员提供一个良好的“制动感觉”[15]。对于在传统制动踏板特性中存在的问题,踏板模拟器要能通过自身来优化这些问题。针对汽车的“制动感觉”评价,花庆荣等[16]制定了一套评价准则(见表2)。

表2 “制动感觉”指数(BFI)评价指标

评价指标的具体意义可以参考文献[16]。根据文献[14]的试验数据,可以得到该A0级轿车踏板感觉指标及数据,如表3所示。

从上述BFI评价分数来看,该实验车刚开始减速时踏板力适中,但是踏板行程过长。当实验车制动到0.5g减速度时,踏板力感觉较好,但是会觉得踏板发软,行程过长。因此,实验车想要改变踏板感觉偏软、制动行程过长的问题,必须通过真空助力器、制动主缸等结构进行调节[17]。

表3 某A0级实验车的实际BFI分数

如果将与实验车相同的踏板特性运用到电动汽车上,也会出现相似的问题,所以要对原来的踏板特性进行优化,针对上述的BFI低分项提出改进措施。制动初始点对应的踏板行程决定了踏板空行程[18]。在制动感觉评价指标中,踏板预制力、制动初始点踏板力以及正常制动至0.5g减速度时的踏板力,这三者实际值与目标值之间的误差在理想状态下都应不大于1.25%。对于优化后的踏板特性曲线,制动初始点对应踏板位移以及制动至0.5g时对应的踏板位移,这两者的实际值与目标值之间的误差值应分别小于2.5 mm和5 mm,这样总的BFI分数可达到90分以上,从而获得一个良好的“制动感觉”。在此原则上,本文不考虑改变汽车制动盘与摩擦衬块之间的间隙,通过设计一个踏板位移修正系数,优化储存在ECU中的目标踏板特性,以便提高BFI评价分数。

图8 优化后的踏板特性以及弹簧压力变化曲线

表4 优化后踏板的BFI分数

图8所反映的弹簧压力曲线变化幅度较小,这就使得制动反馈力变化比较平顺,提高了驾驶员的制动舒适性。通过表3和表4的对比,在不改变汽车原有制动结构的基础上,根据制动感觉评价指标,设计一个合理的修正系数,可以有效改善踏板行程过长的问题,并且BFI评分也有了明显提高。结合式(16),根据实验车优化后的踏板特性,将电磁力作为弹簧压力与目标踏板力之间的补偿力,所得踏板模拟器的踏板特性与实验车优化后的踏板特性完全一致,并且由弹簧组合提供制动反馈力。

5 结论

1) 线控制动中,为了获得制动反馈力,本文提出了一种基于电磁铁的踏板模拟器,利用电磁铁装置作为踏板力的放大结构,能精确模拟出目标踏板特性,并能选取不同刚度组合的弹簧给驾驶员提供准确的制动反馈力。

2) 本文构建了踏板力的数学模型,得出的踏板力表达公式可以作为多数轻型车的通用公式。只需将电动汽车所需的目标踏板特性存储在制动系统的ECU中,选取合适刚度组合的弹簧表现踏板的软硬程度,就可以得到不同车型的踏板特性。

3) 对于电动汽车来说,不同车型(均指轻型车)的踏板特性曲线不同,但这些不同踏板特性的“制动感觉”评价指标均相同。对于踏板模拟器踏板行程过长的问题,本文提出了一种优化方法,能改善驾驶员的“制动感觉”,获得一个较高的BFI评分。所以,本文提出的“制动感觉”优化方法适用于解决大部分轻型车踏板行程过长的问题,可以为将来电动汽车中踏板特性的优化提供参考。