一种异面孔轴线垂直度误差测量装置的设计

吴呼玲

(陕西国防工业职业技术学院 机械工程学院,陕西 西安 710300)

0 引 言

垂直度误差的测量在机械产品检测中属于常见的测量项目.主要的测量方法有:量规检验法、光隙比较法、打表法、水平仪测量法[1]等.如果零件精度要求高,根据零件的结构可选用影像测量仪、三坐标测量机等仪器进行测量.由于垂直度误差属于定向误差,同时存在被测要素和基准要素分别为线和面的多种情况,测量情况较为复杂,但是多数情况下被测要素和基准要素是共面的、具有交线或者交点的,误差测量采用常用测量方法较易实现.然而陕西省户县东方机械有限公司生产的ALS850型铝带分条机,其翻转轴座零件的垂直度误差测量比较特殊,其被测要素和基准要素都为大孔径的轴线,而且两轴线属于异面垂直关系.因此,在分析了零件的精度、结构和实际测量条件之后,为翻转轴座的异面孔轴线的垂直度测量设计了一款专用测量装置,解决了该企业翻转轴座零件垂直度误差测量的问题,实际应用效果良好.为测量装置的设计与优化提供了参考,为企业零件几何误差测量提供了检测方案,具有实际应用价值和扩展前景.

1 垂直度误差测量任务

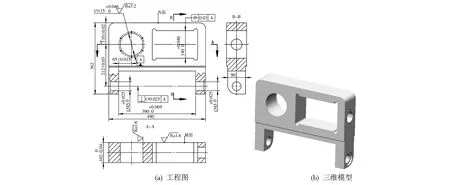

翻转轴座零件如图1 所示,它的主要作用是为换刀、装刀和排刀留出间隙,对刀轴起到一个辅助的支撑,用来提高刀轴运行过程中的强度和钢度.

图1 翻转轴座Fig.1 Turn-over axle seat

2 垂直度误差测量设计

2.1 垂直度误差精度分析

2.2 测量附件设计

2.2.1 芯轴A

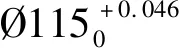

图2 芯轴A零件图Fig.2 Part drawing of the spindle A

2.2.2 芯轴B

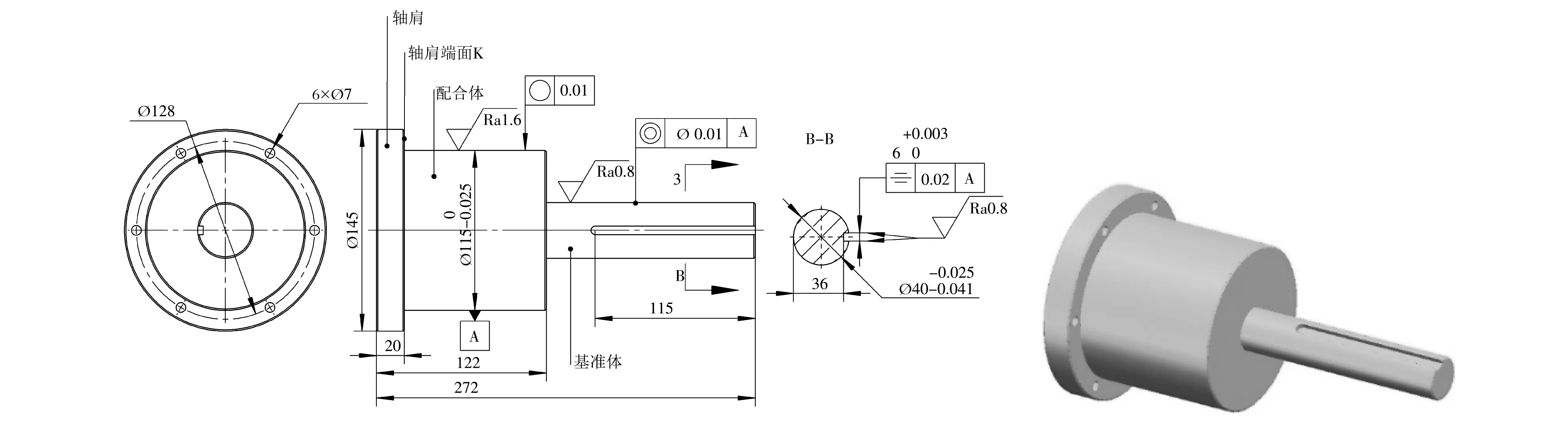

图3 芯轴B零件图Fig.3 Part drawing of the spindle B

1)轴肩部分的设计.轴肩的长度尺寸为12 mm,直径尺寸为Ø145 mm,轴肩端面K的表面精度设计为Ra1.6.安装时,确保轴肩端面K和翻转轴座的后表面(M面,见图1 所示)可靠紧密无缝贴合、测量过程中芯轴不会产生轴向滑动,从而起到轴向定位的作用.尺寸和表面精度的设计,是在考虑定位强度、配合精度和测量精度的条件下确定的.

3)基准体部分的设计.基准体的设计是芯轴B设计的重要环节,其轴线与配合体的同轴度取决于基准轴线模拟的精度,直径尺寸则取决于直线轴承的型号.从测量精度分析,基准体轴线对配合体轴线的同轴度确定为6级,公差值为0.01;形状公差圆度确定为7级,即0.007,同时表面精度确定为Ra0.8;直径尺寸为40 mm,根据直线轴承的内径确定[5].

2.2.3 直线轴承

2.2.4 直线轴承的轴向定位

在基准体上安装限位套,以限制直线轴承在测量过程中的轴向滑动,从而影响测量精度.限位套起到直线轴承轴向定位的作用,见图4 所示.

图4 限位套Fig.4 Limit device

2.3 测量方案制定

2.3.1 被测要素的模拟

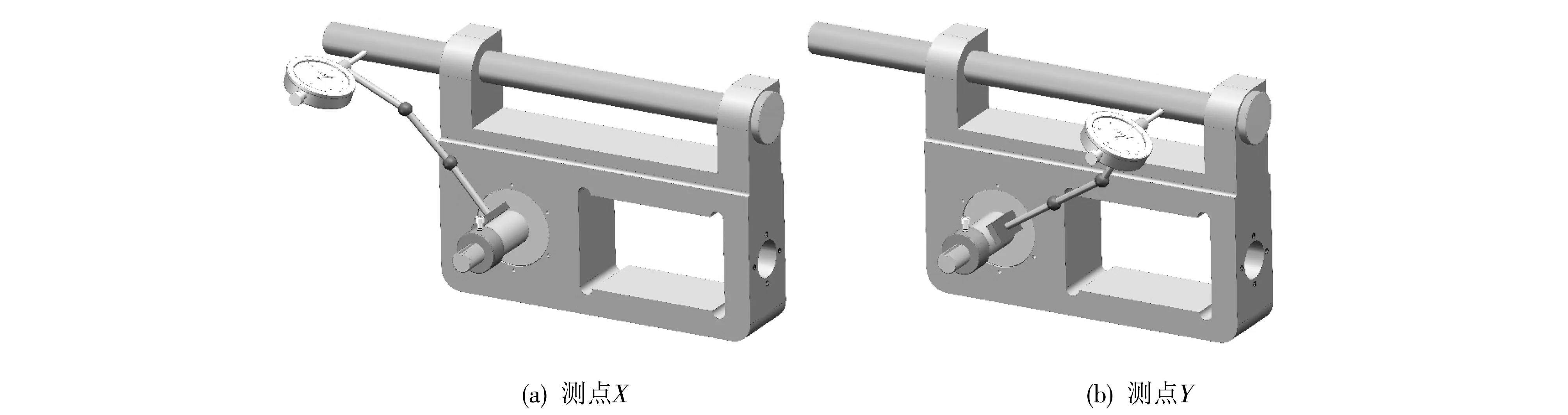

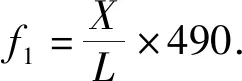

用芯轴A的素线来模拟被测孔的轴线.基准要素(用芯轴B的素线模拟)与被测要素(用芯轴A的素线模拟)异面垂直,且处于被测要素的前方.测量时,指示表的磁性表座吸附在直线轴承的外圆上,以直线轴承外圆素线作为测量垂直度的测量基准,见图5 所示.因而指示表的测头接触的是芯轴A最前方的素线,也就是说,用芯轴A最前方的素线模拟被测孔的轴线(被测要素).

指示表表座可绕基准体轴线进行旋转,其指示表测头与芯轴A素线接触的情况只有两个点,如图5(a)和(b)所示,该两点间的距离取决于万能表架的调整形态[6].指示表在该两点的读数之差除以两点间的距离,再乘以被测孔轴线的长度,即为所测量的垂直度误差.

图5 异面孔轴线垂直度误差测量示意图Fig.5 The picture of measurement of axis verticality error of different faces

2.3.2 基准要素的体现

芯轴B的基准体部分安装直线轴承,指示表的磁性表座与直线轴承外圆柱面吸附在一起,转动直线轴承从而带动指示表测头的转动实现测量,直线轴承的外圆素线体现测量基准.芯轴B在设计和加工时,已经考虑了测量精度的问题,可以使直线轴承在基准体外圆上转动,从而带动磁性表座转动,实现指示表测头以基准轴线为基准,做旋转运动.调整指示表,使其在转动过程中在芯轴A最前方素线上有一定的压缩量,从而读出指示表在芯轴A上的两点的度数,如图5(a)和(b)所示,根据误差折算,得出异面孔轴线垂直度误差,从而完成垂直度误差项目的测量[7].

2.3.3 垂直度误差测量方法

采用测量附件,测量两个大孔径异面轴线垂直度误差的操作步骤为:

1)测量准备.测量前,将被测零件(翻转轴座)的N面(见图1 所示)放置于1 000×1 200的1级测量平台上,确保翻转轴座的N面与平台可靠接触,无异物处于两个接触面之间.为了便于测量和操作,将翻转轴座翻转180°,使被测孔径置于上方基准孔径处于下方,见图5 所示.

2)芯轴A与被测孔径装配.为了保证测量精度,芯轴A与被测孔基本上是无间隙配合,装配难度增大.装配前要注意将被测孔内壁和芯轴A的外表面擦拭干净,从而保证装配精度,同时保护芯轴A的表面不被划伤.装配中,注意芯轴A与被测孔径对中,不要产生倾斜,否则难以装入,芯轴A的端面做了倒角处理,在装配的时候起导向作用,使装配更加容易.由于芯轴直径和长度较大,重量较重,安装时需要两人进行合作,保证安装精度.

3)芯轴B与基准孔径装配.将基准体一端从被测零件的M面方向装入,安装过程需要缓慢、对正进行,在芯轴B的配合体与基准孔装配时,要确保对正装入或者微量旋转芯轴,以确保装配顺利进行.当芯轴B的轴肩端面K与被测零件的M面可靠贴合时,装配完成[8].

4)直线轴承与基准体装配.直线轴承可在基准体上旋转或做直线运动,为测量异面孔轴线垂直度误差做准备.

5)将限位套装在基准体上,压紧直线轴承,并拧紧锁紧螺钉,防止直线轴承在做旋转运动过程中产生轴向滑动,从而影响测量精度.

6)依靠磁性表座,连同万能表架和指示表吸附在直线轴承外圆面上.调整万能表架,转动直线轴承带动指示表做旋转运动,使测头与被测芯轴A最前端的素线接触,同时读出被测芯轴与指示表侧头接触的两点读数值并记录,见图5 所示.

3 设计特点及创新点

1)测量装置为纯机械设计、加工成本低,测量过程简单可靠,精度设计合理,可保证测量结果准确可靠.

2)标准件的选用.为了满足被测要素的多点测量,而基准要素保持不变,选用直线轴承满足测量需求.将带有磁性表座的万能表架吸附在直线轴承的外圆柱表面上,通过直线轴承在基准芯轴基准体上转动,实现指示表测头的转动,从而实现被测要素的多点测量,解决垂直度误差的测量难点.

3)基准芯轴的设计.基准芯轴的结构采用变径设计,在保证测量精度的前提下,对其进行尺寸精度、几何精度及表面精度的设计,从而保证测量结果的准确性和可靠性.基准芯轴的轴肩、配合体和基准体分别是考虑了测量过程中的轴线定位、基准轴线的模拟以及通过直线轴承实现被测要素多点测量的要求而设计的.

4)测量装置的设计考虑了附件自身的变形及受力,经过不确定度分析可确保垂直度25 μm的公差要求[10],通过企业实际测量应用验证了该装置精度设计可行,测量方案制定合理,测量方法操作简单易行.

4 结 论

在进行校企合作、课程建设、质检专业资源库建设项目中,对陕西省户县东方机械有限公司生产的铝带分条机上翻转轴座进行终检时,发现两个异面大孔径轴线的垂直度误差检测难以测量和实施.在详细分析零件结构、公差要求、测量难点之后,为此异面大孔径轴线垂直度误差测量任务设计了一套测量装置,并详细对其附件进行了结构和精度设计、编制了测量方案.解决了异面孔径轴线垂直度误差测量的问题,为该企业的产品测量解决了难题,经过多次实际测量验证,可保证测量精度,应用效果良好.同时为特殊误差测量提供了量具优化和量具设计思路,为模拟孔轴线提供了芯轴精度设计和实践应用方法.