厚松散层软弱覆岩下综放开采导水裂隙带发育高度

杨达明,郭文兵,赵高博,谭 毅,杨伟强

(1.河南理工大学 能源科学与工程学院,河南 焦作 454000; 2.煤炭安全生产河南省协同创新中心,河南 焦作 454000)

煤层开采后,覆岩会出现位移、变形和破坏现象,产生裂隙并形成“三带”或“两带”破坏形态,造成地表或地下水流失,威胁地表生态及井下开采安全,针对上述问题,范立民提出了“保水采煤”的概念[1];其后,大量学者根据保水采煤的科学内涵开展了一系列的理论研究和工程实践[2-6]。导水裂隙带发育高度是保水采煤安全性分析的基本条件[7-8]。

确定导水裂隙带高度的方法常用的有经验公式法、地面(井下)钻孔法、物探法、理论分析及模拟实验等[9-11]。地面钻孔观测法主要是通过测定钻进过程中钻孔冲洗液漏失量来确定覆岩破坏高度。井下钻孔法是在采空区布置一定数量的仰上孔,通过测定钻进注水漏失量及分析确定垮落带、裂隙带高度[12]。钻孔电视法将电视探头放入孔内,观测岩体及离层情况[13]。物探法则是利用垮落、开裂岩体电阻率的变化,判断“两带”高度,但解释有难度且存在一定误差[12]。模拟实验法即采用数值和物理模拟等对覆岩破坏高度进行研究[14];经验公式计算法主要针对具体的采矿地质条件,采用相适应的公式进行计算[15]。部分学者也利用神经网络、模糊数学等非线性科学方法对“两带”高度进行预测。通过对搜集的47个厚煤层一次采全高(综放)工作面覆岩破坏高度的实测方法进行统计,其中地面钻孔法使用最多,其次为井下钻孔法和钻孔电视法;物探法观测成本低,但误差较大,应用较少。

采高一定时(全部垮落法管理顶板),影响导水裂隙带高度的因素主要为覆岩岩性及松散层厚度。松散层抗变形能力差,在覆岩破坏过程中起不到控制覆岩破坏的作用,松散层作为上覆岩层的“载荷”存在,可加剧覆岩破坏速度和程度。软弱覆岩下,煤层开采后顶板立即发生冒落,并且基本顶也随之下沉,开采空间和冒落岩层本身的空间缩小,顶板冒落得不到充分发展,裂隙带发育受到限制,导水裂隙带高度较中(坚)硬覆岩条件下小。由于采矿地质条件的复杂性,影响导水裂隙带发育高度的因素众多,如深厚比、推进速度、采煤方法、覆岩岩性与结构、松散层厚度及特性、地质构造等;其主控因素及敏感度问题尚需进一步研究,因篇幅限制,本文暂不作研究。

河北冀中能源葛泉矿东井综放工作面为典型的厚松散层软弱覆岩工作面,上覆基岩及松散层内存在多层含水层,严重威胁生产安全,因此需要准确测定工作面导水裂隙带高度,为采取保水开采措施提供准确的理论参数。笔者结合工作面实际条件采用井下钻孔分段注(放)液系统及钻孔电视综合确定了工作面导水裂隙带高度,并采用数值模拟分析了导水裂隙带的发育规律,对该矿区相似采矿地质条件下保水开采等具有重要的参考价值。

1 工程概况

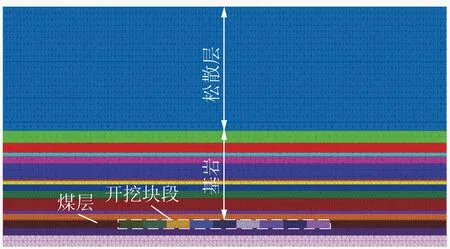

葛泉矿东井隶属于冀中能源股份有限公司葛泉矿,核定生产能力90万t/a。矿井开拓方式为一对立井开拓,采用走向长壁工作面布置,综合机械化开采,全部垮落法管理顶板,开采7,8,9号煤层,7号煤层平均厚度1.02 m,稳定性好,距9号煤层20~26 m。9号煤层为目前矿井开采煤层,全矿井稳定可采,在井田大部分区域与8号煤层合并,总厚度约为6.65 m,倾角约为16°,煤层结构复杂,含3~6层夹矸。9号煤层上部存在7个含水层,其中含水层I~III为松散含水层,其中含水层I为第四系顶砾孔隙含水层,富水性强;其余含水层富水性较弱,各含水层内径流条件差。各含水层之间均存在稳定隔水层。矿井水文综合水文地质柱状如图1所示。由图1可知,工作面松散层厚度超过100 m,基岩多为泥质砂岩、灰岩,且多为泥质胶结,岩层较软;为厚松散层软弱覆岩工作面。

选择矿井11915工作面作为探测地点,工作面宽约为74 m,临近工作面已回采完毕,覆岩属充分采动状态,开采9号煤层,其中上部7号煤层未开采,煤层平均厚度为6.5 m,煤层埋深约为171 m,为走向长壁综采放开采,回采时机采高度为2.4 m,放煤时见矸关闭放煤口。考虑矿井多数工作面覆岩内存在丰富的含水层,以11915工作面为工程实例,采用钻孔封堵技术和钻孔电视对导水裂隙带高度进行探测与分析,同时采用数值模拟分析导水裂隙带的发育规律,为矿区安全开采提供保障。

2 钻孔分段注(放)液系统探测

2.1 观测方案设计

观测时工作面回采前布置一个钻孔以观测覆岩原始裂隙的发育情况,而且要留有一定的富裕时间(一个半月至两个月),在工作面回采结束后再次布置2个钻孔进行观测采动裂隙的发育情况。本次钻孔数目共3个,其中1个为采前原始裂隙钻孔(对比钻孔),2个为采动后裂隙发育钻孔。钻场位置选择不仅要考虑围岩的稳定性还要考虑通风行人、水源供给、及场地大小等的便利性。结合现场条件将钻场设在11915工作面终采线以外的轨道巷内。共布置3个钻孔,其中1号钻孔为采前观测孔,观测覆岩原始裂隙的发育情况;2号和3号钻孔为采后观测孔,观测采动裂隙的发育情况;通过对比采前与采后的实测数据,能够准确的确定覆岩导水裂隙带发育高度。

根据文献[16]中导水裂隙带高度计算公式计算导水裂隙带的大致发育高度,确定钻孔观测范围。工作面顶板岩石强度属于软弱岩层。选择的导水裂隙带高度计算公式为

(1)

Hli=10M+10

(2)

由式(1),(2)计算出的到导水裂隙带高度分别为40.1~56.5,60 m;在采用井下定量探测过程中,应重点观测此高度范围内的注水漏失量。

根据所选钻场位置及钻孔观测范围,考虑施工的便利性等条件确定钻孔施工参数见表1,钻孔布置位置如图2所示。

表1 钻孔施工参数

Table 1 Drilling parameters

2.2 井下观测过程

采用自主设计的双端堵水器对开采前后钻孔的注水漏失量进行监测,确定开采后各岩层裂隙分布情况。该系统主要由双端堵水器、耐压软管、观测台等构成。观测设备及井下观测情况如图3所示。

具体的观测步骤:① 工作前,将设备各部件进行组装,并确保各接口处密封良好;② 工作时,通过钻机将堵水器推送到观测的位置;③ 观测时,对胶囊注水,使封孔压力达到1.3 MPa,完成孔段封堵。然后对钻杆注水,使注水压力保持在0.8 MPa,等到注水流量与漏失量达到动态平衡,通过流量表测得单位分钟内的注水量,即漏失量;④ 测试完成后,打开胶囊放水阀门进行卸压,孔段内的水随着胶囊收缩泄出;⑤ 重复上述步骤①~④,直到完成测试。

根据上述方案,于2018-06-05—06在对1号钻孔进行了观测,8月15日工作面回采完毕。随后于10月2日、11月3日分别对2号和3号采后钻孔进行了观测。对1号钻孔观测过程中发现设备注水过程中钻孔内有一定量的水流出,分析认为是封堵胶囊注水压力过小,导致封孔不严,因此于第2次对2号钻孔观测时更换水源将胶囊注水水压由0.8 MPa提高至1.3 MPa,观测过程中仍存在封孔不严现象。通过对井下观测情况分析并在地面进行模拟实验确定1.3 MPa封孔水压完全能满足压力要求,但由于封堵胶囊长度仅为25 cm,起胀后与孔壁的接触为线接触,接触面积小;且由于钻孔孔壁较粗糙,光滑的胶囊起涨后与孔壁接触后仍存在孔隙形成漏水通道。综合上述情况,在第3次对3号钻孔观测时,将封堵胶囊长度由25 cm增长至50 cm,并使用高弹性的尼龙布将封堵胶囊包裹,改变与孔壁的接触状态。通过采取上述措施,对3号钻孔封堵注水时钻孔内没有明显的水流出,观测效果良好。

综合上述3个钻孔的探测过程,通过提高胶囊封孔压力,增加封孔胶囊的长度,采用高弹性尼龙布改善胶囊起涨后与孔壁之间的接触状态,能确保封孔良好,无漏水现象发生,保证钻孔分段注放液系统测试的可靠性。

2.3 探测结果分析

将各钻孔观测到的注水漏失量数据及附近钻孔(葛37孔)柱状绘制到图中,分析孔段内的注水漏失量变化,最终确定导水裂隙带高度,图4为钻孔分段注水漏失量分布图。

由图4(a)可知,在工作面覆岩未破坏条件下,1号采前对比孔注水流量变化量平均为4.75 L/min左右。钻孔周围岩层未受采动影响发生破坏,根据现场观测情况,对比孔测试段均有大小不一的漏失量,尤其是孔深51~61.5 m孔段和67.5~73.5 m孔段,注水漏失量分别在3.99~7.13 L/min和3.73~7.15 L/min范围内变化。

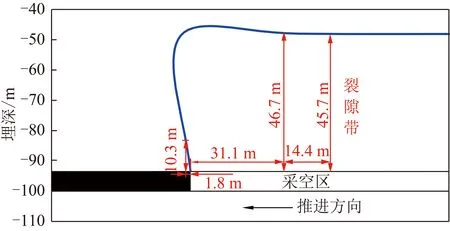

由图4(b)可知,2号钻孔75~87 m范围注水漏失量在6.06~7.98 L/min范围波动变化。与1号钻孔对应段注水漏失量比较表明此区段岩层未破坏;在孔深57~72 m范围注水漏失量增大,明显高于前段,漏失量达到19.75~25.85 L/min,说明此段为导水裂隙带的顶部。因此,2号钻孔确定的覆岩导水裂隙带位置在孔深75 m处,所对应的岩层为8.8 m厚的泥质粉砂岩,距煤层顶板的垂高为46.7 m。

由图4(c)可知,在孔深81.0~91.5 m漏失量在4.97~9.92 L/min范围波动。与采前孔对应段漏失量比较表明此区段岩层未破坏;孔深69~79.5 m范围注水漏失量明显高于前段,漏失量达到14.03~16.40 L/min,说明此段为导水裂隙带顶部。由于此段注水漏失量增加较快说明从此段开始岩层破坏较为严重,进入导水裂隙带范围。因此,由3号孔确定的工作面覆岩导水裂隙带顶界位置为孔深81 m处,距煤层顶板的垂高为45.7 m。

综上可知,工作面回采前,由于上覆岩层未受采动影响,裂隙并不发育,1号钻孔注水漏失量变化不是明显;工作面回采结束后,上覆岩层受到采动的影响,产生大量新生裂隙。另外,2号钻孔漏失量达19.75~25.85 L/min;3号钻孔漏失量为14.03~16.40 L/min;3号钻孔漏失量总体上小于2号钻孔,这是由于2号钻孔的封堵注水效果不良,工作面回采后覆岩裂隙在上部岩层及松散层的压实作用下逐渐闭合,因此3号钻孔注水漏失量明显小于2号钻孔。

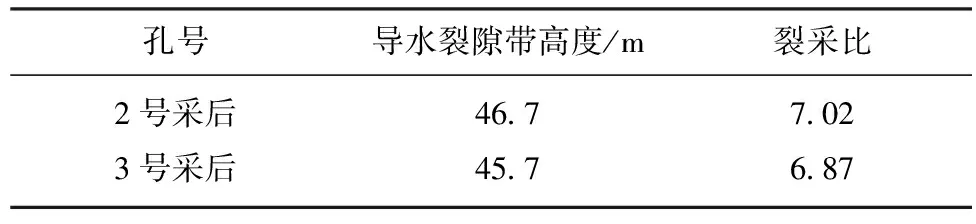

由表2可知,11915工作面现场实测的最大导水裂隙发育高度为45.7~46.7 m,裂采比为6.87~7.02。

表2 11915工作面探测到的导水裂隙高度

Table 2 Height of water-conducting zone detected in 11915 panel

孔号导水裂隙带高度/m裂采比2号采后46.77.023号采后45.76.87

3 钻孔电视观测

3.1 观测方法

在定量探测的基础上,采用武汉固德科技有限公司研制的GD3Q-GM井下钻孔电视(侧视摄像头)探测系统(图5)对覆岩裂隙进行直观观测,通过钻孔成像,将钻孔内岩层裂隙的发育情况以图片形式直接显示,对注水漏失量探测结果进行验证。

图5 钻孔电视探测设备

选择3号钻孔作为观测孔进行观测,观测过程中,人工通过接杆将摄像头推进钻孔,推进过程中同时观察孔内的裂隙变化,并进行拍照,接杆一共长100 m,孔内观测深度共97.74 m。

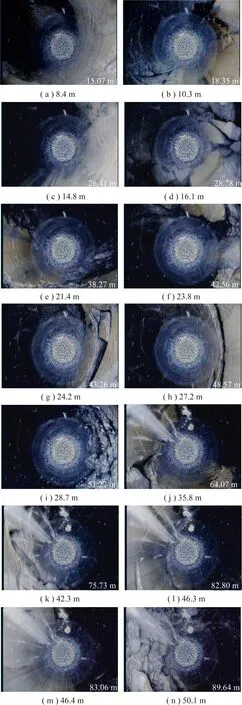

3.2 观测结果分析

现场观测的钻孔深度为97 m,其中前10 m包含钻孔套管,实际有效观测深度为87 m,图6为有代表性的10张覆岩裂隙发育情况的照片,其中照片编号后面的数字为该位置与煤层顶板之间的垂直距离。

在孔深前18.35 m范围内,覆岩没有明显的采动裂隙(图6(a)),说明此范围孔段尚未进入到裂隙带区域。从孔深18.35 m处,覆岩开始出现明显的采动裂隙(图6(b)~(c)),但裂隙宽度及数量较小,此段钻孔的水平长度约为15.2 m,钻孔施工位置距采空区的水平距离约17 m,此范围岩层开始明显受到采动影响。在孔深为28.78 m处附近(图6(d)),即煤层顶板16.1 m位置岩层破坏严重,岩块破碎,此处应为覆岩垮落带。随着孔深的增大(图6(e)~(f)),覆岩破坏程度较孔深28.78 m处位置明显减小且呈现一定的规律性,裂隙以纵向或层向交叉存在,说明3号钻孔穿过了覆岩垮落带,垮落带高度约为16.1 m。当孔深继续增大(图6(g)~(h)),裂隙走向及宽度辨识度增大,以斜向裂隙为主,呈现明显的规律性。孔深为51.27 m处(图6(i)),即距煤层顶板28.7 m为一煤层,结合钻孔柱状图,为7号煤,小于葛37孔中的煤层间距,说明此处基岩较葛37钻孔位置基岩薄。7号煤层顶板为泥质粉砂岩,岩层较软弱,受采动后岩层破坏明显,如图6(j)~(k)所示。随着离开采煤层距离的增加,覆岩裂隙减小(少),如图6(l)~(m)所示。至孔深83.06 m位置处,即垂深46.4 m,裂隙完全消失,说明导水裂隙带高度为46.4 m。孔深89.64 m(图6(n),垂深50.1 m)处存在明显的第四系底部卵石层,说明此处基岩厚度为50.43 m。通过钻孔电视观测确定的垮落带高度为16.1 m,导水裂隙带高度为46.4 m,垮采比和裂采比分别为2.42,6.98,与钻孔漏失液观测法确定的裂隙带高度一致。

图6 采动后覆岩裂隙照片

根据2个钻孔探测的结果及钻孔施工位置,确定出工作面走向方向覆岩导水裂隙带形态如图7所示。

图7 工作面走向方向导水裂隙带形态

4 数值模拟实验分析

以葛泉矿11915综放工作面地质采矿条件为背景,模拟该开采条件下覆岩垮落、破断特征。通过数值模拟实验,分析11915工作面开采时覆岩的破坏演化形式、覆岩动态破坏演化特征及规律、覆岩破坏发育高度及形态、覆岩垮落破断基本特征、覆岩内部离层、裂隙、裂缝等非连续变形发育特征等。

4.1 实验设计

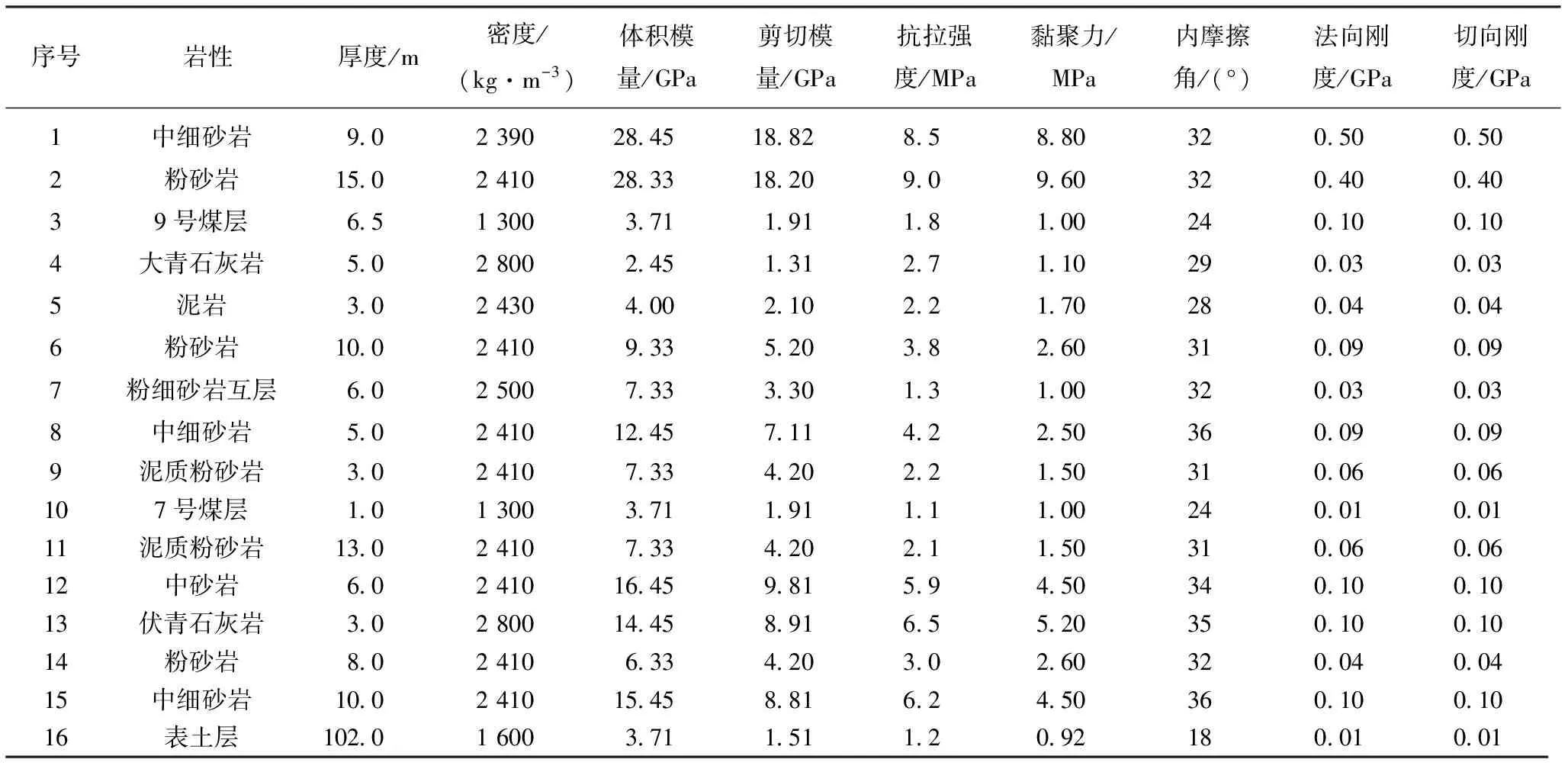

采用3DEC对11915工作面覆岩破坏规律进行模拟,模型尺寸为380 m×5 m×201.5 m(长×宽×高),松散层厚度为102 m,基岩厚69 m,为提高运算速度,建立的为二维数值模型。模型外侧及底部为固定边界,顶部为自由边界,采用摩尔库伦准则作为岩体破坏准则;每次开挖步距为20 m,共开挖180 m。数值模型如图8所示,数值模型参数见表3。

图8 数值模拟实验模型

表3 工作面数值模型岩层参数及接触面参数

Table 3 Rock parameters and contact surface parameters of numerical model

序号岩性厚度/m密度/(kg·m-3)体积模量/GPa剪切模量/GPa抗拉强度/MPa黏聚力/MPa内摩擦角/(°)法向刚度/GPa切向刚度/GPa1中细砂岩9.0239028.4518.828.58.80320.500.502粉砂岩15.0241028.3318.209.09.60320.400.4039号煤层6.513003.711.911.81.00240.100.104大青石灰岩5.028002.451.312.71.10290.030.035泥岩3.024304.002.102.21.70280.040.046粉砂岩10.024109.335.203.82.60310.090.097粉细砂岩互层6.025007.333.301.31.00320.030.038中细砂岩5.0241012.457.114.22.50360.090.099泥质粉砂岩3.024107.334.202.21.50310.060.06107号煤层1.013003.711.911.11.00240.010.0111泥质粉砂岩13.024107.334.202.11.50310.060.0612中砂岩6.0241016.459.815.94.50340.100.1013伏青石灰岩3.0280014.458.916.55.20350.100.1014粉砂岩8.024106.334.203.02.60320.040.0415中细砂岩10.0241015.458.816.24.50360.100.1016表土层102.016003.711.511.20.92180.010.01

4.2 模拟结果及分析

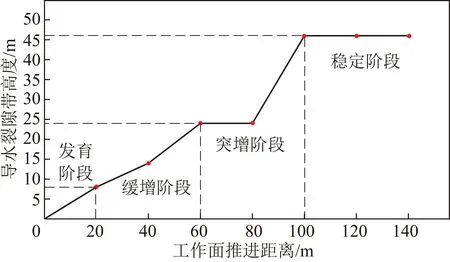

图9为工作面不同开挖步距条件下的覆岩垮落形态。当工作面推进20 m时(图9(a)),直接顶(石灰岩、泥岩)垮落充填采空区,覆岩破坏高度为8 m。推进至40 m时(图9(b)),覆岩破坏向上传递至厚层的粉砂岩(厚10 m)中,由于推进距离小,断裂岩层呈铰接状,破坏高度为14 m。推进至60 m时(图9(c)),覆岩破坏继续向上发育,断裂的粉砂岩形成砌体梁,破坏高度24 m。推进至100 m时(图9(d)),距煤层顶板距离为46 m处的泥质粉砂岩顶界面出现明显的离层,离层下方存在细微裂隙,破坏高度为46 m,且随着工作面的继续推进,离层闭合且覆岩破坏高度不再增加。因此,由数值模拟确定的导水裂隙带高度为46 m。

通过数值模拟发现,覆岩破坏向上发育过程中,直接顶以垮落的形式充填采空区形成垮落带,由于垮落岩块的支承作用,上覆岩层会铰接形成梁式结构,使其及其上覆岩层破断块度减小形成裂隙带;其中裂隙带以砌体梁及离层的形式向上传递,离层下方的岩层弯曲变形至其极限变量时与纵向裂隙贯通最终形成裂隙带顶点。图10为工作面推进过程中导水裂隙带高度变化曲线图,覆岩破坏高度变化大致可分为以下4个阶段:

(1)发育阶段:工作面开切眼后,随着推进距离增加,直接顶达到极限跨距失稳垮落充填采空区,覆岩破坏开始向上传递;

(2)缓增阶段:随着工作面的继续推进,由于采空区内的垮落岩块的碎胀性及其承载性,上覆岩层断裂后形成梁式结构,保持着暂时的稳定状态,减小了覆岩破坏向上传递的速度,破坏高度缓慢增大;

(3)突增阶段:随着进一步推进,垮落岩块及梁式结构岩层不足以承载上覆岩层时产生离层,且随着推进距离增大,覆岩纵向裂隙和离层裂隙贯通,裂隙带内铰接岩梁向上发展,破坏高度急剧增大;

(4)稳定阶段:随着工作面继续推进达到充分采动,垮落岩层进一步充填采空区并压实,垮落带的悬臂梁和砌体梁结构分别向推进方向周期性传递,覆岩破坏高度达到最大并保持稳定。

图10 不同开挖步距覆岩破坏规律

通过上述现场探测实践发现,钻孔注水漏失量法探测导水裂隙带高度能够获取覆岩裂隙的相对大小特征,但不能确定裂隙的发育形态;现场施工关键需要保证双端堵水器的封孔效果,确保封孔良好,对施工过程细节要求高,探测效果不易保证;且通过操作钻机将双端堵水器推入钻孔,现场需要引入高压水源或气源,施工工程量相对较大。相反,钻孔电视能够直接获取裂隙的发育位置及其形态,可直观的对比裂隙发育形态,但不能准确的对比孔壁之间的裂隙大小,施工时只需要人工将轻质接杆推入钻孔,施工过程简单轻便,施工成功率高。

5 结 论

(1)采用2种技术手段的的探测和分析,可以准确确定导水裂隙带高度。由于钻孔电视是直接获取岩层的垮落及裂隙发育情况,探测的导水裂隙带高度最为准确;通过改善钻孔漏失量观测方法及仪器克服了施工因素影响及设备封堵缺点,提高了观测精度。

(2)通过现场探测表明,葛泉矿厚煤层放顶煤、软弱覆岩、厚松散层含水层条件下,采高为6.65 m时,导水裂隙带高度为45.7~46.7 m,裂采比为6.87~7.02;垮落带高度为16.1 m,垮采比为2.42。

(3)经验公式计算出的是固定采高类似地质条件的导高发育范围,与实际探测结果最接近的经验是公式是:Hli=100M/(0.31M+8.81)±8.21,因为经验公式是由大量实测值回归得出,实测值的准确性直接影响公式的精算精度。