铝电解工艺参数对金属设备电流效率的影响

张素芬

(东北大学设计研究院(有限公司),辽宁 沈阳 110166)

现代铝电解工艺追求的技术目标之一就是尽量减少电能损耗,有关这方面的努力除了需要优化电解槽设计、加大电解槽容量以外[1],研究范畴已经扩大到应该怎样优化技术条件以及选择合适的工艺参数等方面。铝电解的相关从业人员都了解,影响铝直流电能损耗的因素主要有两个,即电流效率与平均电压。而对极距、电解质成份、槽膛内形等技术参数进行优化对提高金属设备电流效率以及降低平均电压均有着不容小觑的作用。

1 低极距对电流效率的影响

铝电解槽坚持低极距的主要功用,国内外有关著作专门作过集中讨论,按照某乡铝厂80kA和100kA侧插自焙槽的实践经验认为,在其他技术参数比较理想的基础下,铝电解槽坚持较低的极距对提高金属设备的电流效率和降低平均电压有一定程度的作用。可是保持低极距需要以两极发挥良好、槽膛内形完整、铝水平与电解质水平适宜调配为前提条件[2]。在工业铝电解槽中,强大的电磁力导致铝液在电解质一铝液临界面发生震荡,铝液震荡的危害之一就是导致大量铝发生迅速溶解、氧化过度,这就是铝电解槽不得不始终坚持较低极距运转的主要原因。

以往的认知认为侧插自焙槽的极距绝对不可以小于5Cm,近年来国内外有关电铝工厂和科研机构借助实验研究以及工业实验等途径已经得出不同看法,普遍认为铝发生再氧化反应的地点主要是位于阳极下面2——5cm处。当极距小于3.5cm的时候[3],电流效率就会迅速下降,究其原因是由于阳极气泡的散出使电解质一铝液界面震荡幅度加大,而极距在3.5——5.0cm范围内电流效率不会发生明显改变。国内一部分厂家曾经报道80kA侧插槽保持较低极距运营(3.89era),电流效率的平均值大概是90.34,而在此之前电解槽极距一般控制在4.03cm时,电流效率普遍在78——88之间晃动。由此可知,保持一定程度的低极距对提高电流效率是具有一定作用的。

2 氧化铝浓度对电流效率的影响

氧化铝浓度高低不仅影响到电流效率的好坏,同时也是铝电解反应是否可以在低分子比等新工艺环境下安全运行的关键因素。氧化铝浓度在5%以下时,浓度越低电流效率就越高[4]。而通常来说氧化铝浓度控制在1.6%——3.3%之间时,既可以大幅提高电流效率,又可以有效控制铝的阳极效应。截至到现在为止,国外电解槽一般倾向于在低氧化铝浓度(1.6%——2%)的条件下进行电解铝反应,其优势是:氧化铝可以迅速发生熔解,熔体中不会出现悬浮的氧化铝固体颗粒,对熔体的导电度、粘稠度以及防止在槽底产生氧化铝沉淀物均有着极好的作用,有助于安全生产,提高电流效率。

3 铝水平和电解质对电流效率的影响

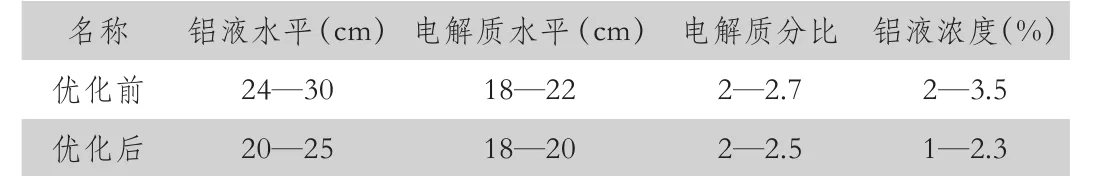

电解槽中是存在铝液和电解质等成分的,由于各自成分密度的不一样而导致发生溶液分层状况,各个液层的厚度表示其对应的水平。配置科学的铝液高度是电解槽取得较高技术经济指标不可或缺的关键要素,工作状态中电解质水平一般需要维持在24——30 cm,大型预溶槽的铝液水平则需要维持在20——25 cm。关于铝水平和电解质优化前后的变化见下表。

表1 铝水平和电解质优化前后对比

电解槽的稳定性和散热性也受到铝液水平的影响,铝液水平在一定程度上会降低热损失,加强铝液波动,提高槽内电流分量水平,电解槽的稳定性非常容易遭到破坏,可却不会产生炉底沉淀物,所以保持铝液水平的科学配置以及稳定是极其有必要的[5]。维持铝液和电解质一定水平的主要功用是:其一,形成了一层较好的散热通道,通过散热通道,剩余热量会迅速外传至阳极周围,从而大大平衡了电解槽内每一处的温度。其二,阴极炭块上不会持续性放电外析铝离子,阻止了碳化铝的出现,降低了炉压。其三,合理厚度的铝液层相当于起到缓冲和保温的双重保护作用,能够确保炉底温度不会由于骤热或骤冷而出现早期毁坏。其四,磁场作用能够被一定厚度的铝液层所削弱。其五,钠离子直接作用在炭块上会因放电而被大量析出。其六,铝水平、电解质能够维持一定量的铝液水平,磁场内的电流会大幅度削减,大大减低了铝液的循环频率,从而使铝液不会发生剧烈震荡。其七,炉底水平界面的凹凸不平,铝液层能够起到填充填平的作用,有助于均匀炉底电流分布。最后,铝液的高度会在一定程度上影响到伸腿的具体高度。所以,根据电解槽的使用时间以及电解工艺的技术水平确保电解槽内铝液高度的科学合理能够有效提高电流效率,推动安全生产。

4 理想楷膛内形的影响

建立和保持理想的楷膛内形能够有效提高电流效率。在铝电解的实际生产过程中,建立和保持完整合理的槽膛内形是确保电解槽运行安全、稳定的重要基础。实践证明,槽膛内形对于阳极铝液的电流划分、电流效率、电解质的震荡、铝液面的起伏以及阳极寿命等均会产生较大的影响。槽膛内形有以下几种可能的形状见下图。

图1 槽膛内形可能出现的几种形状

决定槽膛内形的主要因素,一是阳极结构的设计,二是实际生产过程中的具体操作参数。在阳极结构设计初步确定后,建立和保持较为理想的槽膛内形就只能依赖于技术条件的合理实施以及操作参数的科学选取了。

5 结束语

本文对铝电解工艺参数对金属设备电流效率的影响进行分析,依托铝电解工艺的技术流程和相关问题,根据电流效率的一系列的属性,研究工艺参数对其影响。希望本文的研究能够为金属设备电流效率的提高提供理论依据。