基于HyperWorks的智能移动升降平台车的优化设计

史久伟 邹伟平 邹伟东 朱晓清 宋瑞宏

摘要:大型升降平台车承载重量大,连续使用载荷附加车身上,即主要集中在车架,所以车架故障率高,本文运用集约化设计理论,完成结构单一的大承载车架的优化设计,用CROE软件建立了车架的动力学模型,利用CROE自带的有限元分析模块对车架进行有限元分析,模拟车架的实际工作环境,模态分析得出车架最恶劣工作环境,提取车架恶劣工况下的仿真参数作为hyperworks结构优化的主参数,对车架的二次设计,并在车架刚度满足恶劣工况前提下车架设计区域减重30%,完成车架轻量化设计。

关键词:智能移动升降平台车;hyperworks;结构优化;轻量化设计

中图分类号:TH11 文献标识码:A 文章编号:1007-9416(2019)09-0146-02

随着我国经济的蓬勃发展,制造业作为国家的支柱行业也在飞速发展,其中升降平台机在工程建设、码头搬运和机械行业中成为必不可少的工具。车架所需承受的载荷大部分是升降平台往复升降动作。升降过程中的振源很多,在车辆行驶过程中还需面对横移和载荷冲撞带来的振动,所以模态分析中,工程机械面对的恶劣工况,除实际行驶中突发工况下导致的振动外,还要考虑外部负载的激振对车架的影响。为改善设备运载隔振,除了模态分析外进行结构优化设计是可行的,为改善设计环境有限元分析加上基于hyperworks的数值分析法是改善工程机械的合理化手段。

1 优化方法

1.1 车架的动力学模型

车架优化设计以是大量的优化理论和方法为基础,构建基于数值法的动力学模型,以参数化设计搭建优化设计模块,在进行无限次迭代后,使模块满足最恶劣工况下的设计标准。需要得到所期望的最大或最小值迭代函数,最后极限值进行二次优化设计, 根据所需的功能,确定最佳的技术解决方案。

车架优化设计的动力学模型表示

minR(Y)=R(Y1,Y2,…,Yn) (1)

hi(Y)=hi(Y1,Y2,…,Yn),(i=1,2,M) (2)

Y=(Y1,Y2,…,Yn)T (3)

Y指车架不同工况下模态分析后得的设计变量;hi(Y)为车架不同工况下的状态变量;R(Y)指设计车架变量的目标函数。车架设计变量的函数,它通常用于常态环境下数值的设计,其上限和下限是根据通常意义上车架行驶和工作中的极限值设定。为了满足轻量化设计要求,车架变量的目标函数尽可能小,功能必须设计为设计变量。对于每一种工况下的上限和下限,应该在每一个工况下的最小值和最大值的基础上的外加外部激励作条件,可以通过调整参数化设计后的模块,通过实验验证,达到最优的结果。

1.2 优化设计的方法

OptiStruct是hyperworks里面的多款结构优化设计模块里的一种,车架的优化设计,根据最恶劣工况情况来判断,我们需要了解其恶劣工况下,车架的变形,及应变大小,模型的形貌变化,位移云图,和升降平台的拓扑关系,这些在改模块下能得到最优解决方案。由于车辆外部激励过多,车架在工作是面临多变效应,我们需要利用OptiStruct模块里均化法和密度法来确定车架工作时的材料属性,这样才能最真实模拟出实况下的车架状态。根据右手笛卡尔坐标可以判断出有限元模型中,每一个拓扑结构都有六个设计变量,三个维度,拓扑关系决定材料的模型要用一种等效的复合材料模型代替,这就是均化法。在发生应变是,材料变形会有同向性和应变集中的现象,理想状态是不引入微结构,为了简化计算,我们把有限元模型的拓扑优化定义为默认,这样就可以在利用OptiStruct模块无限次迭代时限定车架仿真时实体单元、壳单元的模型。

参数化设计是搭建工程机械模块设计,以大数据设计在背景的必然选项,hyperworks提供了基于参数化设计并实现多约束的优化工具,为解决实际工作中的多变效应提供了设计依据。车架工作的随机性决定了我们在仿真时要完成随机仿真,CROE的有限元分析模块,处理速度快,建立的仿真模型可以省去另导入Ansys软件在建约束的环节,减少了出错概率,hyperworks设计结果参数的导入即可完成随机仿真。

2 智能移动升降平臺车车架优化的结果

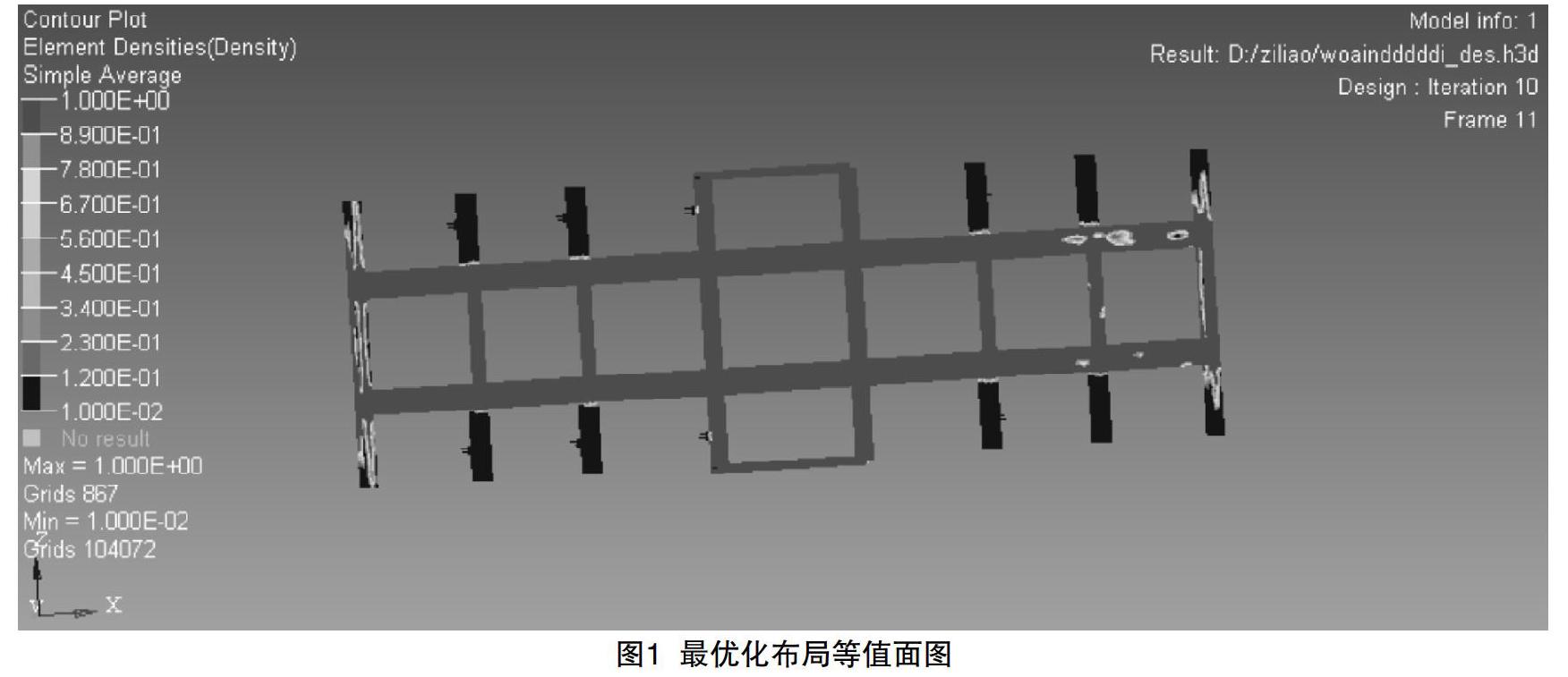

根据模态分析和车架维修的情况推断,车架最恶劣工况是车架在上坡时,急转,并承受左右偏载,外加最大承重载荷带惯性冲撞引起振动。当爬坡度大于35度时,在最恶劣工况下回给车架和升降平台的链接处会出现较大的位移约束,使车架出现扭弯混合变形,并且出现承受载荷极度不均匀。根据车架的静力学研究和hyperworks仿真记录结果,最恶劣工况下最大应力值达到175MPa,是模态分析十阶结果参数导入hyperworks后,得到的最大应力值。OptiStruct模块无限次迭代后,进行的优化设计结果如图1,图1中可以看到车架的最优化结果的有限元静力学模型,应力主要集中在车架的后半部,蓝色区域基本全部集中在车架与车身连接的法兰处。这里柔度迭代曲线起伏较说明恶劣工况车架自身受力极度不均匀有关。

3 结语

用hyperworks软件对最恶劣工况下车架结构进行结构优化,在利用其OptiStruct模块得出了智能移动升降平台车架最优化布局等值面图,显示出车架在最恶劣工况下的变形为扭弯混合变形,为二次优化改进设计提供了基础。应力主要集中在车架的后半部,蓝色区域基本全部集中在车架与车身连接的法兰处。由此指明我们二次优化设计的方向,在蓝色部分我们可以削弱材料的使用量,在车架应力集中部分可以利用补加加强筋的设计来满足设计需求。通过二次设计,按照最优布局,可以将车架设计的重量降低至少30%。

參考文献

[1] 王占春.某商用车车架结构设计及强度分析和试验研究[D].吉林:吉林大学汽车工程学院,2008.

[2] 冯国胜.汽车车架结构参数的优化设计[J].计算力学学报,1994,11(2):218-220.

[3] 张红兵,杜建红,方勇,等.半挂车车架的三维有限元强度分析与结构改进[J].苏州职业大学学报,2000(3):75.

[4] 王海霞,汤文成,钟秉林,等.CJ6121 GCHK 型客车车身骨架有限元建模及结果分析方法研究[J].汽车工程,2001,23(1):33-36.

[5] 冯国胜.客车车身结构的有限元分析[J].机械工程学报,1999,35(1):91-95.

[6] 叶勤.轻型载货汽车车架有限元分析与优化[D].武汉理工大学,2007.

[7] 汪随风.某微型车车架结构的有限元分析及优化设计:[D].重庆交通大学,2008.

[8] 郭永耀.固定液压剪叉式升降平台的设计[D].北京:北京科技大学,2007.

[9] 王占春.某商用车车架结构设计及强度分析和试验研究[D].吉林:吉林大学汽车工程学院,2008.

Abstract:Large-scale lifting platform trucks have large bearing weights and continuous use of loads on the vehicle body, that is, they are mainly concentrated in the frame, so the frame failure rate is high. This paper uses the intensive design theory to complete the optimization design of the single-frame large-capacity frame. The CROE software is used to establish the dynamic model of the frame. The finite element analysis module of CORE is used to carry out finite element analysis on the frame to simulate the actual working environment of the frame. The modal analysis results in the worst working environment of the frame. The simulation parameters under the harsh working condition of the frame are the main parameters of the hyperworks structure optimization, and the secondary design of the frame, and the frame design area is reduced by 30% under the premise that the frame rigidity satisfies the severe working condition, and the frame weight reduction is completed. design.

Key words:intelligent mobile platform truck; hyperworks; structural optimization; lightweight design