基于有限元分析的小口径离轴抛物面反射镜支撑结构设计

邢明慧,李健军,翟文超,汤 琪,郑小兵

(1.中国科学院安徽光学精密机械研究所 通用光学定标与表征技术重点实验室,安徽 合肥 230031;2.中国科学技术大学,安徽 合肥 230031)

引言

当前我国国产卫星定标精度和稳定度难以满足定量应用和气候变化研究,研制基于非共线参量下转换自校准光谱辐射计可以满足长期气候观测等超高精度的定标需求[1]。离轴抛物面反射镜组件是辐射计最重要的组件之一,其组件所处环境较为苛刻。为了在复杂的环境条件下保证反射镜的成像质量,需要对其支撑结构进行合理的设计,确保在装配、检验及各种地面试验中,光学元件能够保持一定的面形精度和位置精度[2]。

对面形精度影响最大的是反射镜自身支撑方式的选择,支撑方式直接影响到反射镜组件整体的动态刚度和结构稳定性。反射镜支撑结构的作用首先是对反射镜自身进行稳定可靠的定位,然后是减小反射镜自身重力产生的面形变化,进而减小在严苛的力热耦合作用下反射镜面形的变化[3]。

本文针对小口径Φ60 mm离轴抛物面反射镜,设计了带有挠性环节和装调环节的反射镜支撑组件。要求在重力和10℃温度变化的耦合作用下,面形精度PV值小于λ/10,RMS值小于λ/50(λ=632.8 nm),反射镜组件整体一阶固有频率不低于1 000 Hz。通过ANSYS有限元分析的方法,分析得到反射镜在各个工况的变形和应力。结果表明,其具有良好的静态刚度和动态刚度,在重力、温度载荷以及热力耦合作用下可以保证良好的面形精度。此外,该结构简单,加工和装配都易实现。

1 反射镜轻量化设计

1.1 反射镜材料的选择

结构设计过程中,反射镜镜坯材料的选择非常重要。镜坯材料的选择原则是光学元件受力及受热后结构及镜面变形尽可能的小,因此需要重点考察密度和线膨胀系数。此外还需要考虑材料的生产成本、加工工艺性和生产周期[4]。

空间载荷常用材料及参数见表1。一般来说,尺寸小于Φ200 mm的小口径反射镜选用SiC和微晶玻璃。综合考虑,微晶玻璃热膨胀系数极小、密度小、加工技术成熟,同时机械强度也比较高,因此,本文选用微晶玻璃作为反射镜的材料。挠性支撑材料选用铟钢(4J32),其热膨胀系数与反射镜材料微晶玻璃的膨胀系数基本相同,避免在温度发生变化时,由于材料热膨胀系数不一样导致连接处产生不连续变形,造成严重的局部变形。反射镜背板材料选用性能稳定、密度较低的铸造钛合金(ZTC4)[5-7]。

表1 空间载荷常用材料属性Table 1 Common material properties of space loads

1.2 反射镜轻量化设计

反射镜轻量化设计,是指在不影响反射镜工作口径并保证镜面轴向刚度要求的前提下,通过合理改进镜体结构以减轻镜体质量的设计过程[8]。

本文运用ANSYS Workbench软件中的Topology模块,对反射镜进行拓扑优化。拓扑优化技术是一种较新的、发展较快的研究方法,在力学、物理、计算机科学和制造业中得到了广泛的应用。具体方法是在一定的载荷和约束条件下,以结构刚度等物理特性为目标函数,在结构一定区域内获取结构最优材料分布。变密度法是处理连续体拓扑优化最常用的方法之一,即采用有限单元法对连续体结构进行离散,将每个单元的密度设为变量。优化过程中通过控制单元密度的取值来改变结构中单元的弹性模量,以达到调节结构总刚度的目的[9-10]。反射镜原型如图1所示。

图1 反射镜原型Fig.1 Prototype of reflector

本文以反射镜在轴向重力作用下刚度最大为目标函数,反射镜背面为设计区域,材料去除比0.4为约束条件对反射镜进行优化。图2是拓扑优化后反射镜的密度云图。图中,Remove(0.0~0.4)表示完全去除,Keep(0.6~1.0)表示完全保留,Marginal表示去除与保留的边界。

图2 拓扑优化后的反射镜密度云图Fig.2 Density cloud diagram of reflector after topological optimization

按照拓扑优化后材料的分布特点,去除复杂线条,捕捉主要特征,建立优化后反射镜设计模型,如图3所示。

图3 拓扑优化后的反射镜Fig.3 Reflector after topological optimization

1.3 优化前后静态刚度对比

利用有限元软件ANSYS分别对拓扑优化前后的反射镜施加X、Y、Z向重力,并导出各工况下的节点坐标和变形量,计算和分析反射镜面形误差变化。

有限元分析计算出的反射镜变形量包括了刚体位移和表面畸变。刚体位移包括平移、离轴和倾斜,可以通过调整光学系统各元件之间的相对位置关系来消除,而表面畸变则不能去除,因此在光机设计过程中,表面畸变,即面形误差是评价结构性能的一个重要指标。本文通过齐次坐标变换的方法将反射镜变形中的刚体位移去除,得到镜面畸变值。

反射镜Z轴方向的面形误差PVZ和RMSZ计算公式如下[11]:

PVZ=max(ΔZ)-min(ΔZ)

(1)

(2)

式中:ΔZ是各个节点去除刚体位移后的镜面畸变值;N为反射镜有限元分析导出的节点个数。同理可求出反射镜X和Y方向的表面畸变。在实际利用干涉仪检验镜面误差时,检测的是镜面法线误差。因此,为便于比较,本文各工况下所求的面形误差PV值和RMS值均指反射镜法线误差。

图4为拓扑优化前后的反射镜受光轴方向(Z向)重力变形图。表2是优化前后反射镜在重力作用下镜面面形误差对比。计算结果表明,拓扑优化后反射镜在质量减少了35.22%的同时,各向重力作用下的面形误差PV值和RMS值也均减少,即反射镜刚度增大。

图4 拓扑优化前后反射镜在光轴方向重力作用下的变形图Fig.4 Deformation diagram of reflector under action of optical axial gravity before and after topological optimization

表2 光轴方向重力作用下镜面面形误差对比Table 2 Comparison of reflector surface shape errors under action of optical axial gravity

2 反射镜挠性支撑方案

本文反射镜直径Φ60 mm,尺寸很小,且背部为圆形。为了使支撑点布置简单化和减小光学系统整体尺寸,采用背部单点支撑。虽然单点支撑相对多点支撑刚度不足,易受重力影响,但是可以减轻由于反射镜环境温度变化而产生的边缘效应,同时避免了多点支撑热变形相互干渉,产生不均匀热应力。

在反射镜的支撑结构设计中,根据支撑结构的刚度,可分为挠性支撑和刚性支撑两种。后者在前者的结构基础上,设置特殊的挠性环节,可以抵抗温度载荷和起到减震措施。虽然挠性环节会削弱结构动态特性,降低组件一阶固有频率,但是可以阻隔热变形能量的传递,同时降低重力工况对反射镜组件的影响,从而提高反射镜面形精度。因此挠性支撑结构大量应用于空间载荷的设计中[12-13]。

设计挠性结构需要注意以下3点:1) 提高反射镜以及支撑件的一阶固有频率,避免共振;2) 保证反射镜和支撑件在重力、温度以及热力耦合条件下,依然满足给定的面形精度指标;3) 保证在发射过程中,不会因超重导致反射镜组件应力过大。

设计的反射镜支撑组件由镜座、支架、背板和压圈组成,如图5所示。反射镜和镜座通过结构粘合剂连接。镜座另外一端通过4个均匀分布螺钉固定在支架上,减小了受力不均匀对反射镜面形的影响。

图5 反射镜支撑组件Fig.5 Reflector support component

在镜座和支架4个螺钉连接处背面径口侧壁开一定宽度的通槽,如图6所示。槽的长度和位置都可以改变挠性环节的挠性大小,即通槽1。径口侧壁开槽既保证了重力释放影响下良好的面形精度,又使得反射镜组件具有良好的动态刚度[14]。在镜座两个不同直径的圆柱面过渡处,90°均匀开槽,同时在槽背部对应地开垂直通槽,即通槽2。通槽1和2不仅可以减小温度载荷对反射镜造成的影响,还可以减小反射镜刚体位移和绕各轴的转角。

图6 反射镜镜座Fig.6 Reflector base

由于零件加工和装配过程中均存在误差,所以在反射镜支撑结构设计时,需要定义装配调整环节,这个调整环节将用于装配时零件加工误差的补偿。因此在支架末端加工外螺纹,背板和压圈加工内螺纹。支架与背板螺纹连接,使用压圈将支架轴向固定。背板上有3个通孔,用于背板固定。装调方式简单易行,不需要将反射镜组件从辐射计中取下,直接通过调整支架和压圈即可对反射镜进行轴向微调。背板除3个通孔外,还有3个顶丝螺纹孔用于调节望远镜主镜的俯仰。整个反射镜支撑装配组件如图7所示。

图7 反射镜组件装配图Fig.7 Assembly diagram of reflector component

3 反射镜组件仿真分析

3.1 模态分析

模态分析可以确定固有频率和振型,判断在动力学环境中是否会发生共振[15]。反射镜组件的一阶振型如图8所示。从变形云图可以看出,一阶振型主要是沿X轴摆动,通槽1是最薄弱的环节。模态分析结果最大频率,即第六阶固有频率是7 460.9 Hz。反射镜组件前三阶固有频率见表3所示。其中一阶固有频率为3 168.5 Hz,满足一阶固有频率大于1 000 Hz的设计要求,

图8 反射镜组件一阶振型Fig.8 First-order mode of reflector component

表3 模态分析结果Table 3 Results of modal analysis

3.2 热力耦合分析

自重载荷和均匀温升耦合工况分析主要考察反射镜在重力环境和热环境下的面形精度,用来模拟空间在轨状态下反射镜组件的工作情况[16]。首先考察反射镜组件在重力作用下的面形情况,本文中光轴方向为Z向。对组件分别施加X、Y、Z向重力,完全约束背板3个螺纹孔自由度。图9是光轴方向(Z向)重力作用下反射镜组件变形图。通槽1是最薄弱的环节,槽的宽度和厚度过大会增大面形误差。

图9 反射镜组件在光轴方向重力作用下变形图Fig.9 Deformation diagram of reflector component under action of opticalaxis gravity

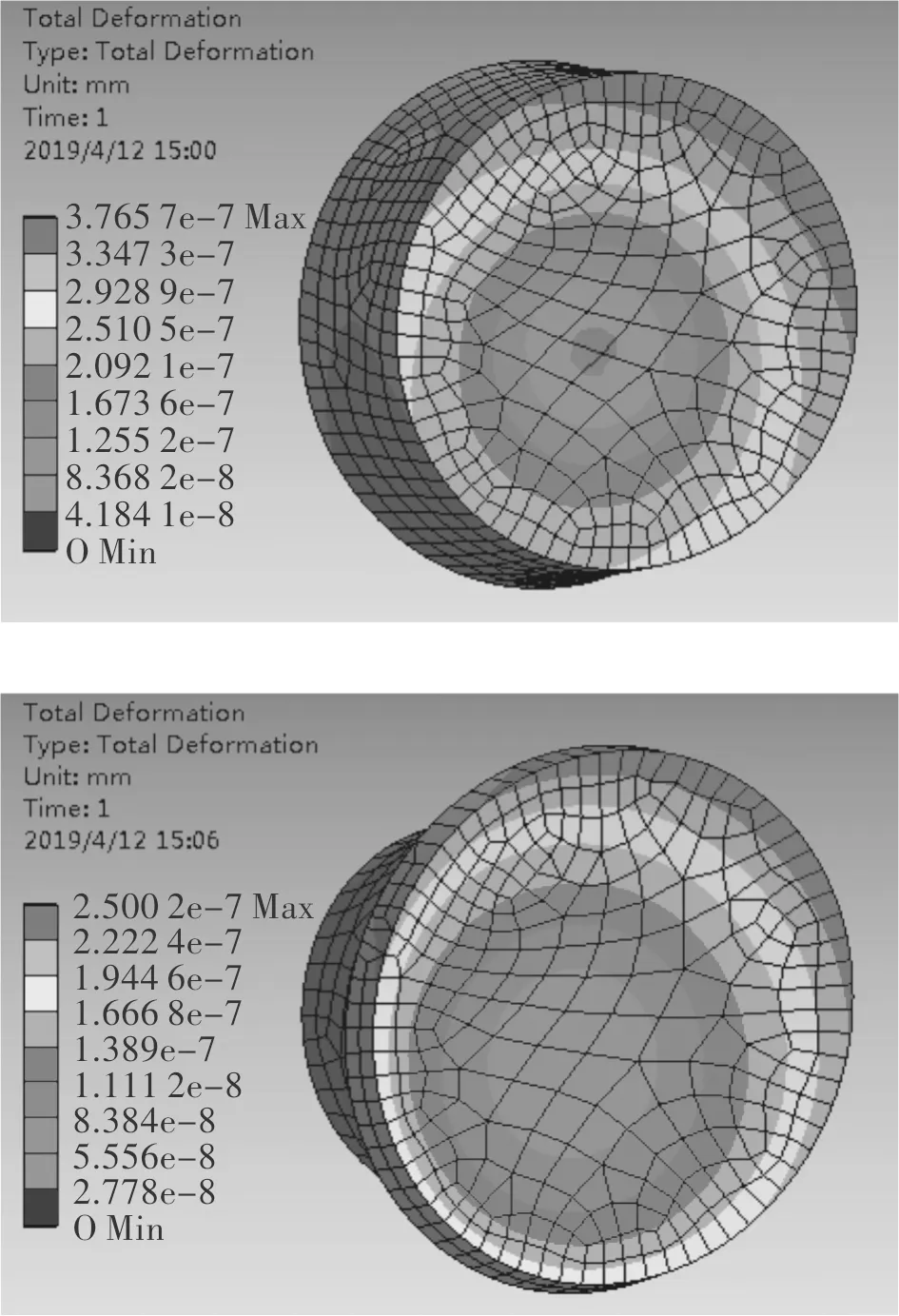

在空间工况中,温度载荷是影响成像质量最重要的因素,所以必须对反射镜组件进行热力耦合分析。利用有限元方法分别分析反射镜组件在10℃均匀温升和热力耦合作用下的面形误差。Z向重力和温度耦合作用下反射镜组件变形图如图10所示。表4是面形误差分析结果。

从分析结果可以看出,在各向重力、10℃温升和热力耦合工况下,面形精度满足设计要求,同时PV值和RMS值差别不大,均在3~7倍之间,说明反射镜变形较均匀。

图10 反射镜组件在光轴方向重力和10℃温升耦合作用下变形图Fig.10 Deformation diagram of reflector component under coupled action of optical axis gravity and 10℃ temperature rise

表4 各工况下的面形分析结果Table 4 Results of surface shape analysis under various working conditions

3.3 加速度载荷分析

对反射镜组件施加10 g的加速度,模拟发射过程中失重状态。组件在Z向加速度工况下应力分布如11图所示,表5是组件和通槽1在X、Y、Z向加速度作用下的最大应力值。分析结果表明,组件连接处、螺纹固定安装处和通槽处应力相对较大,最大应力是2.190 8 MPa,远远小于铟钢的屈服极限,满足设计要求。

图11 光轴方向10 g加速度作用下的应力图Fig.11 Stress diagram under action of 10 g acceleration in optical axis direction

表5 X、Y、Z向10 g加速度应力值Table 5 Stress values of 10 g acceleration in X, Y and Z directions

3.4 谐响应分析

在地面运输和发射飞行过程中,反射镜组件均处在振动环境下。为了考察组件动态特性,需要对其做谐响应分析。本文采用相对运动法进行谐响应分析,除基础约束外,对各点施加一个与激励加速度速度相反的加速度,加速度大小为10 g,激励频率变化范围为0~4 900 Hz(range maximum中输入的最大值应该比模态计算出来的最大值小1.5倍,计算出来的最大自振频率,即第六阶固有频率是7 460.9 Hz,所以输入的谐响应最大频段应为7 460.9/1.5=4 973.9,这里输入4 900即可)[17],结构阻尼设置为0.03。

取结构中最弱的环节为分析对象。根据重力和加速度载荷的分析结果,选择通槽1为分析对象。通槽1处Z向10 g加速度激励响应曲线如图12所示。在3 103.3 Hz处加速度响应为1.934 8×105,放大倍数为1.97。通槽1处Z向10 g加速度应力响应曲线如图13所示。在3 103.3 Hz处的应力响应为1.258 0 MPa,在稳定10 g加速度载荷作用下,通槽1处最大应力为0.956 9 MPa,放大倍数为1.31,远远低于铟钢(4J32)的屈服极限。反射镜组件在X和Y方向的谐响应分析结果也均满足设计要求,因此反射镜组件能够承受发射过程中正弦振动环境。

图12 光轴方向加速度激励响应曲线Fig.12 Response curve of optical axis acceleration excitation

图13 光轴方向加速度应力响应曲线Fig.13 Response curve of acceleration stress along optical axis direction

4 结论

本文根据复杂环境作用下的反射镜面形误差要求,对小口径Φ60 mm离轴抛物面反射镜的可装调挠性支撑结构进行了详细的设计和分析。利用Pro/E完成了组件三维建模,利用ANSYS Workbench的Topology模块完成反射镜的拓扑优化,将质量减轻了35.22%,面形精度均有所增加。利用ANSYS完成了组件的仿真分析,包括模态、静态刚度、热载荷、热力耦合、加速度载荷和谐响应分析。结果显示,一阶固有频率为3 168.5 Hz,满足大于1 000 Hz的设计要求,重力温度耦合作用下,反射镜面形误差均满足PV值小于λ/10, RMS值小于λ/50(λ=632.8 nm)的设计要求,10 g加速度作用下的应力小于材料的屈服极限,简谐激励作用下各方向放大倍数也满足设计要求,说明组件抗震能力较强。本文小口径离轴抛物面反射镜的支撑结构设计可以为同类空间反射镜的设计提供参考。