液态烃原级标准装置及量传溯源技术

高军

大庆油田工程有限公司

随着现代流量测量技术的发展,新型流量测量仪表(如涡轮流量计、质量流量计、超声流量计)在液态烃流量测量领域得到广泛应用,流量计的测量能力、适应能力得到大幅提高,拓宽了流量计的流量范围、黏度范围、温度范围。同时,流量计自诊断技术、小信号切除技术、多方式信号传输技术为流量计的测量准确性和可靠性提供了保障,也为流量计的在线核查、远程诊断提供了技术支持。

1 液态烃流量量传溯源体系

1.1 质量容积法组合系统

由“质量+容积”法组合系统构成液态烃流量原级标准装置,其中:质量法油流量装置由电子秤及高黏度换向器组成,质量流量测量不确定度优于0.03%,最大流量为120 t/h;容积法大流量闭式循环系统由单向体积管组成,体积流量测量不确定度优于0.05%,最大流量为1 000 m3/h,循环介质约18 m3。

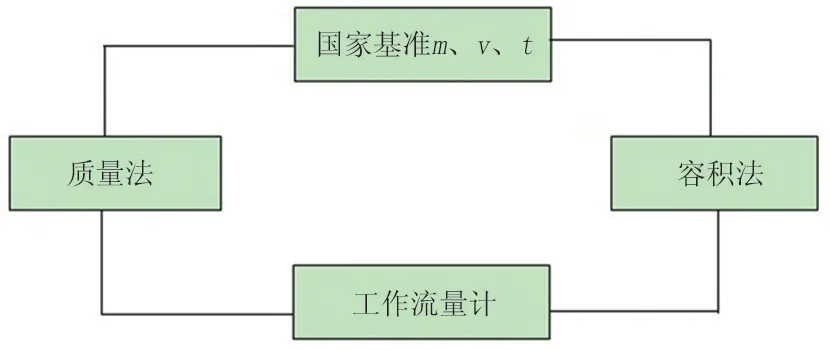

通过比对组件,将质量法油流量标准装置、容积法体积管标准装置复现的量值溯源到国家基准。液态烃流量量传溯源如图1所示。

质量法流量标准以电子秤作为标准器,容积法流量标准采用体积管、标准量器作为标准器,总的测量不确定度为质量、体积量的不确定度的合成[1]。

图1 液态烃流量量传溯源Fig.1 Liquid hydrocarbon flow quantity traceability

质量法可以直接或间接传递到工作流量计,容积法体积管标准装置可以直接传递到工作流量计或交接计量所依据的国家检定规程和技术标准,对液态烃流量计选型、安装、运行及检定等方面给出了技术要求[2]。“质量+容积”法量传溯源体系如图2所示。

图2 “质量+容积”法量传溯源体系Fig.2 Quantity traceability system of"mass and volume"

1.2 液态烃流量标准装置工艺流程

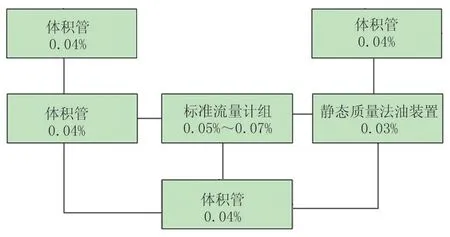

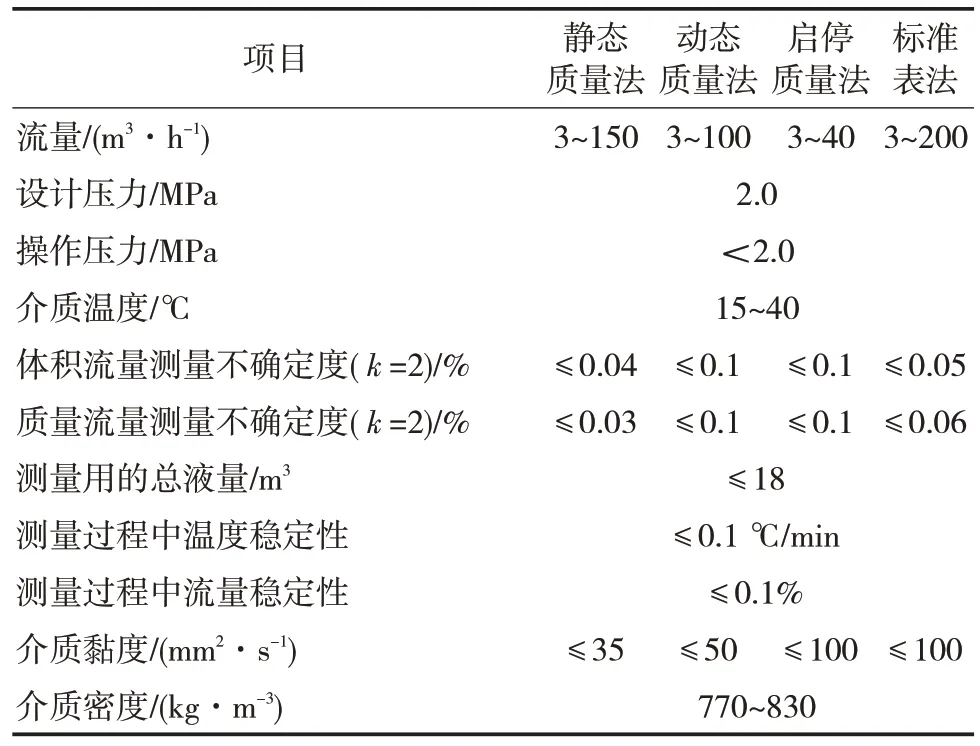

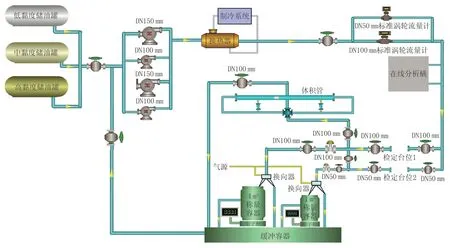

环道式系统主要用于较大口径流量仪表检定,采用体积管法、标准流量计法两种传递方式[3]。流量标准装置采用1台体积管,装置扩展不确定度优于0.04%,流量为20~1 000 m3/h。根据闪点、黏温曲线,选用黏度分别为3、15、60 mm2/s 的白油作为检定介质。白油凝点低,不需要加热,闪点高,防爆等级低,不含蜡,适合作为长期使用的检定介质。白油分别储存在3座卧式储油罐中。设置2台500 m3/h 立式管道泵,1 台120 m3/h 立式管道泵,电动机均采用变频器控制。

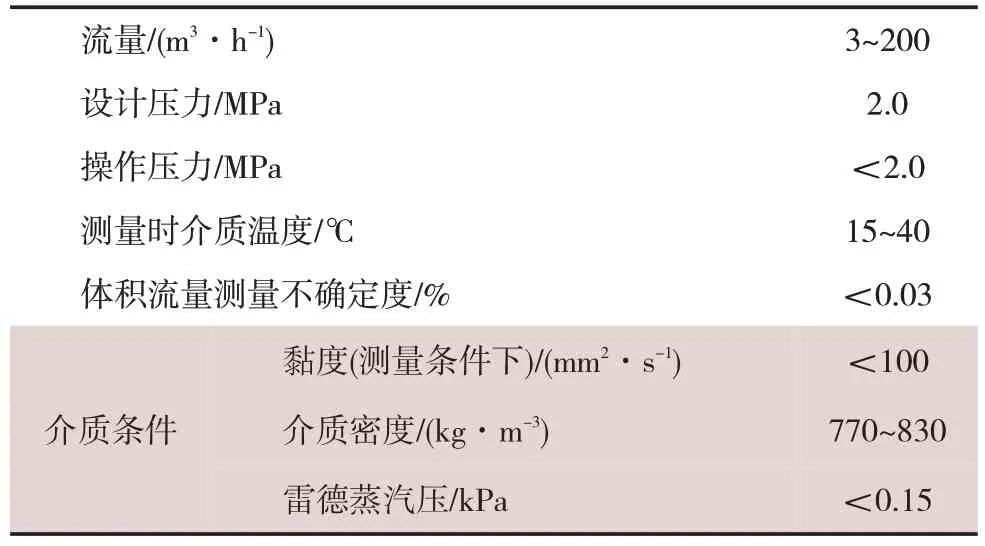

工艺流程为:流量计安装后,在测试管路中首先开始充液体、排空气体;环道流量装置充液完毕后,启动稳压缓冲器对整个装置进行增压;当增压至预设压力后,环道装置与外部连接阀门全部关闭,启动管道泵,装置形成“闭环运行系统”;比较流量计示值与体积管的容积值,就可确定被检流量计的误差或流量计系数[4]。液态烃流量标准装置技术参数见表1,其工艺流程见图3。

表1 液态烃流量标准装置技术参数Tab.1 Technical parameters of liquid hydrocarbon flow standard unit

图3 液态烃流量标准装置工艺流程Fig.3 Process flow of liquid hydrocarbon flow standard unit

2 关键模块及其功能

利用若干关键技术和模块实现液态烃流量量传溯源。

2.1 高黏度换向器

换向器采用伺服电动机驱动单向旋转式结构,试验介质为硅油,测试黏度为35 mm2/s。换向器通过编码器调整落水点,方便快捷,流速稳定不外溅,换向行程时间差可达到5 ms。

2.2 温度测量与控制

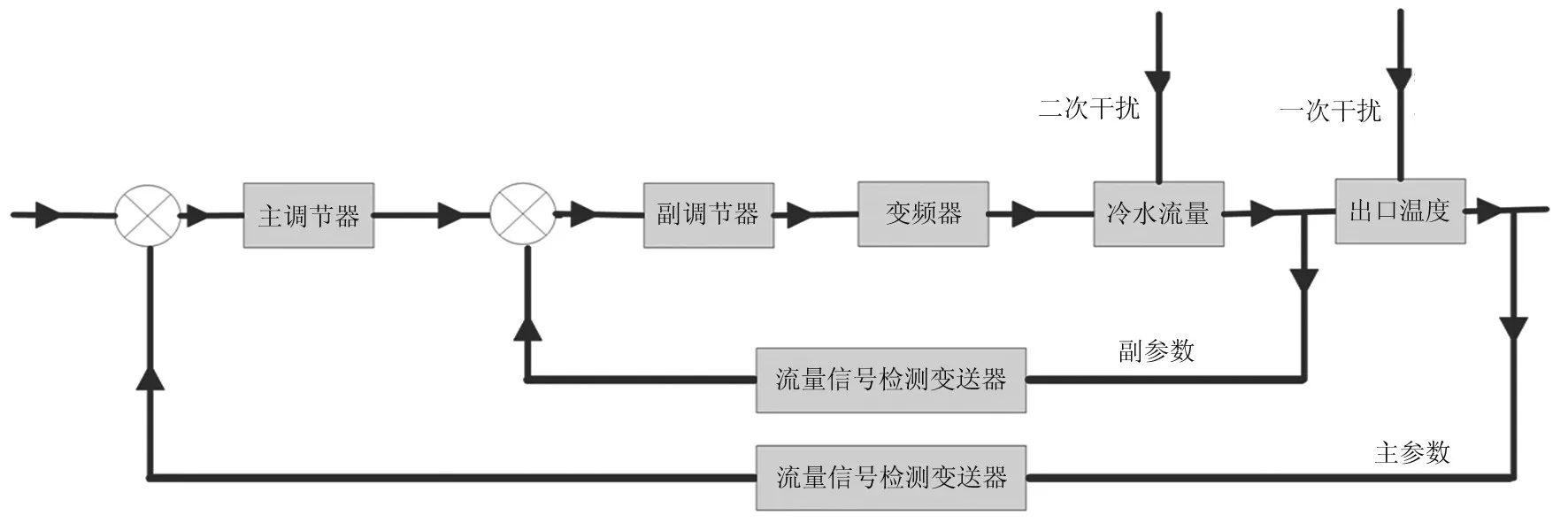

超声测温装置利用超声波的传播速度与介质温度之间的函数关系间接测量介质温度,可实现温度的快速测量。经评定超声波温度测量系统扩展不确定度U为0.07%(k=2)。温度控制系统设计冷热水机组1 套,另设板式换热器1 台,通过调节换热器中制冷液的流量控制管路的温度,温度波动控制在±0.1 ℃/min以内。温度测量与控制如图4所示。

2.3 流量自动调节控制系统

图4 温度测量与控制Fig.4 Temperature measurement and control

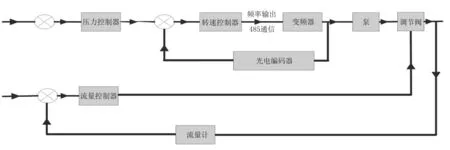

流量量值复现需要尽可能地稳定流量,合理选择泵组。配备相应的调频电动机系统及采用泵吸入口液位高度控制等方法,可消除或减小由于泵的转动不均匀性及高低频压力波动的影响导致的流量波动。变频稳压系统提高了流量稳定性,流量采集、调节及控制调节阀开度可大幅缩短流量调节时间。压力闭环控制累计时间的稳定性明显优于转速开环的流量稳定性,稳定性为0.09%。流量自动调节控制如图5所示。

2.4 高准确度电子秤

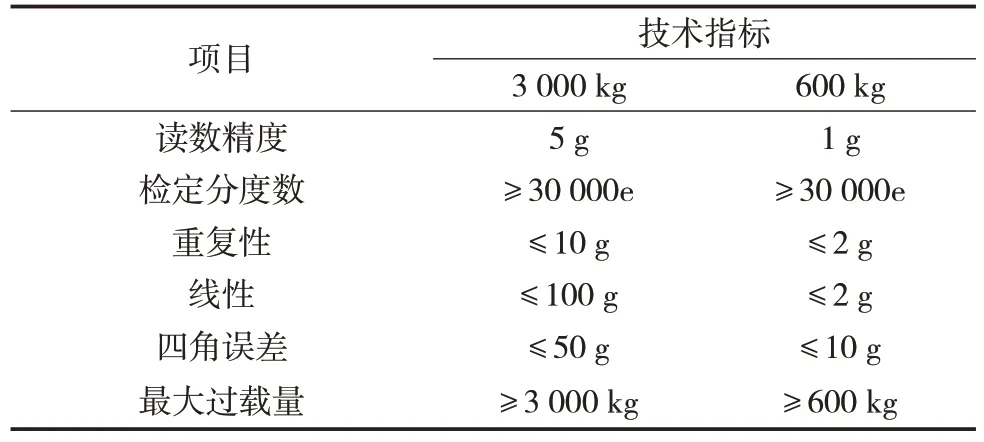

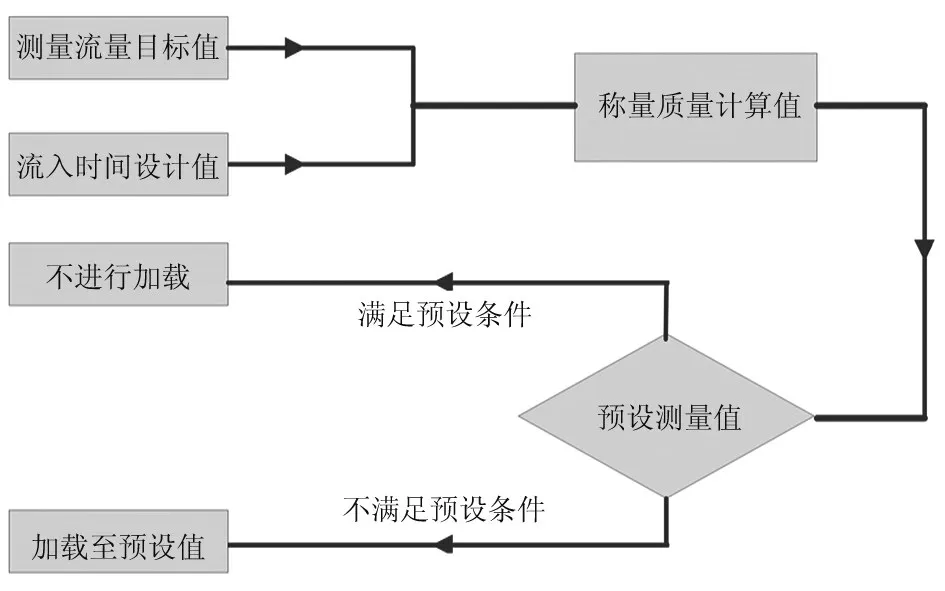

小流量测量时,电子秤处于测量下限范围,需要加载规定数量的砝码,保证电子秤处于合理量程。基于砝码自动加载系统,使标准装置始终处于最佳称量质量范围。标准装置称量技术工艺控制如图6所示,电子秤技术参数见表2。

表2 电子秤技术参数Tab.2 Technical parameters of electronic scale

图5 流量自动调节控制Fig.5 Flow automatic regulating and control

图6 标准装置称量技术工艺控制Fig.6 Process control of standard equipment weighing technology

2.5 计时器

流量是质量(容量)与时间的导出量值,时间测量准确性对测量结果有着直接影响。装置采用高准确度计时器作为时间测量仪器,测量误差优于0.000 1%,相对测量不确定度优于0.000 5%。

2.6 体积管

容积法流量标准装置选用2套体积管作标准装置。1 套是智能活塞式体积管(表3),最大流量为200 m3/h,重复性优于0.02%,采用4 个检测开关形式,其标准容积可通过光学方法溯源至长度计量标准[3];另1 套是单向体积管,最大流量为1 000 m3/h。

表3 智能活塞式体积管技术参数Tab.3 Technical parameters of intelligent piston volume tube

2.7 密度测量单元

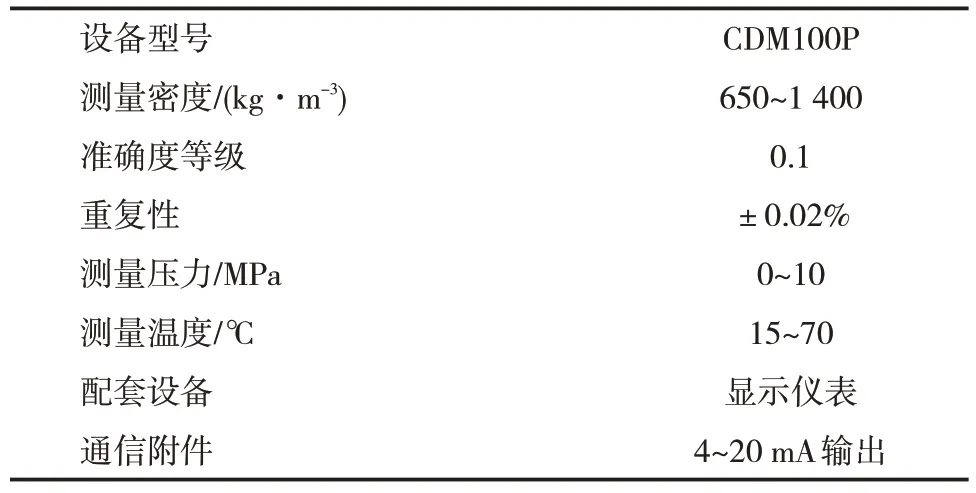

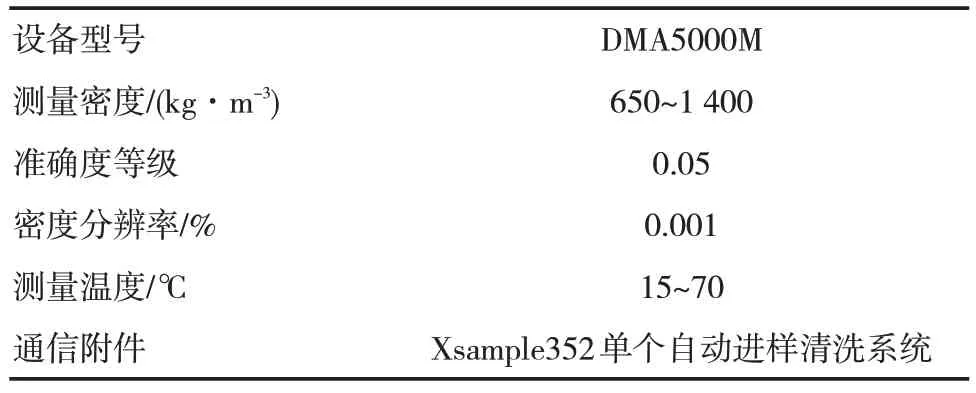

容积法配套的密度测量装置选用2套高准确度密度计。1 套为CDM100P 振动管密度计(表4);另1 套为DMA5000M 密度测量仪(表5),测量准确度优于0.05 kg/m3。密度测量仪具备热平衡功能,能够实现在设定温度下测量介质密度,避免了传统测量方法中由于温度变化而导致的密度变化。通过对烃类压缩性的正,可以复现在操作压力下的实际密度值[5]。

表4 CDM100P振动管密度计技术参数Tab.4 Technical parameters of CDM100P vibration tube densitometer

表5 DMA5000M密度测量仪技术参数Tab.5 Technical parameters of CDM100P DMA5000M density measuring instrument

2.8 流量比对组件

2.8.1 要求

(1)流量范围大,黏度范围宽,输出脉冲量大。

(2)2台流量计测量原理不同。

(3)适用于液态烃计量,长期运行稳定可靠。

(4)能提供明确的关键比对数据,另1台流量计能提供验证。

(5)采用流场依赖性较大的流量计,评价装置的流动特性。

(6)流量范围能够适应参与装置的测量能力。

(7)选择较小口径的流量仪表,方便运输与保管。

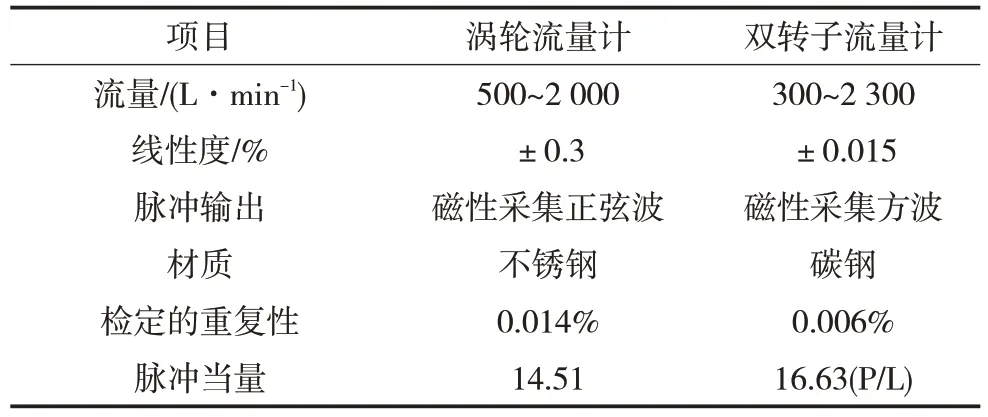

综上所述,选择DN80 mm 涡轮流量计和DN80 mm 双转子流量计串联作为双表比对组件。双表比对组件技术参数见表6。

表6 双表比对组件技术参数Tab.6 Technical parameters of double-meters comparison component

图7 双表比对组件配置Fig.7 Deployment of double-meters comparison component

2.8.2 结构

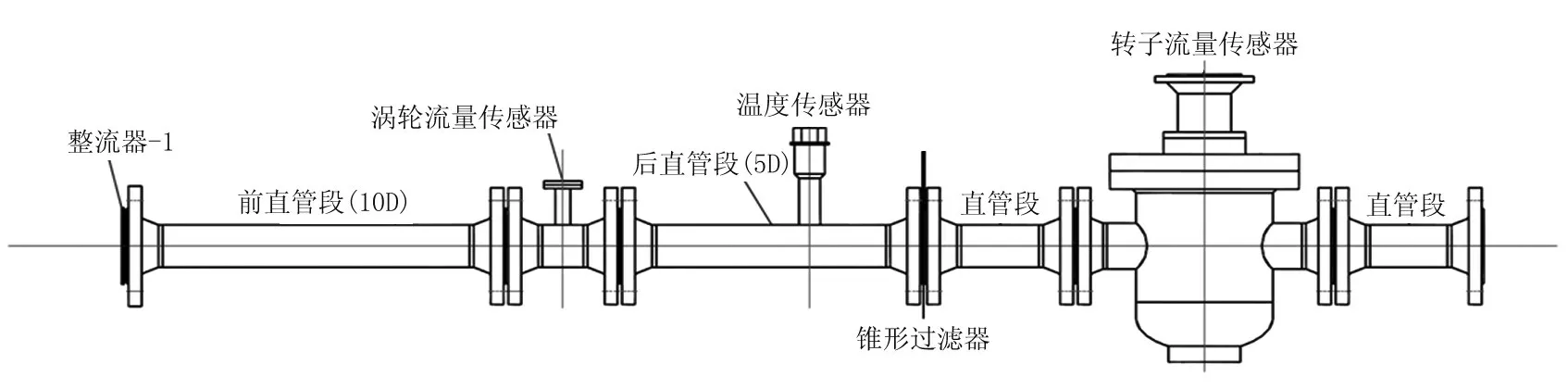

考虑到涡轮流量计整流器的安装要求,组件上游依次设置整流器、前直管段、涡轮流量传感器及后直管段。前直管段长度按10D设计,后直管段长度按5D设计,并在后直管段安装温度传感器[6](图7)。

2.8.3 黏度试验评价

对流量计做不同黏度试验,容积流量计对黏度变化具有较好的适应性,在试验条件下的黏度影响为0.02%,而涡轮流量计为0.04%。

3 液态烃流量量传系统

3.1 液态烃流量计量系统配置要求

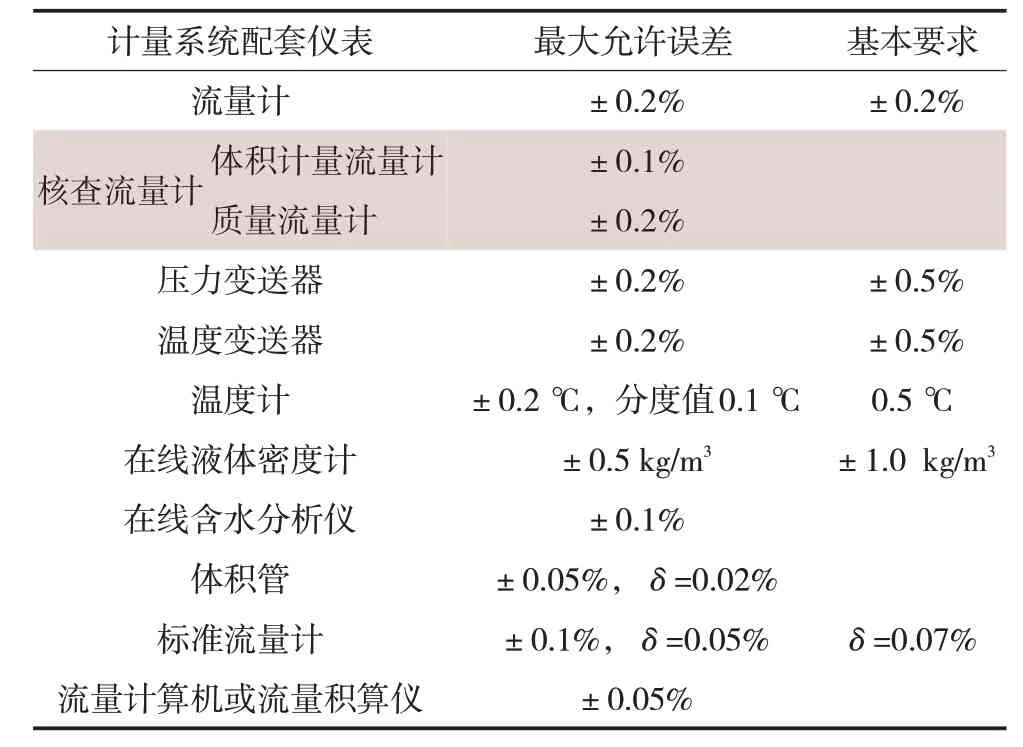

液态烃流量计量系统配置1套单向体积管,用于直接检定工作流量计,也可以用标准流量计检定工作流量计。采用涡轮流量计作为标准流量计,设置2 条检定回路,1 路8 in(1 in=25.4 mm)管道可检定DN300 mm、DN250 mm和DN200 mm口径流量计;另1 路4 in 管道可检定DN150 mm、DN100 mm和DN80 mm口径流量计。采用1台8声道DN200 mm超声流量计作为核查标准,对整套装置的计量稳定性进行核查。液态烃流量计量系统配置要求见表7。

表7 液态烃流量计量系统配置要求Tab.7 Configuration requirements of liquid hydrocarbon flow measurement system

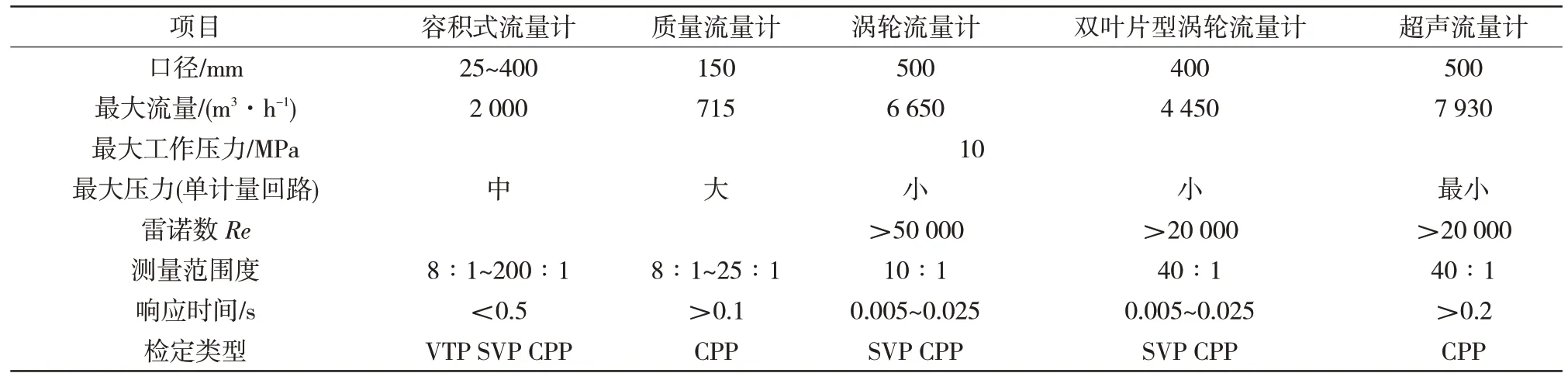

3.2 液态烃流量仪表检定

液态烃流量检定系统可以对容积式流量计、涡轮流量计、质量流量计以及超声流量计进行检定。质量流量计口径超过DN150 mm,其他类型流量计口径超过DN300 mm,都属大口径、大流量计量检定[7]。容积式流量计、涡轮流量计和超声流量计最大可检口径为DN400 mm~DN500 mm,液体超声流量计最大流量接近8 000 m3/h,压力最大可达10 MPa,基本覆盖了现有类型的流量计种类和常用流量范围。容积式流量计的计量能力取决于其流量范围和允许的压力损失,流量计进、出口的连接尺寸不一定表示流通能力[8]。涡轮流量计对黏度很敏感,而液态烃的黏度随温度变化较明显,特别是相对密度高的液体。质量流量计受制于安装条件,如管线振动、多台传感器串扰、脉动流、机械应力等因素的影响[9]。液体超声流量计流量脉冲延迟会影响检定准确度,并可能产生非均匀脉冲输出,影响超声流量计的重复性[10]。此外,液态烃流量检定系统还需要考虑流量标准装置的标准体积、安装空间、流量稳定性控制、流量计前后直管段长度等因素(表8)。

3.3 试验测试

利用液态烃流量标准装置及其环道测试系统开展测量介质对流量量值的影响研究。通过对介质温度、黏度、压力以及流动状态的理论研究与实验验证,初步试验测试结果与理论研究基本一致:

(1)温度对黏度、密度有影响。

(2)流量计系数随温度升高发生较大的偏移。

(3)黏度差异对容积流量计影响相对较小。

(4)压力影响可忽略不计。

(5)流场状态对测量结果有着较大的影响,在低雷诺数Re条件下,测量偏差明显。

表8 液态烃流量检定系统Tab.8 Liquid hydrocarbon flow verification system

4 结论

“质量+容积”法组合系统构成的液态烃流量原级标准装置,吸纳了国外同类型液态烃流量标准装置的优点,建立了适合我国液态烃流量量传溯源体系的高准确度流量标准装置;通过标准表把原级标准装置与现场流量计联系起来,构建了完整的量传溯源系统。该装置采用闭式环道工艺,比选采用三种不同黏度的白油作为检定介质,模拟现场操作条件检定各种流量计。研发高黏度液体换向器、稳定测控单元、流量测控单元、质量密度测量单元等关键技术和功能模块作为技术支撑,实现了液态烃流量从现场流量计到国家质量、容量基标准的完整溯源链。