基于现场试验的TBM滚刀磨损分析及预测

秦银平, 张竹清, 孙振川, 陈 馈, 杨延栋

(1. 盾构及掘进技术国家重点实验室, 河南 郑州 450000; 2. 中铁隧道局集团有限公司, 广东 广州 511458; 3. 厦门轨道交通集团有限公司, 福建 厦门 361021)

0 引言

全断面隧道掘进机(TBM)作为先进的硬岩掘进设备,可同时完成破岩、出渣、支护等作业,具有掘进速度快、环境污染小、信息化程度高、安全隐患小、围岩扰动小等优点,被大量应用于公路、铁路、水利隧道等。滚刀作为TBM破岩的核心工具,对工程的施工速度、施工成本、TBM使用寿命均有举足轻重的作用。但由于滚刀破岩易损坏,且滚刀检修、更换时间长(占隧道施工周期的10%以上),对整个施工作业过程产生极大的影响。明确滚刀破岩中的损耗情况,探索滚刀磨损的原理及规律,同时,结合理论预测模型分析滚刀损耗情况,对降低滚刀消耗量、提升作业效率具有重要的作用[1-2]。因此,开展针对滚刀磨损机制及生命周期的相关性研究很有必要。

TBM滚刀磨损主要是滚刀破岩过程中刀具同岩体间发生的相互作用导致的,受地质条件、掘进参数、围岩强度、刀具分布规律等因素影响。当前,针对滚刀破岩磨损情况,国内外研究人员进行了大量的分析研究。吕瑞虎等[3]针对刀具磨损情况提出了定性定量磨损预测方法;赵青等[4]采用直接、间接判定法预测滚刀寿命;祝和意等[5]用现场实测数据验证了滚刀磨损预测模型的正确性;赵海鸣等[6]采用多功能试验台与预测模型相结合的方式对滚刀磨损进行预测;文献[7-8]构建了滚刀磨损速率预测模型,对不同工程施工的盾构正滚刀磨损数据进行验证;杨媛媛等[9]结合秦岭隧道围岩分级情况,建立了针对不同围岩等级的刀具磨损量分析关系式;闫长斌等[10]引入了滚刀直径影响因子的拟合函数,构建了TBM刀具消耗预测方法并对刀具的磨损规律进行研究;Prieto[11]针对滚刀磨损问题,通过开展CAI试验分析不同地质因素下滚刀的磨损规律;Christian等[12]通过岩体磨耗性试验,发现掘进参数、地质条件对刀具磨损具有决定作用;刘锟[13]采用常截面滚刀,基于CSM模型Rostami公式开发了滚刀破岩受力理论计算模型;吴俊等[14]采用Rabinowicz磨粒磨损公式对盾构刀具磨损进了预测分析。

综上所述,部分文献中分析了刀具磨损形式,并将曲线拟合函数与现场实测数据、试验分析相结合,对刀具磨损进行预测分析,但是,仅有少量的文献中出现了用预测模型与滚刀磨损机制相结合的方式对滚刀磨损进行分析,且缺少滚刀磨损机制及多个理论预测模型同现场试验数据相结合的方法。为此,本文在分析滚刀磨损机制的基础上,统计了滚刀磨损数据,同时,借助多个理论预测模型对现场实测数据进行分析验证,该理论预测模型能够较好地预测滚刀磨损速率,对TBM快速高效施工具有重要的指导意义。

1 工程概况

大瑞铁路高黎贡山隧道是国内首条穿越横断山脉的特长单线在建铁路隧道,隧道地理位置特殊、地质构造极为复杂,工程地质条件具有“三高、四活跃”的特征。隧道出口工区施工起讫里程为D1K213~D1K227+500,正线全长13.92 km,全线采用TBM+钻爆法施工。正洞工程13. 26 km,TBM施工段12.546 km,占据工程总里程的94.6%。

高黎贡山隧道出口段主要地层岩性为花岗岩(75%),变质岩、千枚岩、片岩(合计12%),白云岩、灰岩夹石英岩(合计8%),灰岩、白云岩夹砂岩(合计5%)。围岩主要为Ⅲ级,抗压强度5~65 MPa,对滚刀磨蚀性较强,Ⅳ、Ⅴ级围岩高达40%。TBM施工位置地质剖面图见图1。

图1 高黎贡山TBM施工位置地质剖面图

2 TBM刀盘刀具参数分析

大瑞铁路高黎贡山隧道出口段正洞采用直径为9.03 m的TBM“彩云号”施工。刀盘设计采用4+1分块式结构,刀盘设计有12个均布的进渣口,每个进渣口处设计有格栅。刀具布置为非线性形式,中心刀刀间距89 mm,正滚刀刀间距分别为86、80、75 mm,刀盘共安装58把滚刀,其中1#—8#为4把双刀刃、17寸中心刀,9#—49#为42把单刃、19寸正滚刀,50#—62#为12把单刃、19寸边滚刀。刀盘刀具分布如图2所示。

3 TBM滚刀磨损分析

3.1 滚刀磨损机制分析

磨粒磨损指在摩擦过程中,由于摩擦表面上存在硬的微突体或摩擦界面上存在硬颗粒而引起物体表面材料损耗。由于材料类型不同,磨粒磨损又有2种磨损机制,即基于塑性变形的去除机制与基于断裂的去除机制[15]。滚刀破岩主要表现在刀圈与岩体间的相互作用,滚刀在岩体表面挤压,岩体受力变形。TBM在岩石硬度较低的地段掘进时,刀圈受岩石的冲击力相对较小,滚刀磨损以基于塑性去除机制的磨粒磨损为主,磨损主要由微观切削形成的一次切屑与犁沟隆起堆积脱落形成的二次切屑构成,基于断裂去除机制的磨粒磨损所占份额较小。由此可见,滚刀破岩主要为基于塑性去除机制的磨粒磨损和基于断裂去除机制的磨粒磨损。滚刀刀刃破岩形貌如图3所示。

图2 TBM刀具分布图(单位: mm)

(a) “彩云号”刀盘

(b) 滚刀破岩面

3.2 滚刀磨损形式分析

3.2.1 正常磨损

TBM掘进过程中,刀盘上滚刀随着刀盘旋转而转动,随着推进油缸推进,滚刀贯入岩体,刀刃对岩体滚压产生岩体破碎。滚刀刀刃随着破岩距离的增加而不断磨损,掘进一定时间后,滚刀刀刃变宽,破岩能力下降直至无法破岩,进而导致刀盘无法掘进。滚刀正常磨损如图4所示。

图4 滚刀正常磨损(单位: mm)

3.2.2 刀圈断裂

TBM在掘进过程中,滚刀刀圈由于长期滚压破岩,自身不断承受来自岩体的反作用力,进而产生局部应力集中。在持续的交变载荷作用下,刀圈裂纹萌生,随着时间推移,裂纹不断增大,最后形成裂纹核直至产生断裂区。裂纹初次产生对刀圈影响不大,TBM可正常掘进,但随着刀圈裂纹的不断增大将最终发生断裂,TBM无法掘进。滚刀刀圈磨损断裂如图5所示。

图5 滚刀刀圈断裂(单位: mm)

3.2.3 刀圈偏磨

刀圈发生偏磨主要是由滚刀轴承密封的制造和安装存在缺陷及地质的特殊性造成的。泥水进入轴承造成轴承不转动、滚刀在掘进工作面不转动以及刀圈和掘进工作面的相对运动都会造成刀圈的偏磨;由于中心区滚刀线速度较小,承受载荷较大,也容易出现偏磨现象。滚刀偏磨如图6所示。

图6 滚刀刀圈偏磨(单位: mm)

4 滚刀磨损现场试验分析

通过对滚刀磨损规律进行现场跟踪试验,发现刀盘上滚刀破岩能力同滚刀的分布半径关系紧密,同时与不同的地质条件、掘进参数及刀具材质都有着不可分割的关系。其中,不同掘进区间内的围岩强度、刀盘滚刀分布规律对滚刀的磨损影响较大,为此,对现场滚刀磨损情况及规律进行分析研究。

4.1 现场滚刀磨损换刀统计分析

针对正洞滚刀磨损及更换情况,采用现场试验的方法对TBM开挖过程进行跟踪试验。为了便于统计分析,对TBM掘进里程进行分段划分,按500 m每段进行1次详细统计。通过对4段共计2 000 m的掘进里程数据进行分析研究,发现刀盘上不同位置的滚刀消耗量有所不同,其中,边滚刀消耗量最大,其次正滚刀随着在刀盘的安装半径不同产生快慢不同的滚刀磨损情况,中心刀则易发生滑移及刀圈偏磨情况。2 000 m内刀盘上不同刀位滚刀的磨损数量如表1所示。

表1 滚刀失效换刀数量统计

由图7和图8饼状图可以看出滚刀失效形式及换刀分布情况。在TBM掘进2 000 m范围内,滚刀磨损换刀263把刀,边滚刀磨损换刀164把,占据了换刀总量的62%,表明边滚刀的换刀频次高于中心滚刀和正滚刀。这是由于掘进中边滚刀需要发挥二次破岩功能,同时可能发生崩刃、刀圈断裂等情况,因此,掘进中需时刻监测边滚刀的磨损情况。正滚刀换刀总数为90把,占据磨损换刀总量的34%,主要表现为正常磨损失效形式。中心滚刀破岩时主要产生滑移或者承受侧向力作用导致偏磨现象。由图7可知,因偏磨现象导致的滚刀失效占整个失效形式的18%。

图7 刀具失效分布图

图8 刀具换刀数分布图

4.2 滚刀磨损规律分析

4.2.1 滚刀累计磨损量分析

通过对TBM试掘进段2 000 m刀具累计磨损量进行统计分析,TBM共累计换刀263次;滚刀最大累计磨损量为147 mm,中心滚刀平均磨损量为13.75 mm、正滚刀为51.38 mm、边滚刀为130.83 mm。边滚刀在整个刀盘的滚刀累计磨损量中处于最高水平。刀盘上不同刀位滚刀累计磨损量如图9所示。

图9 滚刀累计磨损量

中心滚刀是由4把双刃滚刀组成,线速度小于其他滚刀的线速度,破岩过程中主要产生滑移或者侧向移动,其累计磨损量基本处于同一个水平内,波动不大,出现的累计磨损量较小;9#—50#为正滚刀累计磨损量分布情况,可以看到刀具随着分布半径的增加磨损量在不断的增大,因为其在破岩过程中主要承受来自掌子面岩体对滚刀的直接反作用力,发挥着主要破岩作用,因此正滚刀在破岩过程中呈现规律性变化;边滚刀累计磨损量较大,破岩产生的累计磨损量呈现出无规律性分布,原因是其主要承受破岩和刮渣双重作用,一方面承受来自掌子面的反作用力,另一方面破岩过程中从刀盘与岩体间缝隙脱落的岩渣,集渣斗收集岩渣时脱落、皮带尾部传输时候掉落的岩渣,及皮带出现拥堵时集渣斗岩渣脱落形成的岩渣堆积都会对边滚刀造成二次磨损。因此,边滚刀累计磨损量较正滚刀和中心滚刀严重。

4.2.2 滚刀破岩量分析

为了准确分析单位体积破岩量下滚刀发生的磨损量情况,引入了破岩体积磨损速率对其进行分析。该滚刀体积磨损速率主要采用刀位滚刀的累计磨损量与该刀位处滚刀发生的累计破岩体积比值来进行描述。磨损量如图9所示,累计破岩体积

V=2πRiSl。

(1)

式中:Ri为滚刀在刀盘上的安装半径;S为刀盘上每2把滚刀间的距离;l为TBM的实际掘进距离。

通过计算分析,刀盘上1#刀位出现了异常情况。排除后获取中心滚刀平均破岩体积磨损速率为0.044 mm/m3,正滚刀为0.022 mm/m3,边滚刀为0.093 mm/m3。滚刀破岩体积磨损速率见图10。

图10 滚刀破岩体积磨损速率

从图10滚刀破岩体积磨损速率变化情况可以发现,通过综合考虑滚刀的刀间距及安装半径,正滚刀在刀盘上发生的破岩磨损速率整体处于一个稳定的变化范围内,正滚刀刀间距变化不是很大且在破岩中仅发生单次磨损。边滚刀的平均破岩磨损速率是正滚刀的4.24倍,虽边滚刀的刀间距较正滚刀小,但是其在单位体积的破岩方量下具有较大的磨损量。这是由于边滚刀需要进行重复性破岩,不仅需要破除前方的岩体,而且需要破除从刀盘前方脱落而堆积的岩渣,发生了二次磨损,可见重复磨损对边滚刀的影响之大。就中心滚刀来说,其线速度较小,单位时间内的破岩距离较短,破岩中主要产生滑移磨损。

5 滚刀磨损模型构建及分析

通过对现场滚刀磨损量及破岩量进行统计分析发现,刀盘上滚刀分布的差异性影响着滚刀的磨损状况。正滚刀随着安装半径增大磨损量呈现递增的趋势,而中心滚刀和边滚刀的磨损情况却出现了不同程度的无规律现象。为准确探索滚刀破岩磨损规律,进一步构建理论预测模型,对具有变化规律的9#—49#正滚刀进行分析研究。

5.1 滚刀磨损模型构建

由3.1滚刀磨损机制分析可知,滚刀破岩时主要发生磨粒磨损,拉宾诺维奇(Rabinowicz)依据微量切削机制,提出磨粒磨损简化模型[15]。若磨粒圆锥底半径为r,在法向载荷p的作用下,当表面犁沟有m个微凸体,受到的法向载荷为

(2)

式中σs为被磨损材料的屈服强度。

磨粒磨损模型见图11。

图11 磨粒磨损模型

由式(2)得

(3)

磨粒犁沟单位滑动距离的磨损体积

(4)

式中:x为压入金属材料的深度;θ为圆锥体半角。

滚刀单位滑动距离的磨损体积

(5)

式中:Ks为磨粒磨损系数(通过试验获得的值见表2)[16];K1为概率数。

表2 磨粒磨损系数

5.2 滚刀法向载荷建立

近年来,众多国内外工程均采用经典CSM模型对盾构滚刀破岩法向力预测进行分析验证[17],其中CSM模型的法向载荷为

(6)

式中:R0为滚刀半径;ψ为刀圈顶刃压力分布系数,取0.1;φ为滚刀接触角,φ=cos-1[(R0-h)/R0](h为滚刀贯入度);S为滚刀间距;T为刀刃宽度;C为量纲一化系数,取2.12;σc为岩石单轴抗压强度;σt为岩石抗剪强度。

由三角函数极限定理可知当φ极小时,sinφ≈φ,则

(7)

依据岩石力学试验测试结果,取σt≈0.1σc则

(8)

由于滚刀直径远远大于滚刀贯入度,故取值2R0-h≈D0,则

(9)

5.3 滚刀磨损速率预测模型建立

滚刀滑动1周产生的径向磨损量

(10)

式中:D0为滚刀直径;T为滚刀的刀刃宽度;l0为滚刀旋转1圈的破岩长度。滚刀滑动距离为滚刀破岩长度

(11)

(12)

则滚刀磨损速率为

(13)

式中:l为掘进距离;X为TBM掘进l距离滚刀的累计磨损量;Ri为滚刀在刀盘上的安装半径;X0为滚刀径向磨损距离;R0为滚刀半径。

5.4 滚刀线性磨损预测模型建立

为了进一步研究滚刀的耐磨蚀性,采用线性磨损速率预测滚刀的破岩速率,即单位距离破岩滚刀刀圈某点的径向磨损量。TBM滚刀刀圈上点运动单位距离产生的破岩磨损量由滚刀在刀盘上的安装半径Ri和贯入度h即单周破岩深度决定,则TBM掘进距离为l时,滚刀破岩点运动的滑动距离l′为

(14)

式中n为刀盘旋转的转数。

(15)

则滚刀线性磨损速率v为

(16)

将式(13)和式(15)代入式(16)得

(17)

5.5 滚刀破岩模型验证

在高黎贡山隧道出口段采用TBM掘进的12.6 km里程内,地层岩性主要为花岗岩,占全部岩石地层的75%左右,在该里程内的岩石单轴抗压强度主要为55~65 MPa。通过分析TBM试掘进2 km段滚刀及岩石性能参数,对磨损模型进行验证。

为准确分析滚刀实际磨损速率,通过现场滚刀磨损试验对影响刀具磨损的相关参数进行提取。其中,在该试掘进里程内采用的刀具主要是以吉林维尔特生产的滚刀为主。通过对刀具进行硬度试验,得出滚刀刀刃的硬度值为56 HRC。对岩样进行分析获取岩石抗压强度σs均值为60 MPa,滚刀贯入度h均值为0.009 1 m/rev,其中,正滚刀间距S分别为86、80、75 mm,刀刃宽度T为0.019 m,滚刀直径D0为483 mm。参考GB/T 1172—1999《黑色金属硬度及强度换算值》,刀圈抗拉强度σb为1 925 MPa,合金钢屈强比为0.85,得到屈服强度σs为1 636 MPa[18],滚刀摩擦因数Ks取0.008[19-20]。

5.5.1 滚刀磨损速率分析

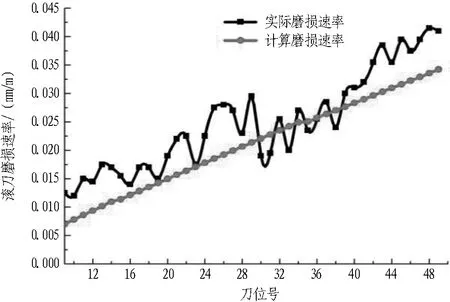

滚刀磨损速率可作为TBM掘进过程中刀圈磨损快慢的评价指标。为此通过采用式(13)对刀圈磨损快慢进行分析研究。其中,实际磨损速率由滚刀磨损量和掘进距离比值得到,计算结果如图12所示。

图12 滚刀磨损速率

由图12可知: TBM刀盘上正滚刀的实际磨损速率趋势和计算磨损速率趋势随着刀位编号的增大在不断增大,即随着安装半径增大而不断增大;出现了实际磨损曲线在理论预测曲线附近递增的趋势,验证了理论预测模型的可靠性。同时说明,随着滚刀安装半径增大,正滚刀破岩效率呈现出规律性递增趋势。

5.5.2 滚刀线性磨损速率分析

为进一步分析滚刀单位掘进距离的径向磨损量大小,根据式(16)得到滚刀的实测线性磨损速率和根据式(17)得到滚刀的计算线性磨损速率如图13所示。

图13 滚刀线性磨损速率

由图13可知,TBM正滚刀的实测平均磨损速率与计算线性磨损速率分别为0.016、0.017 1 mm/m,相对误差为6.88%。因此,滚刀线性磨损速率预测模型预测结果产生的相对误差小于10%,表明该线性预测模型对正滚刀磨损速率预测具有一定的可靠性;也说明滚刀破岩线性磨损速率可作为高黎贡山隧道TBM滚刀破岩速率快慢的衡量指标。

6 结论与建议

1)通过滚刀磨损现场数据分析发现,TBM滚刀刀圈磨耗大小随着安装半径递增出现上升趋势。边滚刀较正滚刀、中心滚刀磨损严重,边滚刀磨损主要为滚刀破岩沉积的岩渣对滚刀自身的二次磨损较严重导致;刀盘转动时中心滚刀的线速度小于正滚刀和边滚刀,磨损程度较轻,但其易发生侧向滑移产生偏磨现象。

2)通过现场试验数据分析构建滚刀磨损理论预测模型,经验证得出理论预测模型与实际滚刀磨损速率变化吻合,表明理论预测模型具有一定的准确性。同时,滚刀磨损速率与掘进参数设置、岩体抗压强度、滚刀安装半径存在一定的定量关系。在围岩强度、滚刀分布一定的情况下,可通过改变掘进参数降低滚刀磨损量,实现滚刀消耗成本的控制。

3)TBM滚刀破岩快慢可用滚刀线性磨损速率预测与滚刀实际线性磨损速率对比来衡量。预测结果相对误差小于10%,表明线性磨损速率预测模型能够较好地对滚刀破岩进行预测。同时,可为滚刀破岩掘进参数设置及换刀时机提供理论参考。

4)在研究滚刀磨损规律的基础上,提出不同的理论预测模型能够对刀盘正滚刀磨损进行准确的预测分析,但受不同地质条件及刀盘刀具分布的影响,实际预测模型与理论预测模型仍然具有一定偏差。后续可相应地开展室内磨损试验对滚刀进行改进,为理论预测模型在工程中的良好应用奠定基础。