大口径弹带材料黄铜的磨损机理研究

卢凤生,张 雷,王 波,房海明,王 舜,王 猛

(1.北方华安工业集团有限公司,黑龙江 齐齐哈尔 161046;2.沈阳理工大学 装备工程学院,沈阳 110159)

新一代火炮系统要求进一步提高弹丸的初速和射程,因此需要使用更高能量的发射药,这无疑加剧了身管的烧蚀。目前,身管的烧蚀寿命已成为制约火炮设计的瓶颈问题,解决这一瓶颈问题的手段包括在发射药中添加缓蚀剂、身管内膛涂覆耐烧蚀涂层、合理的弹带结构设计和材料选择等[1-2]。

弹带作为弹丸的一个重要组成部分,主要有以下三个作用:(1)密闭火药气体;(2)嵌入膛线以赋予弹丸一定的转速;(3)使弹丸装填处于合适的位置。弹带对弹丸初速、射程、精度以及火炮身管寿命起着至关重要的作用。因此,国内外学者采用试验和有限元仿真手段,对弹带从弹丸装填到弹丸出炮口的内弹道过程展开了大量的研究。如弹带挤进的应力、应变变化规律[3-5]、弹带的挤进动力和挤进阻力[4]、弹带挤进过程的弹丸运动规律[4-5]、弹带与身管的相互作用[6-8]、弹带膛内运动的塑性变形[8]等。

在高发射膛压下,传统的软铜基弹带材料由于严重磨损而使发射药气体大量泄漏,进而导致弹丸初速下降、精度下降和身管内膛挂铜严重等问题。在更高的发射膛压下,软铜基弹带甚至会被削光导致弹体刻蚀,进一步加剧了身管内膛的烧蚀。因此,实现弹丸增程,迫切需要开发新一代具有优异耐磨性的弹带材料。对传统黄铜弹带材料摩擦磨损机理的研究,对开发适用于高膛压发射条件的新型弹带材料具有的理论指导意义。因此 ,本文研究弹带材料黄铜在不同摩擦条件下的摩擦磨损机理。

1 实验材料及方法

以黄铜为实验材料,将黄铜弹带环形坯料在线切割机上加工成尺寸为20mm×10mm×5mm的长方体试样。将试样用砂纸打磨至800#后,用粒度为2.5μm的金刚石研磨膏进行抛光,再经丙酮酒精混合液超声清洗5min后,立刻用风筒进行吹干放入干燥皿待用。

用HSR-2M往复式摩擦实验机测试黄铜的摩擦磨损性能,对磨件为直径Φ4mm的淬火GCr15钢球(HRC61~63),往复行程为10mm,运行时间为5min。磨损后的试样经过丙酮酒精混合液超声清洗30min后,立刻用风筒进行吹干,并在精度为0.01mg天平上进行称量,磨损前后的质量差为试样的磨损量。

磨损试样经硫酸铜溶液腐刻后,用光学显微镜(OM)观察磨损试样截面组织变化;用带能谱的扫描电镜(SEM/EDS)观察磨损后试样的表面形貌及成分。

2 结果与讨论

2.1 摩擦系数与磨损量

图1为黄铜在不同摩擦条件下的摩擦系数。

由图1可以看出,往复速度为200r/min时的摩擦系数比往复速度为400r/min时的摩擦系数随时间跑合上升较为平缓,两者的摩擦系数都较大,而往复速度为600r/min时的摩擦系数较小,没有明显的跑合上升阶段。

由于黄铜和GCr15钢球的硬度相差较大,且摩擦磨损条件为高载、高速,因此,摩擦系数总体起伏较大,说明黄铜表面磨损剧烈。为了进一步定量比较摩擦系数,将摩擦系数进行平均,得到黄铜在不同摩擦条件下的摩擦系数平均值,如表1所示。

表1 黄铜在不同摩擦条件下的摩擦系数平均值

由表1可以看出,摩擦系数随着往复速度的增大先增大后减小,往复速度为600r/min时的摩擦系数要明显小于其它两种往复速度的摩擦系数。表2为黄铜在不同摩擦条件下的磨损量。由表2可以看出,随着往复速度的增加,磨损量增大,往复速度为600r/min时的磨损量明显比其它两种往复速度的磨损量大。

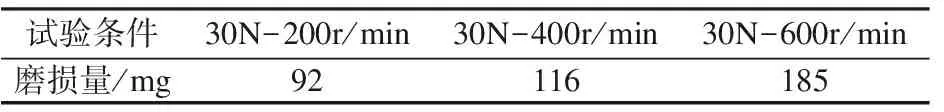

表2 黄铜在不同摩擦条件下的磨损量

2.2 磨损机制

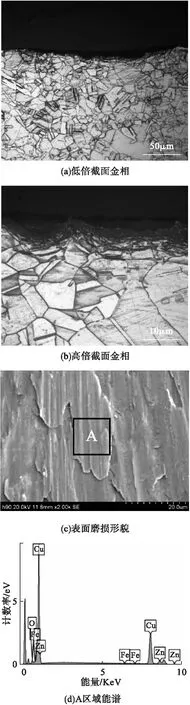

图2为30N-200r/min摩擦条件下的磨损形貌及EDS分析结果。由图2a低倍截面金相可以看出,黄铜表面发生了严重的磨损,形成了不规则的凹槽。由图2b高倍截面金相可以看出,磨损表面存在明显的再结晶细晶区,而在细晶区的下方由于晶粒受压而存在较为明显的晶粒变形区。由图2c表面磨损形貌可以看出,磨损表面出现许多平行于滑动方向的犁沟,还有许多细小磨屑的存在,这是典型的磨粒磨损的特征。接触面间的硬颗粒对表面材料的磨削,导致了细小磨屑的脱落。对图2c中的A区域进行EDS分析后得到的能谱中显示出了较强的氧峰,如图2d所示,表明黄铜在滑动过程中产生的摩擦热使其表面材料升温而发生氧化,黄铜的磨损机制主要为氧化磨损与磨粒磨损。

图2 30N-200r/min摩擦条件下的磨损形貌及EDS分析结果

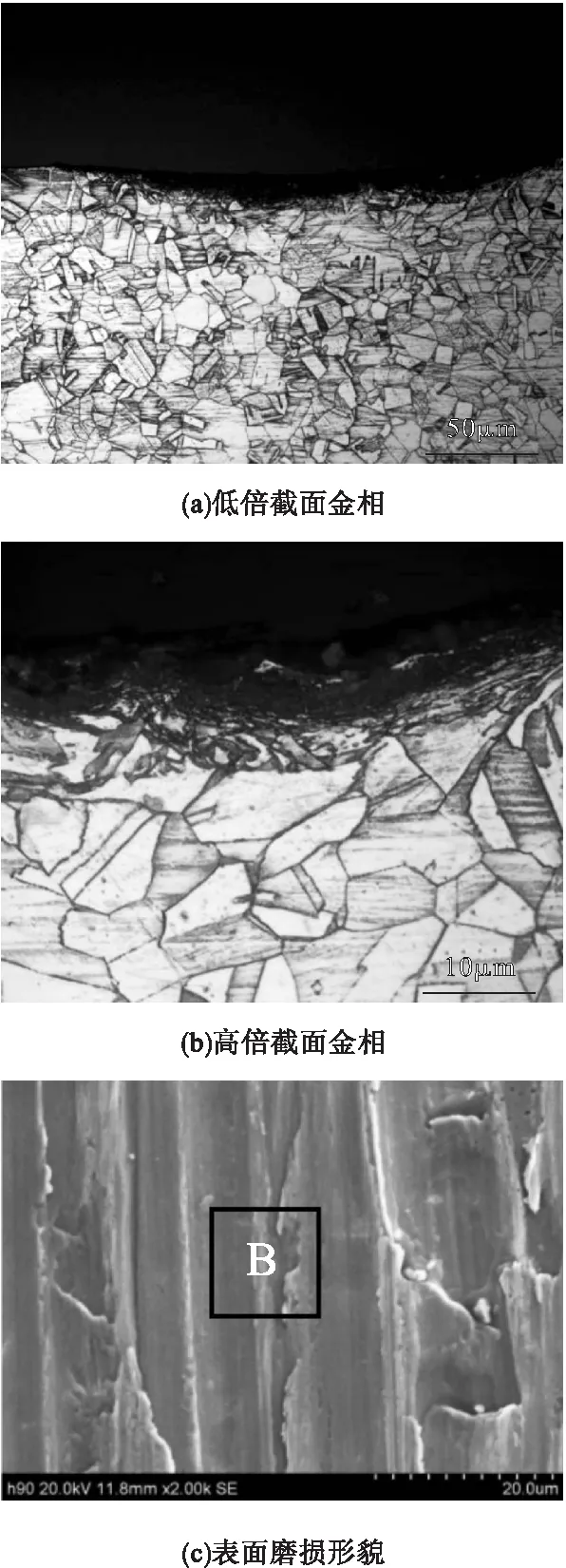

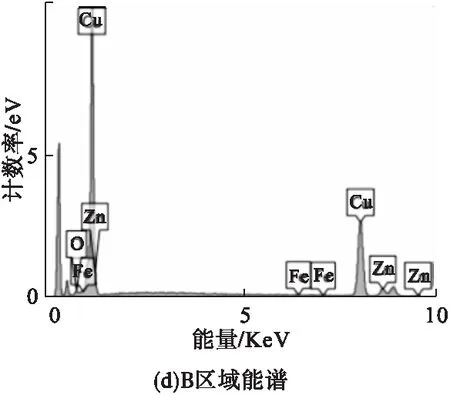

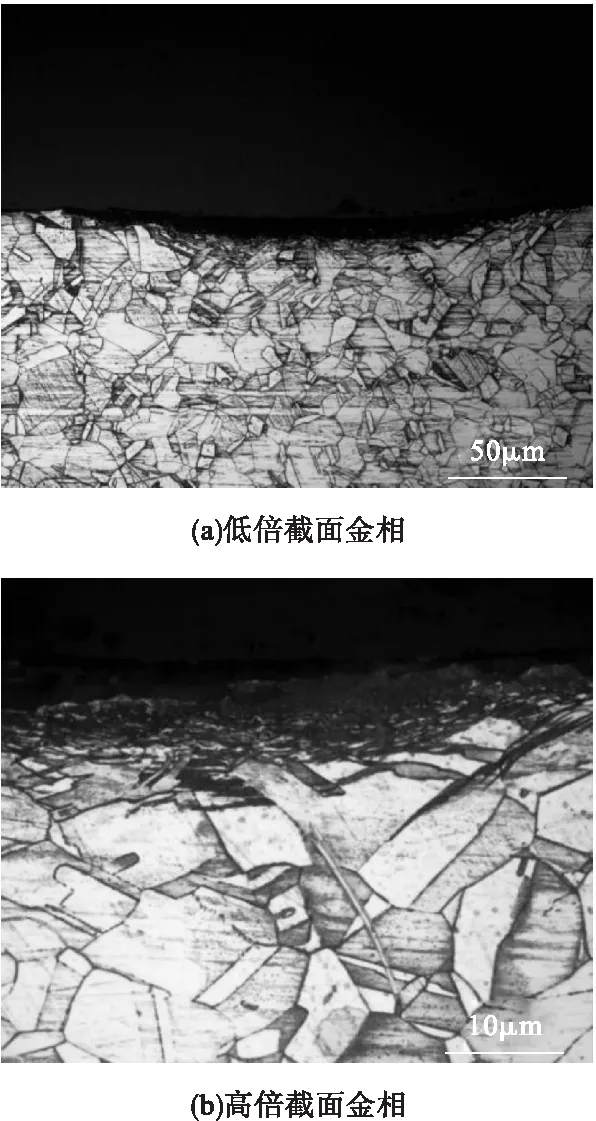

图3为30N-400r/min摩擦条件下的磨损形貌及EDS分析结果。由图3a低倍截面金相可以看出,相对于往复速度为200r/min时的摩擦条件,黄铜表面发生了更为严重的磨损,形成的不规则凹槽加深。由图3b高倍截面金相可以看出,其磨损后的组织结构与往复速度为200r/min时的组织相似。由图3c表面磨损形貌可以看出,磨损表面的材料变形严重,形成了平行于摩擦方向的犁沟;同时,B区域的能谱分析中亦发现含有较强的氧峰,如图3d所示,表明其磨损机制与往复速度为200r/min时的相同。

图3 30N-400r/min摩擦条件下的磨损形貌及EDS分析结果

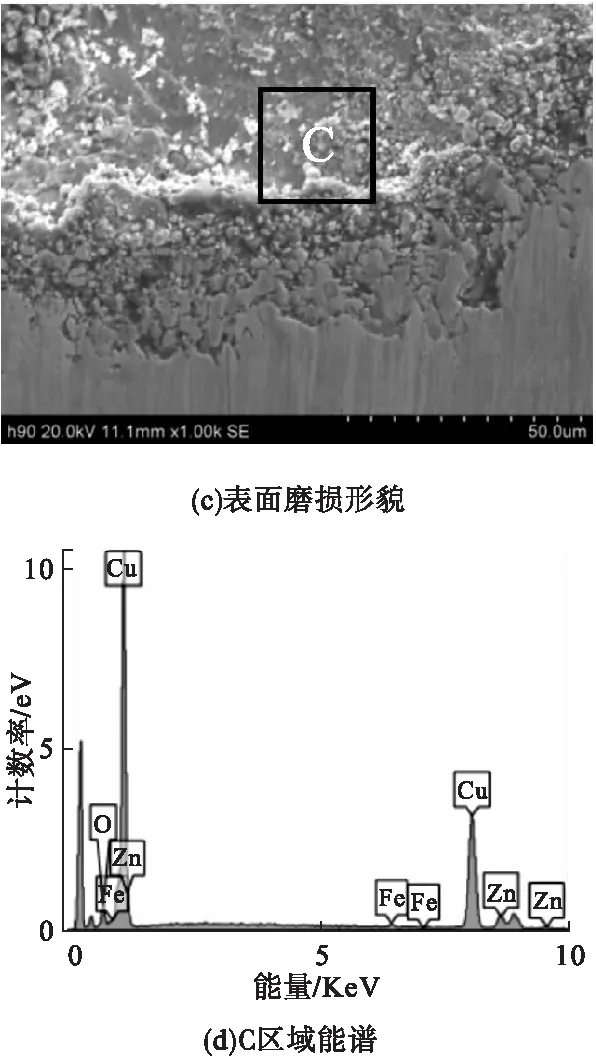

图4为30N-600r/min摩擦条件下的磨损形貌及EDS分析结果。由图4a低倍截面金相可以看出,黄铜的磨损表面形成了更深的规则凹槽,这与表2往复速度为600r/min时的磨损量最大相符。由图4b高倍截面金相可以看出,其磨损表面形成了更厚的细晶区,而在细晶区层下方的晶粒变形区相对较薄。由图4c表面磨损形貌可以看出,与往复速度为200r/min和400r/min时的磨损形貌不同,磨损表面出现了大量颗粒状的磨粒,在磨粒区和平整区的交界上出现了一个细小的多层边缘结构,这表明表面熔化是这一阶段主要的磨损机制。在大载荷和高滑动速度下,接触表面的温度超过了材料的熔化温度,材料沿着滑动方向在接触表面扩展,并在边缘重新凝固形成薄层,随着磨损的进行,反复的熔化和凝固导致了边缘结构的出现。C区域的能谱分析中亦发现含有较强的氧峰,如图4d所示,表明其表面也发生了氧化。因此,在滑动速度为400r/min时的磨损机制主要为熔化磨损和氧化磨损。

图4 30N-600r/min摩擦条件下的磨损形貌及EDS分析结果

根据Lim S等[9]提出的接触表面温度关系式,GCr15钢球与黄铜接触表面的平均温度Tb可表示为

(1)

式中:T0通常为25 ℃;μ为摩擦系数;v为滑动速度;An为表观接触面积;lb为黄铜的平均扩散距离;Kmp为黄铜的热传导率;f为摩擦热传入黄铜的分配系数。

由式(1)可以看出,黄铜表面温度的升高随着滑动速度的升高而升高。当滑动速度由200r/min提高到600r/min时,黄铜摩擦接触表面的温度达到了熔点温度,导致摩擦系数降低和磨损量加大,磨损机制由磨粒磨损转变为熔化磨损。

3 结论

(1)在30N载荷下,滑动速度按照200r/min、400r/min、600r/min次序增加时,黄铜的摩擦系数先增大后减小,磨损量在滑动速度为600r/min时急剧增大;

(2)在30N载荷下,滑动速度为200r/min和400r/min时,黄铜的磨损机制为磨粒磨损和氧化磨损;

(3)在30N载荷下,滑动速度为600r/min时,黄铜摩擦表面温度升高至黄铜的熔点,黄铜的磨损机制为熔化磨损和氧化磨损。