双曲线称重仓的参数化建模

李 旭,孙国顺,赵建阳

(1.天地科技股份有限公司,北京 100013;2.煤炭科学研究总院 储装技术研究分院,北京 100013;3.煤炭科学技术研究院有限公司,北京 100013)

随着经济的发展,散装物料装车外运需求不断增加,快速定量装车系统的应用愈加广泛[1,2],涉及的散装物料有煤炭、矿石、粮食、铁精粉、硫磺、碱粉等等。快速定量装车系统基于大型料斗秤的工作原理,预先在缓冲仓中缓存物料,通过控制闸门向称重仓中按标重快速配仓并精确计量,然后通过装车溜槽往车厢中卸料装载,实现连续动态快速精确定量装车或单车装载。快速定量装车系统凭借高精度、高效率的自动计量,有效提高了散装物料装车外运的效率[3,4],受到了煤矿、港口等企业的青睐,是目前最为先进的大宗散料物料装车方式。

称重仓是快速定量装车系统中的关键设备之一[5],其直接与物料接触,工作过程中既要保证称重的精度,又要保证在装车时物料持续稳定的流动。称重仓建模过程重复繁琐、修改过程复杂,称重仓的建模效率直接影响着快速定量装车系统的设计效率。

称重仓的截面形状是决定计量精度和物料流动性的重要因素[6],传统快速定量装车系统的称重仓多采用方仓结构,随着物料的复杂化和多样化,对于某些流动性较差的物料,装车时堵料卡料情况时有发生,双曲线称重仓因物料在仓内整体流动性好得到推广应用,因此,本文对双曲线称重仓进行研究,提出一种双曲线称重仓参数化建模方法,旨在提高双曲线称重仓的建模效率,同时为其他设备的设计提供参考,进而提高快速定量装车系统的设计效率。

1 双曲线称重仓的主要结构

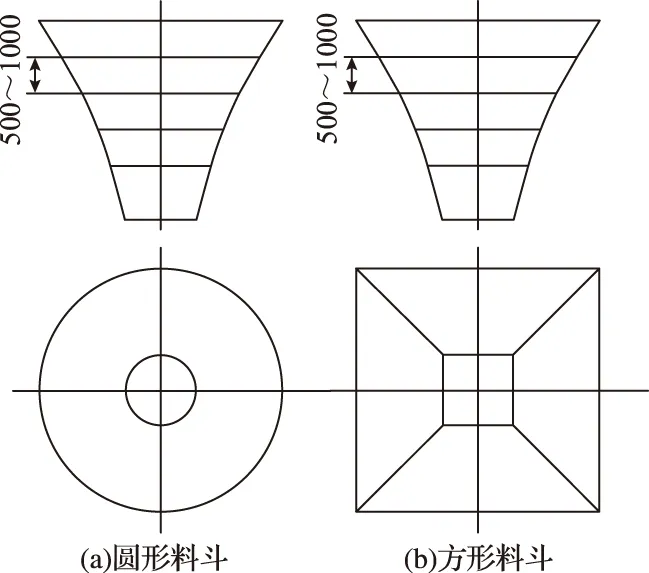

称重仓的主要材料为钢板,从结构形式上看,双曲线仓一般可以分为圆形料斗和方形料斗两种形式[7],如图1所示。本文双曲线称重仓采用的是圆形料斗形式。

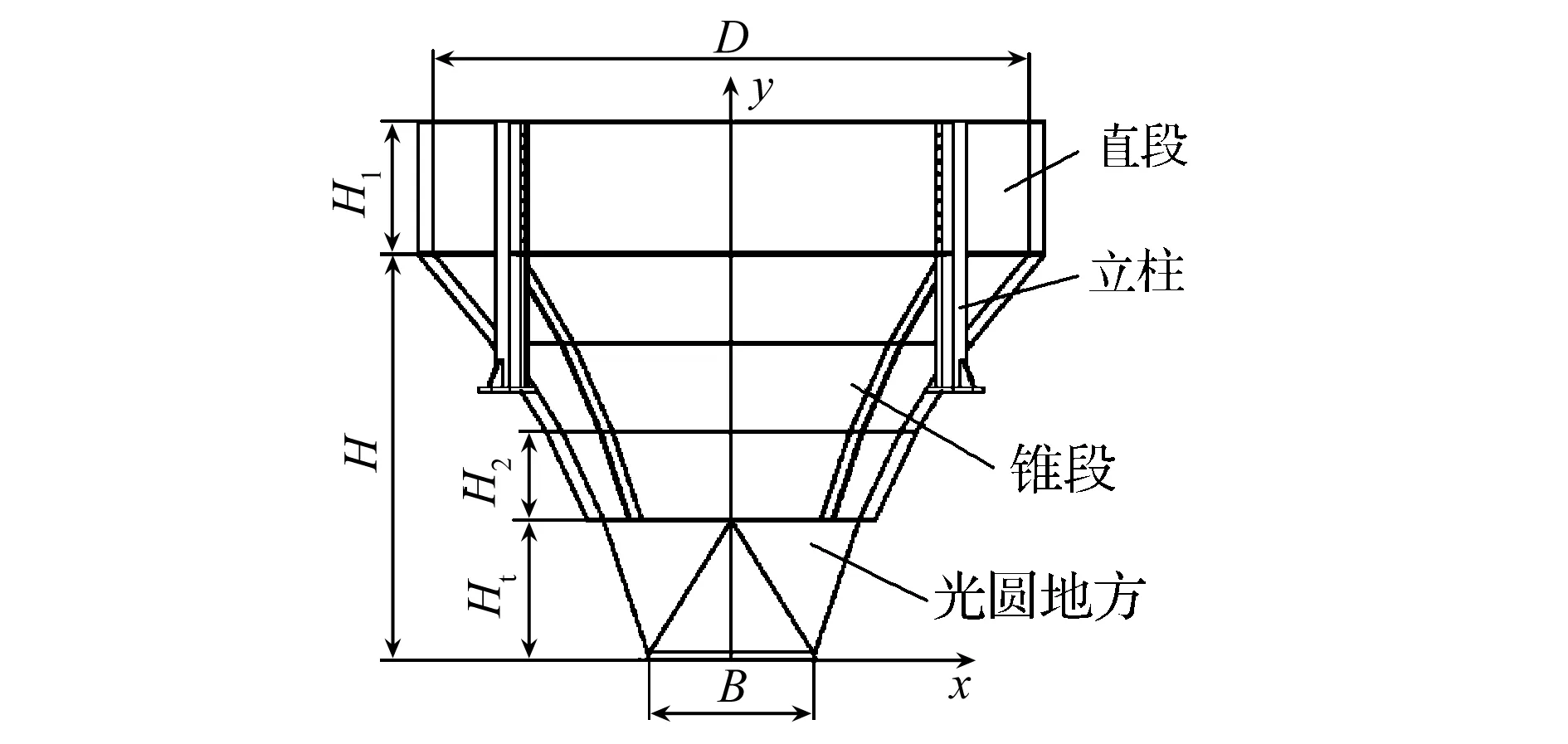

根据设计经验,一般将双曲线称重仓分为直段、锥段、天圆地方和立柱四大部分,如图2所示。其中,直段、锥段和天圆地方是双曲线称重仓的主体结构,立柱为支撑结构,立柱下方安装称重传感器,实现对仓内物料的精确计量。

图1 双曲线仓形式(mm)

图2 双曲线称重仓的主要结构

双曲线称重仓自身的几何形状特殊,结构形式相对固定,实体模型比较复杂,制造也比较困难,理论上的双曲线仓在施工中需将钢板弯成弧型,但实际施工时很难准确制作,因此在设计时一般将双曲线称重仓的锥段等分为几段,用不同倾角的圆锥斗来拟合双曲线,每段高度按实际曲线确定,一般采用500~1000mm[7]。同时考虑到加工、安装、运输等问题,一般将每段直段、锥段分别等分为4份,每份直段由上下法兰、壁板、加强筋、侧面筋板等焊接组成;每份锥段由上下法兰、壁板、衬板、加强筋、侧面筋板等焊接组成;天圆地方由上下法兰、壁板、衬板等焊接组成。最后,通过螺栓将直段、锥段、天圆地方及立柱连接起来,组成双曲线称重仓。

2 参数化设计概述

Creo Parametric是当今流行的三维实体建模软件之一,是一款参数化、基于特征的实体造型系统,广泛应用于电子、通信、航空等多个工业领域,能够帮助工程设计人员更好的实现工程设计[8,9]。

2.1 参数化设计

参数化设计是Creo Parametric重点强调的设计理念,参数化设计包含两个要素:一是参数,二是关系。参数是参数化模型设计中的核心概念[10],在一个模型中,参数是通过“尺寸”的形式来体现的,参数可以提供设计对象的附加信息,也可以配合关系的使用来创建参数化模型。关系是设计人员自定义的尺寸符号和参数之间等式,捕获特征之间、参数之间或组件之间的设计关系。

参数化建模是不同于直接建模的一种建模方式[11],直接建模方式只关注几何模型本身以及几何本身的拓扑;参数化建模关注的是参数化、关联性等,适合于系列化的产品设计、详细设计阶段过程中有可能经常发生结构和尺寸调整的设计,参数化建模的突出优点在于可以通过变更参数的方法来方便地修改设计意图,从而修改设计结果。

2.2 双曲线称重仓的参数化设计流程

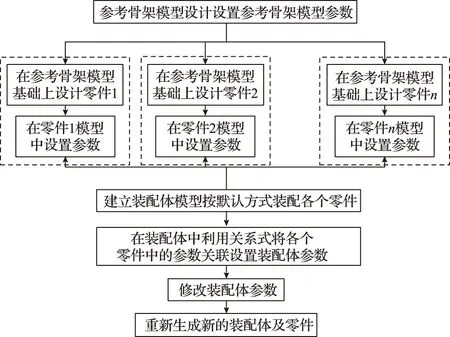

Creo Parametric只是一种计算机辅助建模设计工具,要实现双曲线称重仓的参数化建模,需要对双曲线称重仓进行全面的参数化设计。双曲线称重仓是一个装配体模型,不仅各个零件需要参数化,装配体也需要参数化,所以在设计之前要充分考虑零件与装配体之间的关系。本文对双曲线称重仓的参数化建模采用参考骨架模型技术,首先建立参考骨架模型,再根据参考骨架模型创建各个零件,最后按照默认方式对各个零件进行装配,这样就使得装配体设计不受零件装配顺序的限制,同时避免了不必要的装配限制的冲突。具体设计流程如图3所示。

图3 双曲线称重仓参数化设计流程

3 双曲线称重仓的参数化设计

3.1 双曲线设计

双曲线设计是双曲线称重仓设计的关键,双曲线的截面收缩率C是一定值,双曲线计算方程如下:

(1)

(2)

(3)

(4)

式中,x为双曲线上任意高度y处的截面半径,mm;B为双曲线称重仓下口直径,mm;k1为形状系数,圆形时k1=1,方形时k1=0.75~1;C为等截面收缩率;Y为双曲线上任一点的高度,mm;H为双曲线称重仓双曲线段高度,mm;D为双曲线称重仓上口直径,mm;α0为双曲线初始角,x=D/2时的双曲线与x轴之间的夹角,一般取50°~55°;α为双曲线与x轴之间的夹角,°。

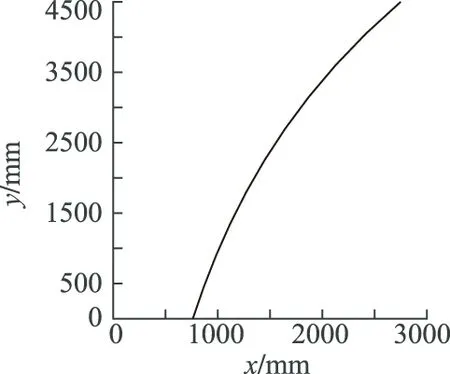

为了能够直观看到双曲线的形状,取双曲线称重仓上口直径a=5500mm,双曲线称重仓下口直径b=1524mm,双曲线称重仓双曲线段高度h=4500mm,在Matlab中编程。因为双曲线称重仓截面形状为圆形,所以取k1=1,编程得到双曲线的形状如图4所示。

图4 双曲线称重仓的双曲线段设计

3.2 参考骨架模型设计

在双曲线设计的基础上,在Creo Parametric 2.0中以曲面的形式创建双曲线称重仓参考骨架模型,双曲线称重仓的截面为圆形,但是其下口与闸门相连,闸门口为方口,因此,将双曲线称重仓的下方一段设计为天圆地方结构,作为圆形料仓与闸门口的过渡段。

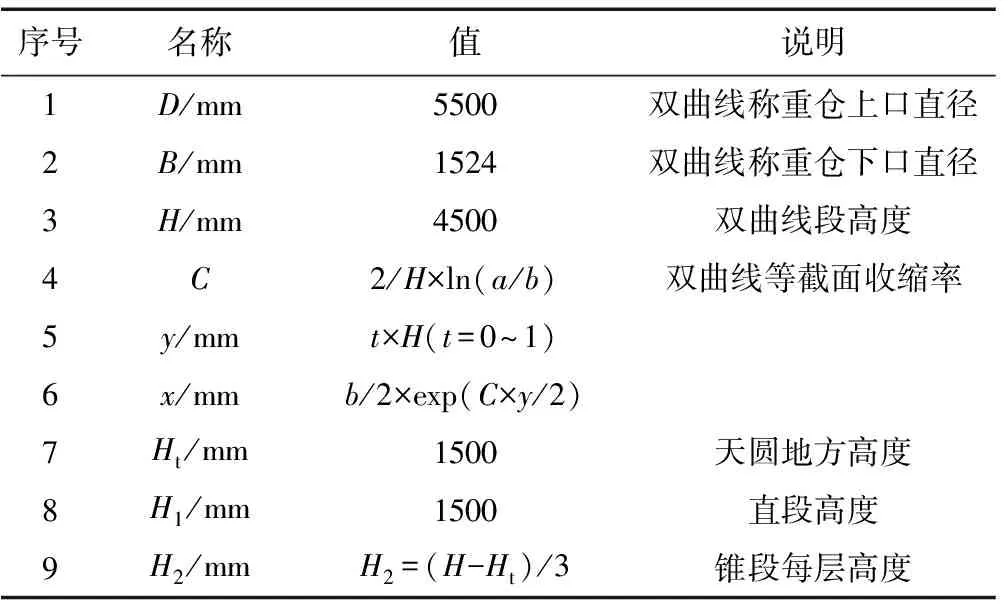

根据现有的双曲线称重仓尺寸,按照表1中所示的模型参数,对参考骨架模型进行设计,首先绘制出双曲线称重仓的基准曲线,选择基准轴旋转绘制出曲面模型,再根据闸门口尺寸,绘制出天圆地方曲面模型,完成参考骨架曲面模型设计。根据需要添加基准轴、基准面等,并按直段、锥段、天圆地方的分类发布几何特征,双曲线称重仓的参考骨架模型如图5所示。

表1 参考骨架模型的参数

图5 双曲线称重仓的参考骨架模型

3.3 双曲线称重仓参数化模型

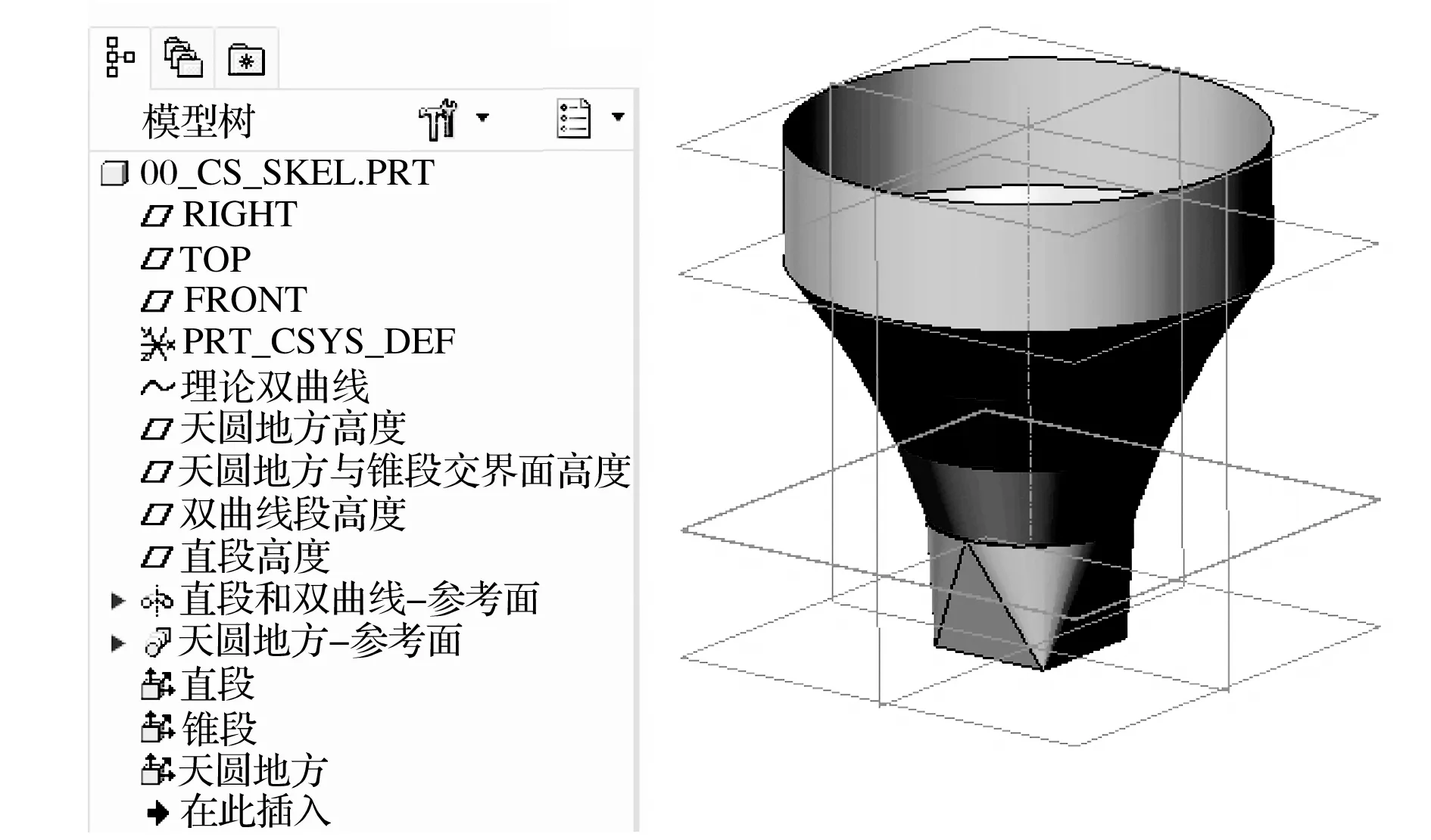

零件设计时,在参考骨架模型基础上建立零件模型,先复制参考骨架模型中的几何特征,再以几何特征为参考,绘制零件模型,完成零件模型建立后逐个设置零件参数,并创建参数与模型尺寸之间的尺寸驱动。

由于每个零件模型都是在参考骨架模型基础上建立的,所以装配时不需要考虑零件的装配顺序,也不需要做任何装配限制和约束,只需按默认的方式将各个零件装配在一起即可,其中直段和锥段分别按1/4模型创建的,装配后阵列,最终完成双曲线称重仓装配体模型,如图6所示。

图6 双曲线称重仓装配体模型

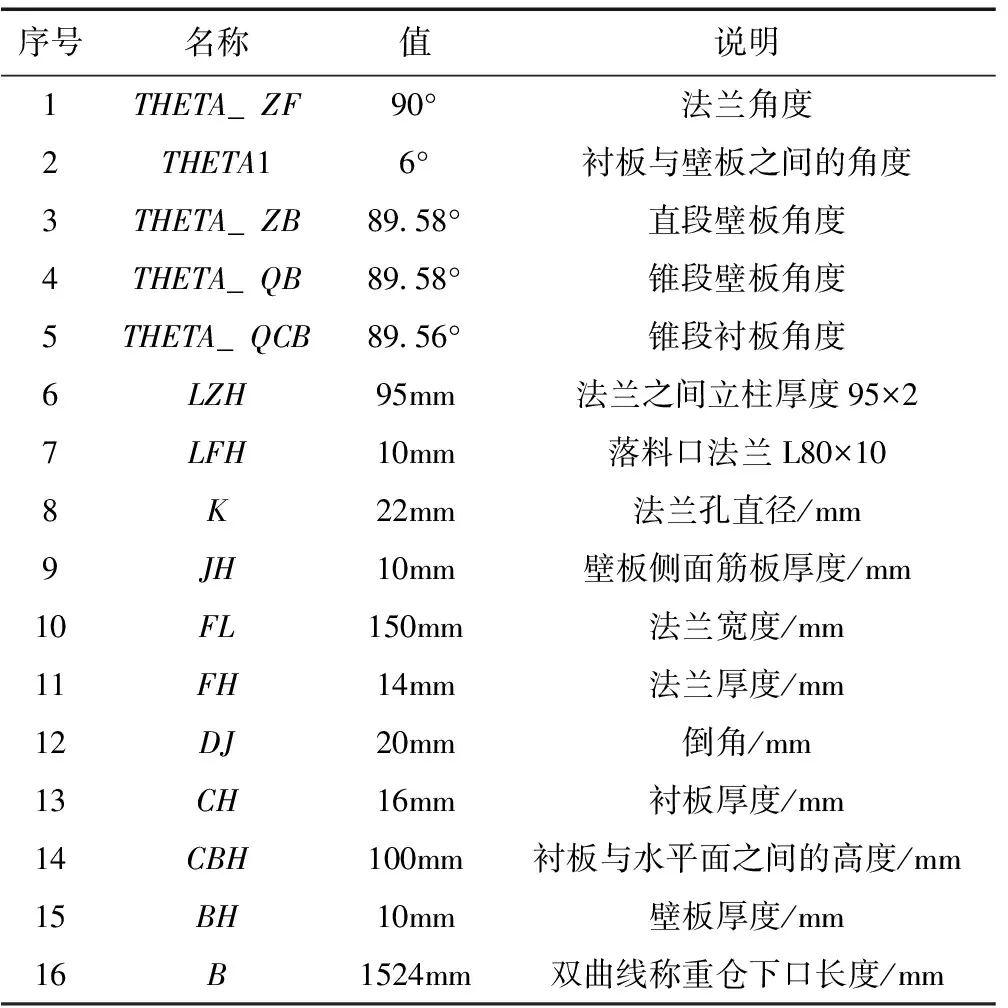

在双曲线称重仓的装配体模型中的所有零件参数之间建立关系,可以将由用户定义的参数变为由关系驱动的参数,这样可以大大减少可变参数的数量,最终达到以最少的参数驱动整体模型的效果,双曲线称重仓的主要控制参数见表2。

创建尺寸关系后,进行设置程序,便于通过输入自定义参数的新尺寸来再生双曲线称重仓的装配体和零件模型,完成程序设置后,使用参数化设置命令选择要修改的参数如图7所示,重新输入即可实现模型再生。

表2 双曲线称重仓的主要控制参数

图7 使用参数化设置命令

利用参数化建模方法设计的双曲线称重仓比原来设计周期缩短了40%,双曲线仓称重仓的设计效率大大提高。通过双曲线称重仓参数化模型的建立,在双曲线称重仓标准化、系列化设计时,无需重新建模,只需修改双曲线称重仓的一个或几个参数,即可达到模型再生的效果,为双曲线称重仓的标准化、系列化设计提供了有力保障。

4 双曲线称重仓的应用

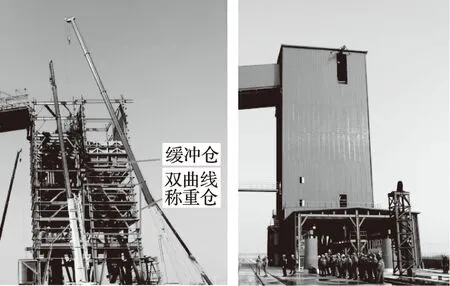

利用参数化建模方法设计的双曲线称重仓满足加工、安装和运输需要,并在快速定量装车系统现场实现了应用,如图8所示。

应用情况表明,设计的双曲线称重仓不堵料、不卡料,工作稳定可靠,为快速定量装车系统连续动态快速精确定量装车提供了有力保障。

图8 双曲线称重仓现场应用

5 结 语

本文利用参考骨架模型技术,提出一种双曲线称重仓参数化的建模方法,建立的双曲线称重仓参数化模型,只受几个参数变量的控制,改变参数变量即可快速改变双曲线称重仓装配体模型和零件模型,达到以最少的参数驱动整体模型的效果,此方法可以大幅度提高双曲线仓称重仓的设计效率,同时为双曲线称重仓的标准化、系列化设计提供有力保障。