医用电器设备电路板的可靠性研制试验及应用

张文忠 广东省医疗器械质量监督检验所 (广东 深圳 518000)

内容提要: 针对医疗器械高安全性及高可靠性要求等特点,提出针对医疗器械研发阶段的电路板的可靠性提升试验的方法选择和应用。文章从可靠性工程维度出发,以故障模式激发试验及可靠性验证为线索,探讨医疗器械硬件板卡的可靠性提升方法。一种全新的设计及应用,其故障模式或故障现象是未知状态,研发过程中需要进行相关故障探索确认工作,故障模式探索最直接有效的方法是进行可靠性激发试验,也叫可靠性研制试验(Reliability Development Test)。可靠性激发试验是通过向受试产品施加一定的环境应力或工作应力,将产品中存在的材料、元器件、设计和工艺缺陷激发成为故障,通过对故障进行分析定位后,采取纠正措施加以排除,是一个试验、分析、改进的过程(Test Analysis and Fix),缩写为TAAF。

医疗器械尤其大型诊断器械,其系统复杂,种类多,批量小,安全性、可靠性要求高。随着半导体器件及硬件行业技术的快速发展,应用于医疗器械系统控制、参数采集、图像处理、数据传输等领域的硬件系统越来越广泛,但新技术新工艺快速应用的同时,也存在较多未知的不可靠性风险。从近三年各大医疗器械厂家召回、市场故障率等数据统计分析,有接近30%的故障属于硬件系统故障,而且大部分没有定位到具体原因,对问题解决及风险管控极为不利。究其原因,是在产品研制过程中对新设计、新器件的失效模式和失效机制缺乏明确的认识[1]。本文从可靠性工程维度出发,以故障模式激发试验及可靠性验证为线索,探讨医疗器械硬件板卡的可靠性提升方法。

1.可靠性试验

研发过程中的可靠性试验一般分为恒定应力下的加速寿命试验、步进应力加速试验和可靠性增长试验。

恒定应力下的加速寿命试验是为缩短试验时间,在不改变故障模式和故障机制的条件下,用加大应力的方法进行的寿命试验。从理论上讲这种试验是可行的,但针对复杂的医疗器械产品电路板来说,既有各类传统的分立式器件,各种IC、存储器等集成电路,也有大量的光学器件、气体流量、温度、振动等类型的传感器,对包含有这些应力敏感单元的硬件单元,如何确定一个合适的试验应力并不容易,所以加速寿命试验经常出现试验结果和正常条件下的情况不相符,过高的应力引入了新的或者与实际应用不相符的失效模式。而步进应力加速试验(Step-Stress Accelerated Testing),后叫“步加试验”,是选定一组高于正常应力水平的加速应力水平,试验开始时样品都在最低应力水平下进行试验,经过一段时间,把应力提高到一个等级,未失效的样品在该应力下继续试验,如此继续下去,直到有一定数量的样品发生失效为止。

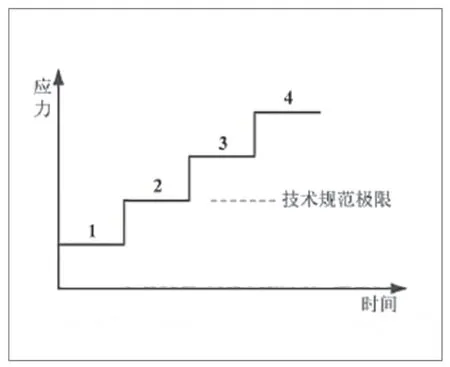

与恒定应力加速寿命试验相比,步加试验可以使样品失效更快一些,并且它可以把很多设计之外的特性指标考核列入试验,使得统计分析更有意义。步加试验要求在设计阶段应该分析输出一个高于设计承受应力时候的失效树,这样试验可以证实设计是否正确合理。与以提高系统健壮性、迅速找出产品设计极限值为目的的高加速寿命试验(Highly Accelerated Life Test,HALT)不同,步加试验以不不引入新的、不可能出现在正常工作条件下的失效模式为前提条件,这样保证试验结果对研发决策有积极明确的指导意义。步加试验的应力一般分为单应力步进试验和多应力或(组合应力)步进试验,如图1、图2所示。

图1. 单应力步进试验

图2. 多应力步进试验

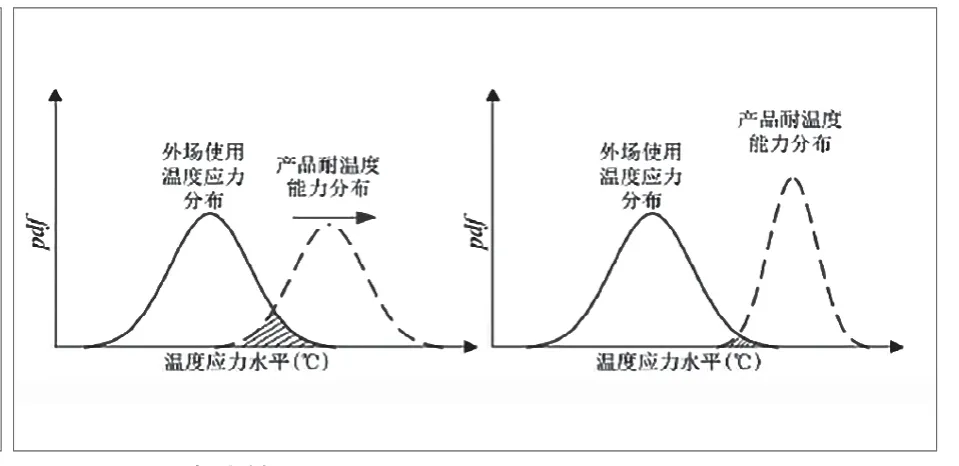

应力施加量级与故障激发的关系取决于产品的健壮强度,或者取决于产品薄弱点。应力是引起失效的因素,强度则是抵抗失效的能力。经过TAAF过程后的产品耐温度能力分布示意图,见图3。

图3. RDT 试验效果图

可靠性增长试验(Reliability Growth Test,RGT)是对已经进入量产阶段的整机系统进行的可靠性改进试验。其目的是为了暴露系统的薄弱环节,有计划、有目标地对产品施加模拟实际环境的综合应力和工作应力,以激发故障、分析故障和改进设计和工艺,并验证改进措施有效性而进行的试验。对可靠性激发试验后进行的设计和工艺更改,需要通过可靠性回归试验验证纠正措施的有效性及对受试产品的影响,如纠正措施是否有效,或是否消除了之前进行的可靠性强化试验发现的缺陷,是否引入了新的问题和缺陷等。在回归验证试验的步进应力试验中,可根据情况增加步进步长,以缩短试验时间,提高试验效率。

2.可靠性激发试验的方案及回归验证方案的设计

以某控制板故障复现及回归试验过程为例,说明可靠性激发试验的方案及回归验证方案的设计[2]。

2.1 某控制板故障复现及回归试验

某医疗设备在交付使用后,在保修期内发生较多故障,其中故障率最高的是某型控制板,故障主要发生在春夏之交、沿海地带等潮湿环境下,长期贮存后(3个月至2年不等)的加电启动过程中。故障表现为因腐蚀、硫化等原因,导致的开路、功能缺陷等故障。分析设备的运行环境剖面,有如下典型特点:长时间环境潮湿,昼夜温差大;贮存时间长(一般发货到现场1~3个月甚至更长安装调试);间歇式运行,产品运行时因为散热方式原因,会将外界大量空气吸入设备内部,含湿量高的空气会在硬件板卡表面形成凝露,导致焊点氧化、腐蚀,器件性能下降或失效。

图4. 试验实施图

基于现场运行环境及现场故障情况分析,可以判断湿度应力对控制板在现场运行的可靠性影响较大。因此,针对单元控制板,在研制阶段将主要通过施加温度和湿度应力(见图4),加速激发产品的潜在缺陷,以便在研制阶段反馈设计,提高单板现场应用的可靠性水平;同时通过可靠性激发试验,确定产品工作/破坏极限,以及双85试验条件下的摸底情况,为控制板后续长时间考核的可靠性验证试验提供数据的输入。参考“GB/T 29309 电工电子产品加速应力试验规程高加速寿命试验导则”[3],制定控制板的可靠性激发试验项目,见表1。

2.2 试验结果分析

2.2.1 高温步进试验

温度85°C时,驱动器输出正常,直流采样电电路运放温漂和二极管的温漂严重影响采样精度。温度120°C时,驱动器故障,温度降低至70°C,驱动器恢复正常。

2.2.2 快速温度循环试验

驱动功能均正常,高压直流信号在不同温度下存在较大偏差,最大达到2.9%。

2.2.3 双85考核试验

高温85°C、湿度85%储存试验时间1周。试验前期不带电,在试验的第3、第5、第7天进行3次的上电运行。

试验结果发现驱动功能正常,直流采样显示值相比快速温度循环和高温步进试验的显示值更低,见表2。

表1. 控制板的可靠性激发试验项目

表2. 样品1#与4#界面显示值偏差

图5. 受温漂影响电路

2.3 进一步实验确定

初步分析采样电路中有如下地方受温漂影响,需要进一步做实验确定。见图5。

经过试验验证,去掉V7后,重新进行85°C考核,偏差0.3%,符合设计要求。

为了验证及确认经过设计改进后的产品能够符合预期可靠性和寿命要求,收集历史同类产品在市场的贮存信息,共统计10台样品,分别编号为1~10#,其中6#产品的贮存时间最长,为15个月,将此信息作为加速验证试验方案中的贮存时间输入。

根据产品在客户端的运营经验,其投入使用后5年内的现场典型工作模式,见表3[4]。

设计试验方案,见表4。

控制板的加速验证方案,见表5。

经前述分析,通过2.17个月(即1559h,工作模式为:贮存312h+(运行104h,停机104h)×6个循环,10个样品,试验条件为85°C、85%的温温湿度加速验证试验,如产品未发生失效,基本可以验证控制板在现场储存时间+5年工作期内,耐温湿度应力影响的基本可靠性要求。

表3. 产品投入使用后5年内的现场典型工作模式

表4. 试验方案

表5. 控制板的加速验证方案

3.结论

任何潜在的故障,都会导致项目失败。可靠性工程是运用系统工程的理论和方法,以故障为核心,研究产品全寿命过程中故障发生规律及其故障预防、故障控制、故障修复的综合性工程技术。为了找到或者预防设计或者生产过程中的薄弱环节,可靠性试验是可靠性工程中应用最多也是结果最直接的方法,一个理想的试验方案能发现每一种故障模式。