红层裂纹软岩在水-应力耦合作用下的变形破坏试验

周翠英,苏定立,邱晓莉,杨旭,刘镇

(1.中山大学土木工程学院,广东 广州 510275;2.中山大学工学院,广东 广州 510275;3.中山大学岩土工程与信息技术研究中心,广东 广州 510275;4.广东天联电力设计有限公司, 广东 广州 510600)

红层是指中-新生代陆相沉积的红色碎屑岩层,以砂岩、泥岩、粉砂岩和页岩,其中的粉细砂岩、泥岩、页岩为主。根据国际岩石力学学会的最新定义:岩石的单轴抗压强度小于25 MPa,称之为软岩。根据沉积学研究,红层由于其形成于炎热、高压的环境条件下,因此,工程开挖后卸荷裂隙发育,加之其富含高岭石、蒙脱石等粘土矿物,水的作用下极易产生快速的崩解软化现象,导致工程灾变的发生,因此,其灾变的根本问题是水-岩相互作用的问题,这也是国际上岩石力学领域的前沿课题之一。

试验是进行水岩相互作用研究的重要手段之一,关于软岩和水相互作用的试验研究,大多数工作集中在基于单轴、三轴试验研究不同围压、环境温度、含水量及化学等因素对其强度、结构破坏过程、蠕变特性及崩解特性等方面的影响规律,涉及的试验技术包括:① 观测软岩细观结构破坏主要有扫描电子显微镜方法、X射线CT扫描技术、核磁共振、压汞微孔测定、声发射方法等[1-8]。② 测定软岩化学成分有X射线衍射矿物分析、X射线荧光光谱分析、离子色谱仪分析等技术[4-6];③ 设计软岩干湿循环、有压/无压吸水、浸入酸碱溶液等模拟软岩外部条件的试验[9-12]。此外,软岩水-力耦合流变损伤三轴试验仪作为最能直接反应软岩在赋存水溶液中变形破坏全过程的设备,也是研究软岩流变损伤过程中的强度变化主要手段[13-17],因此,能否实现真正意义上的水-力耦合作用下的软岩灾变全过程多尺度重现,并支持多种工况组合试验,对研究软岩与水相互作用十分重要。

总体而言,目前学术界对软岩遇水软化试验研究的针对性较强,而软岩遇水变形破坏是一个多因素耦合作用的复杂过程,因此有必要研究多影响因素作用下软岩变形破坏全过程,探究不同影响因素之间的耦合作用对软岩力学特性的影响机理。

基于此,本文为探究水、应力、裂纹以及它们之间的相互作用对软岩遇水灾变过程、破坏模式及其力学特性的影响,设计了3类针对性的试验,对软岩遇水变形破坏全过程进行研究。

1 试验设计

1.1 试验设备与岩样制备

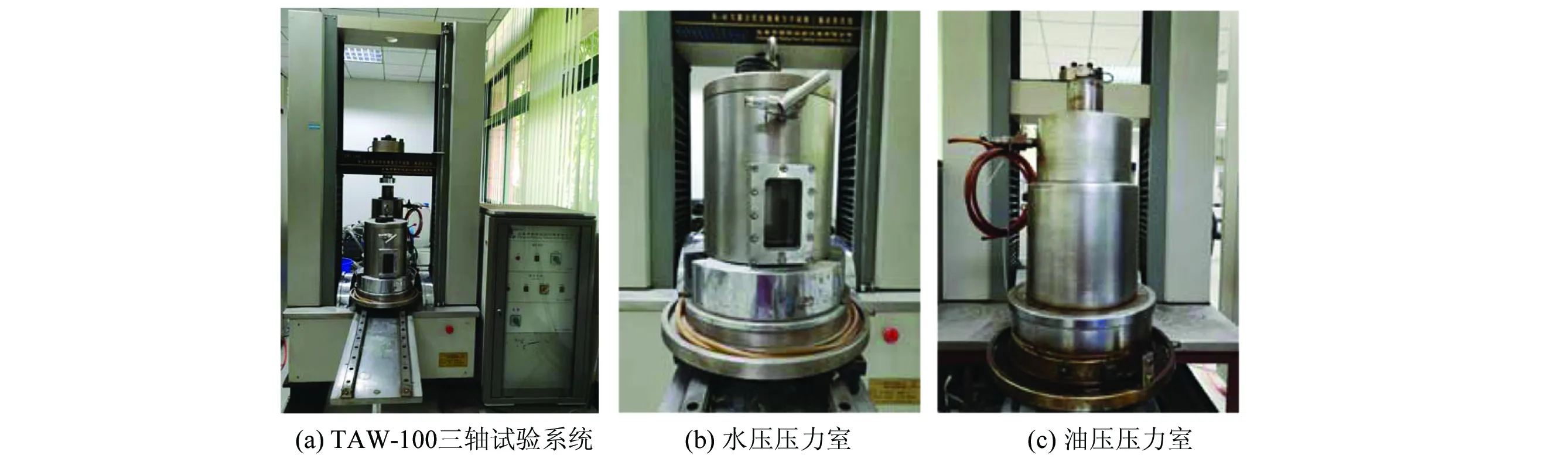

本试验所采用主要设备为中山大学岩土工程与信息技术研究中心自主研发的TAW-100水-应力耦合软岩细观力学三轴试验系统(见图1),其核心模块 “多功能压力室”可安装水压与油压两种压力室。TAW-100三轴试验系统与传统三轴试验仪器相比,最大优势在于能真实模拟多种软岩赋存环境,尤其在探索地下水对软岩破坏过程的影响作用,可真实再现实际工程软岩在水-力环境下软化破坏的全过程。该系统可提供最大轴力为100 kN,水压力室可提供围压0~5 MPa、油压力室可提供围压0~10 MPa,软岩试样尺寸Φ为(50~100) mm×(100~125)mm,力与变形精度均为±1%。

为研究不同赋存环境下软岩的灾变破坏规律,探讨水、应力及裂纹对软岩力学特性的影响,选取华南地区较为典型的粉砂质泥岩为研究对象展开针对性试验研究。此类软岩粘土矿物以伊利石与高岭石为主,褐色,泥钙质胶结,滴盐酸有气泡产生,部分见方解石细脉呈陡立状岩质硬,锤击声脆,平均天然重度γ为2.347 g/cm3,吸水率14.38%,饱水率26.35%。利用自动取芯机、自动岩石切割机和双端面磨片机,按照《工程岩体试验方法标准》(GB T50266-99)[18]的试样加工精度要求,经过钻芯、切割、粗磨、细磨等工序,将钻孔岩芯加工成所需的圆柱体试样和长方体试样(图2),包括:制备圆柱形试样8个,分别为Φ70 mm×60 mm(2个),Φ70 mm×25 mm(2个),Φ70 mm×100 mm(4个),用于开展软岩崩解破坏试验;制备长方体试样21个,规格为50 mm×50 mm×100 mm,用于开展蠕变特性试验及裂纹软岩水-应力耦合破坏试验。

图1 TAW-100软岩三轴试验系统Fig.1 TAW-100 triaxial test system of soft rock

图2 圆柱体及长方体试验岩样制备Fig.2 Preparation of cylinder and rectangle test rock

1.2 试验方案

本文共设计软岩崩解破坏试验、水-应力耦合作用下软岩蠕变特性试验、水-应力-裂纹相互作用下软岩变形破坏全过程试验共3类试验,分别研究软岩裂隙、地下水与裂纹等因素以及它们之间的相互作用对软岩灾变过程与力学特性的影响规律:

(1)试验①:软岩遇水崩解破坏试验。设计试验①-Ⅰ、①-Ⅱ两组平行试验,试验①-Ⅰ中试样初始裂隙较发育,而试验①-Ⅱ中试样完整性较好,裂隙发育度不高。此外,两组试验均分别含Φ70 mm×60 mm、Φ70 mm×25 mm规格圆柱形试样各一个,Φ70 mm×100 mm试样2个。试验步骤为:将软岩试样完全浸没于水中,采用TAW-100三轴试验系统中体式显微观测系统,结合高清晰度数码相机实时记录试验过程中软岩裂纹发育、扩展规律,直到软岩试样崩解破坏完毕,试验结束,探究裂纹对软岩泡水破坏过程的影响规律。

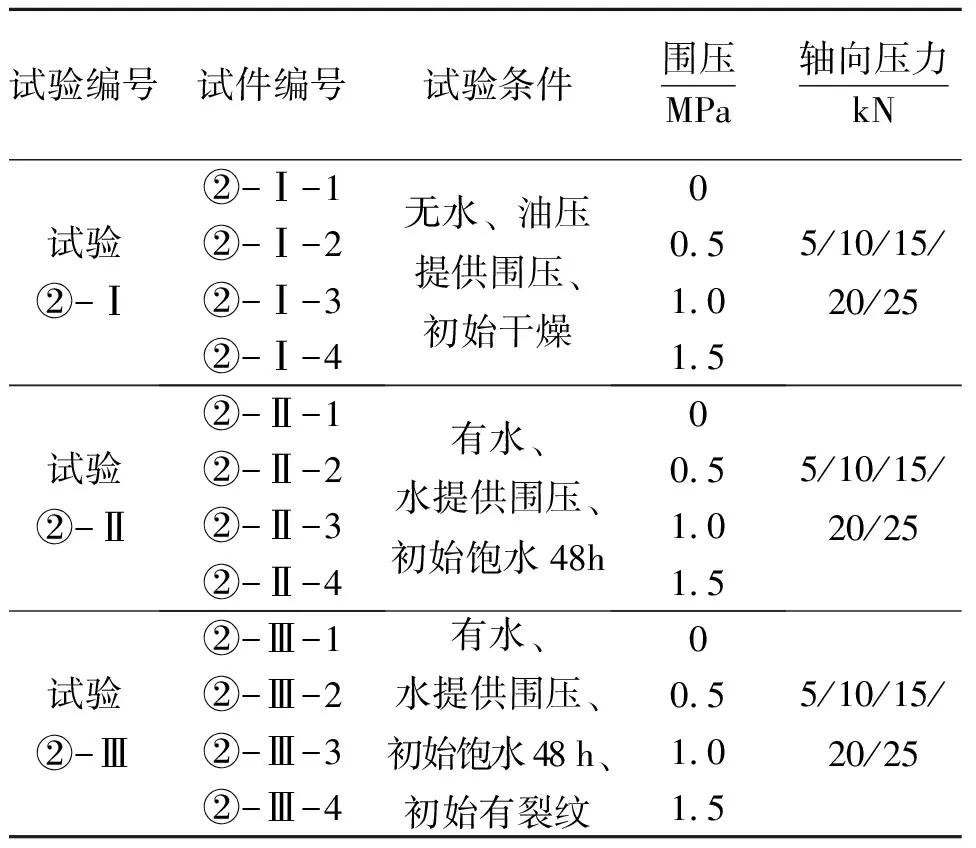

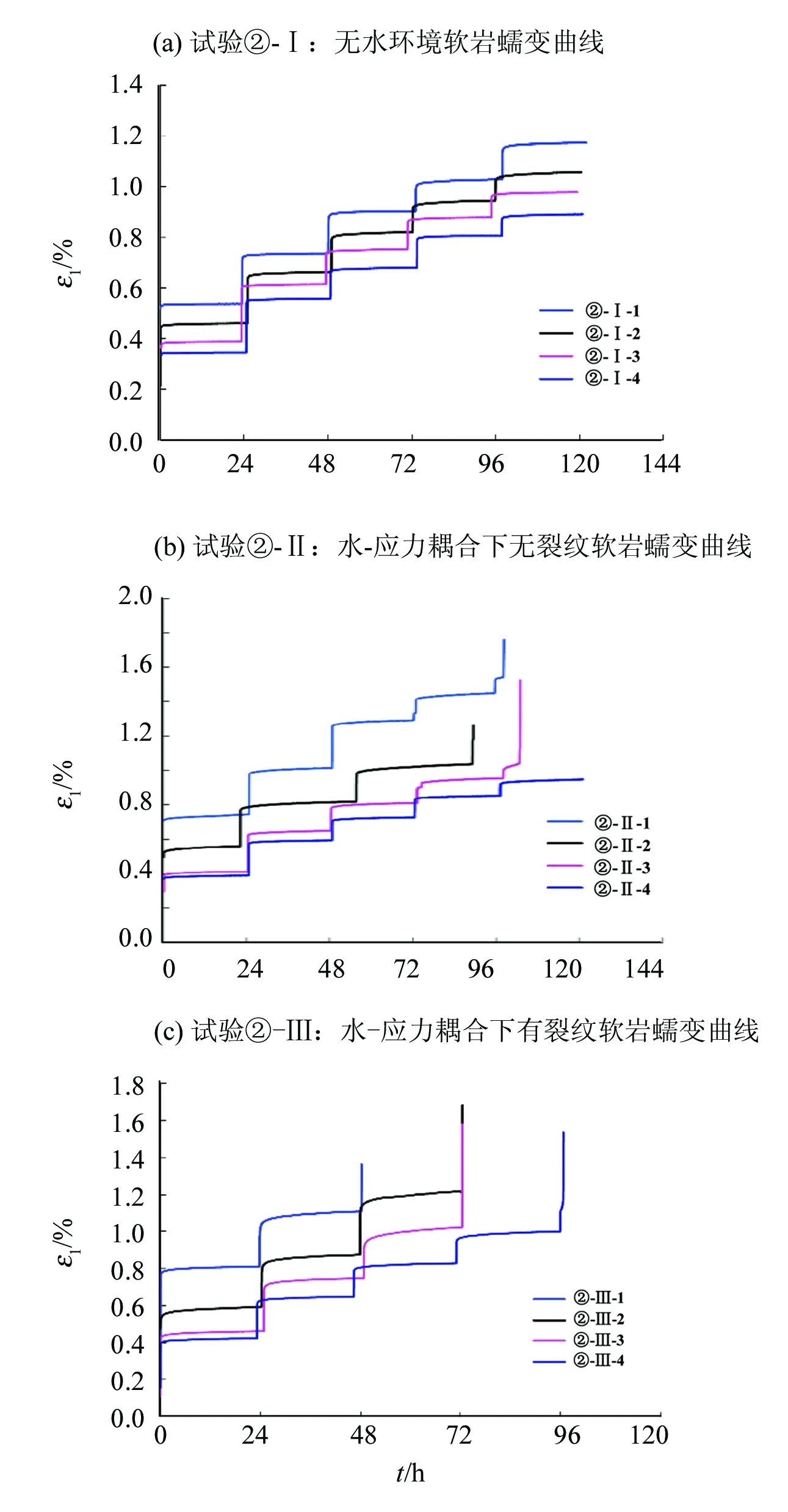

(2)试验②:软岩水-应力耦合作用的蠕变特性试验。根据工程实际赋存情况设计试验②-Ⅰ、②-Ⅱ、②-Ⅲ等3组平行试验,分别研究无水条件、水-应力耦合、水-应力-裂纹相互作用等3种工况下软岩蠕变特性。为便于预制裂纹的制作与试验观察,每种工况均分别设置4个50 mm×50 mm×100 mm长方体试样。根据工程实际赋存环境,设置0、0.5、1.0、1.5 MPa等4个等级的围压值,分别对应每组试验中的4个试样。每个试样在特定的围压作用下,以轴向荷载瞬时加载速率设为0.05 kN/s,按5个等级从5 kN逐渐增加到25 kN,采用分级加载的方式进行蠕变试验,每级荷载持续24 h,至试样破坏,试验结束。其中,试验②-Ⅰ模拟无水条件下软岩的蠕变特性,试样初始均为干燥状态并采用油压压力室施加围压,试验过程中用不透水薄膜包裹软岩试样;试验②-Ⅱ、②-Ⅲ均采用水压压力室提供围压,试样初始均处于饱水48h状态,软岩试样表面不包裹任何材料,且试验②-Ⅲ中4个试样初始裂隙较发育。试验②-Ⅰ、②-Ⅱ、②-Ⅲ试验条件如表1所示。

(3)试验③:水-应力-裂纹相互作用下软岩变形破坏全过程试验。根据工程实际赋存情况设计试验③-Ⅰ、③-Ⅱ、③-Ⅲ分别模拟无水单轴压缩条件、考虑水环境但忽略围压作用的单轴压缩条件、考虑围压作用的三轴压缩等3种工况下含不同倾角预制裂纹的破坏过程与力学特性。每组含3个软岩试样,其尺寸同试验②,采用Φ为0.6 mm的麻花钻头预制(长×宽×深)为10 mm×1 mm×25 mm的半通透型裂纹,含15°、45°与80°共3种倾角,每组试验中的3个试样分别对应一种倾角的裂纹,如图3所示。试验控制位移以0.04 mm/min的速率持续加载,至破坏。同试验②中3组试样一样,本组试验③-Ⅰ中3个试样均为初始干燥状态、③-Ⅱ和Ⅲ中的试样均为初始饱水48 h。试验③-Ⅰ、Ⅱ、Ⅲ的试验条件如表2所示。

表1 试验②的试验条件Table1 Test conditions for test ②

表2 试验③的试验条件Table 2 Test conditions for test ③

图3 预制裂纹示意图Fig.3 Schematic diagram of precracks

2 结果与分析

2.1 试验①:软岩崩解试验

从试验①数据可知,试验①-Ⅰ、①-Ⅱ中8个试样泡水破坏过程存在2个相似之处:(1)无论初始裂隙发育程度如何,软岩试样泡水破坏过程中裂纹的发展大致经历新裂纹萌生、平稳扩展、加速延伸至扩展贯通3个阶段。其中,新裂纹萌生阶段主要出现在试验前期软岩试样吸水的过程中,首条新裂纹出现的时间为10~33 min,受软岩试样初始裂隙发育程度及分布情况影响;裂纹平稳发展阶段约为软岩遇水后第35~170 min,该阶段软岩试样已充分吸水,弱化了颗粒间联结作用,主要表现为新微裂纹持续增多、已有裂纹宽度与深度逐渐增加;裂纹加速延伸阶段主要出现在第180~380 min,表现为新裂纹数目缓慢增加、已有裂纹深度发育、加速贯通。(2)试样破坏尺寸效应明显,无论试样初始裂隙是否发育,相同直径下首条新裂纹产生速度以及试样整体破坏所需时间与试样高度呈正相关,即首条新裂纹产生速度100 mm高的试样最快、25 mm高的试样最慢,试样完成破坏所需时间也是100 mm的最长、25 mm的最短。其原因主要是由于试验中软岩均完全浸没,尺寸增加提高了软岩试样与水的接触面积,粘土矿物颗粒吸水膨胀更明显,故首条新裂纹产生时间较短;但在试验后期,相同时间小尺寸的试样,水与粘土矿物颗粒充分作用区域所占比例要高于大尺寸的软岩试样,故而其软化更为彻底,试样更容易破坏。

同时,初始裂隙与裂纹影响软岩试样泡水的破坏模式与破坏时效性。图4为试验①-Ⅰ与试验①-Ⅱ中高度为100 mm的试样,可以看出相同试样尺寸条件下,试验①-Ⅱ中试样破坏的层次性明显强于试验①-Ⅰ中试样。试验结束后,通过碾压较大崩落体,发现其内部并未浸水依然干燥,说明由于软岩骨架颗粒粘土矿物的不均匀分布及亲水性的不同导致软岩内部各区域吸水膨胀与弱化作用并不均匀。于是在软化作用较为充分的区域产生表面能较大的薄弱区,水主要通过薄弱区进入软岩内部形成一定厚度的表面吸附层并产生楔裂压力,当楔裂压力高于软岩颗粒物的胶结作用便产生新的裂纹。

图4 试验①-Ⅰ和Ⅱ试样破坏情况Fig.4 Specimen failures in test ①-Ⅰ and Ⅱ

因此,若初始试样完整性良好且裂隙发育程度不高,软岩的裂缝萌生与破坏将随着水的渗入而呈现出一定层次感,即外层的软岩先泡水软化、产生裂缝甚至剥落,然后内层的软岩开始有了与水接触的机会,并重复外层软岩软化破坏的过程。对于含有初始裂纹的试样,其初始裂纹为软岩浸水破坏提供天然的薄弱部位,裂纹首先由初始裂纹附近产生,破坏也都集中在初试裂纹处,同时外层软岩也逐渐泡水软化,故裂纹的产生无明显层次感。含初始裂纹的软岩试样,由于初试裂纹的存在,使得新裂纹的产生与发育速度得以加快,同样尺寸含初始裂纹的试样其破坏所需时间较不含初始裂纹试样略短。试验初始裂隙较发育的试样,其破坏过程中的层次性更强。

2.2 试验②:软岩水-应力耦合作用蠕变特性试验

图5为试验②-Ⅰ、②-Ⅱ、②-Ⅲ蠕变曲线,以分级荷载加载后的软岩轴向总变形量ε1为纵坐标,时间t为横坐标。根据试验数据可得:围压一定,增加轴压将促使蠕变量的增加,如围压1.0 MPa时,试验②-Ⅰ、②-Ⅱ、②-Ⅲ中蠕变量分别从轴压5 kN时的0.005%、0.009%与0.022%增加到25 kN时的0.011%、0.026%与0.104%(试验②-Ⅲ裂纹软岩受水-应力耦合作用,极限承载力降低,轴压加载到25 kN前已破坏,此处为轴压15 kPa时的蠕变值),但随着轴压的增加,蠕变量的增长速率、每级荷载对应总变形量(每级荷载总变形量=每级荷载蠕变量+荷载改变瞬时变形量)等物理量逐渐降低。将蠕变量、蠕变增长速率除以每级荷载持续时间得到平均蠕变速率、平均蠕变增长速率的变化规律也分别与蠕变量、蠕变增长速率一致。分别对比试验②-Ⅰ、②-Ⅱ与②-Ⅲ中轴向压力相同时的试验数据,随着围压的增加,软岩试样的径向变形收到的约束作用也逐渐增加,软岩试样的蠕变变形量、蠕变速率、瞬时变形量及每级荷载总变形等物理量均呈减小的趋势,而软岩的强度增加,同时脆性也显著增强。根据试验数据可以看出,试验②-Ⅱ与②-Ⅲ中由于水-应力耦合以及预制裂纹作用,导致其蠕变变形量与瞬时变形量均高于试验②-Ⅰ中相应的值,提高了蠕变变形量在总变形量中的比值与平均蠕变速率,围压作用约束了软岩径向形变,使得软岩试样的脆性增加,同时使软岩试样发生软化,强度均有所降低。对比试验②-Ⅱ与②-Ⅲ,可知相同试验条件下初始裂纹的存在将会使软岩试样的蠕变破坏沿着原有的裂隙、裂纹、节理等薄弱部位发展并破坏,并伴随一定的体积膨胀,使得蠕变量、每级荷载总变形、蠕变速率等物理量均相对增加,其中对软岩蠕变量的影响较大,增加比例高达129.4%。

图5 试验②-Ⅰ,Ⅱ与Ⅲ软岩试样蠕变曲线图Fig.5 Creep curve of soft rock specimen in test ②-Ⅰ,②-Ⅱ and ②-Ⅲ

2.3 试验③:水-应力-裂纹相互作用下软岩变形破坏全过程试验

根据试验结果,本试验所涉及的3种工况条件下,软岩试样变形破坏过程均经历预制裂纹的扩展以及新裂纹的萌生、发育、扩展与贯通破坏等阶段,不同的是在不同试验条件下,裂纹的发展、搭接、试样破坏形式以及试样各阶段出现的时间、破坏发展速度与形态等有所差异。图6为3种工况不同倾角预制裂纹试样的最终破坏形式,可以看出预制裂纹倾角差异导致了在相同试验条件下,软岩试件的破坏形态及发展速度存在差异。3种工况下,45°倾角预制裂纹与试验过程中产生的翼型裂纹对试样最终破坏形式的影响都较15°更为显著,发育微裂纹数目更少,破坏均为翼型裂纹与预制裂纹贯通所致,其中工况2与工况3中,贯通裂纹与轴向加载方向近似呈45°,属于典型的剪切破坏,并伴随试样上端碎屑崩解脱落,破坏时预制裂纹均受压张开,呈椭圆状,试样脆性较明显,破坏时间较15°试样更短。

图6 不同裂纹倾角岩样破坏模式Fig.6 Failure mode of rock with different crack inclination

图7为3种工况下,软岩试样破坏的应力应变曲线图(以主应力差σ1-σ3为纵坐标,轴向应变为横坐标,以压缩方向为正方向),可将软岩破坏过程大致分为4个阶段,即:压密段(oa段)、弹性段(ab段)、塑性段(bc段)与破坏段(cd段)。其中,压密段的应力应变曲线特征为曲线微向下凸,应力增长速度小于应变,软岩试样内部微裂隙受压逐渐压缩闭合,试样密实度逐渐增加,模量也随之增加。弹性段中,试样外在表现不明显。试验过程中,新裂纹主要出现在塑性段,主要由于软岩试样内部微裂隙逐渐发育及扩展所致,同时,该阶段试样存在应力重分布现象,软岩试样应力逐渐逼近其峰值。在破坏段,软岩试样经历了峰值强度后,内部损伤发展加速并产生突变,软岩试样内部应力重分布过程更加频繁。随着应变增加应力下降,该阶段发生时间短,包含岩石内部自我调适和损伤扩展突变两个阶段。峰值强度后应变继续增加,岩石进入短暂的自我调整阶段,应力重分布,应力随应变增加先减小后增大,但应力值达不到峰值强度值形成拐点,接着损伤扩展突变,应力迅速跌落,试件破坏,同时发生侧向鼓胀和扩容现象。

图7 试验③-Ⅰ、③-Ⅱ与③-Ⅲ中应力应变曲线Fig.7 Stress-strain diagram in test ③-Ⅰ、③-Ⅱ and ③-Ⅲ

图8为试验③的水-应力耦合下软岩峰值强度与裂纹倾角关系。以试验③的峰值应力为纵坐标,以裂纹倾角为横坐标,得到了和试验③-Ⅰ、Ⅱ与Ⅲ对应的③-Ⅰ、Ⅱ、Ⅲ曲线。根据试验③数据,3种试验工况下,软岩峰值强度与软岩试样预制裂纹倾角变化之间的关系均呈先增加后减小的态势,说明这与软岩试样试验过程中的外部因素关系不大。同时,软岩试样在发生应变突变时的应变量与软岩试样的预制裂纹倾角关系也呈先增大后减小的态势。试验③-Ⅰ中软岩试样在预制裂纹倾角为45°时,峰值强度由达到最高值12.188 MPa,突变应变量也达到最大值0.0175%。不同试验条件及预制裂纹倾角下,软岩试样破坏过程大致相似,其峰值强度与突变应变曲线均呈上凸形。

图8 试验③水-应力耦合下软岩峰值强度与裂纹倾角关系Fig.8 Relationship among peak strength and crack angle with coupled hydro-mechanical effect in test ③

对比相同倾角预制裂纹不同试验工况条件下的试验结果可知,无水条件下含预制裂纹的软岩试样峰值强度要明显高于普通水环境下软岩试样破坏峰值强度,说明水的作用对软岩试样的变形破坏产生了促进作用,同时,对于不同倾角预制裂纹试样该现象均存在,进一步说明水对于软岩试样变形破坏过程中的控制作用要明显强于裂纹。其主要原因是由于水的渗透,弱化了软岩颗粒间的胶结作用、降低了软岩试样内部颗粒间的摩擦系数。此外,围压水条件下软岩试样的峰值强度要高于普通水环境下的软岩试样峰值强度,但软岩试样发生突变对应的应变值有所降低,主要体现为软岩试样在围压作用下其强度增加、脆性更明显,主要原因是由于围压的存在对软岩试样在轴向荷载作用下的变形起到约束作用,约束了软岩试样径向应变,从而提高其峰值强度与脆性。

3 基于能量耗散的软岩软化过程分析

3.1 软岩崩解试验分析

软岩试样在水-应力-裂纹耦合作用下的破坏是一个渗流-化学-损伤综合作用过程,伴随着能量的转化与能量的耗散。

试验①中的软岩软化崩解过程中,裂纹的发展大致分为新裂纹萌生、平稳扩展、加速延伸至扩展贯通3个阶段。结合非平衡热力学理论,在软岩系统与水相互作用初期,软岩内部大孔隙充水扩张,小孔隙及连通性较差的孔隙未被充水,主要特征为新裂纹萌生,其微结构未发生根本变化,可以认为系统此时处于近平衡阶段,这一阶段的能量特征主要是渗流对软岩内部孔隙充水扩张所做的功,以及水溶液与软岩表面的粘土矿物成分初步发生化学反应而导致软岩表面出现的溶解、化学溶蚀等化学能变化。

随着软岩-水相互作用程度的加深,软岩系统内部小孔隙及连通性较差的孔隙也开始充水,裂纹进一步平稳扩展,此时的软岩-水的物理、力学、化学相互作用进一步加剧。待软岩充分吸水,渗流通道丰富,颗粒连接排列方式开始产生较大改变,并逐渐趋于有序,系统进入一个自发的动态过程,此时软岩系统与外界环境之间的作用已逐渐稳定,表现为裂纹宽度和深度增加,甚至出现裂纹贯通。从能量的角度,这一阶段,由于摩擦等力学作用,渗流的一部分机械能会转化为热能损失耗散,同时渗流中的离子和软岩矿物成分发生化学反应,涉及到化学热量耗散及化学能释放。这是系统非线性作用强烈的动态调整形成的宏观有序结果,这种开放、动态平衡的有序结构也称之为耗散结构。

3.2 软岩水-应力耦合作用蠕变特性试验分析

对比试验②的无水条件、水-应力耦合作用条件及水-应力-裂纹相互作用的结果可知,当围压一定时,增加轴压促使蠕变量的增加。从能量的角度,增加轴压即增加了试验机对软岩做的功,根据功能转化原理,增加了软岩的塑性变形能。当轴向压力一定时,围压增加,软岩试样的蠕变变形量、蠕变速率、瞬时变形均减小。从能量的角度,围压的增加从侧面对软岩试样提供了更强的径向约束力,软岩克服围压对外做的负功更大,耗散能量增加,同时由于围压增加,更多的渗流能量作用在软岩裂纹中,加速了渗流和软岩内部结构的溶蚀、潜蚀等物理、力学及化学的相互作用,提高了软岩的软化程度,表现为强度降低。另外,初始裂纹的存在使得渗流能量能更快的进入岩石内部,加速软岩的变形破坏,增加蠕变量,提高蠕变速率。

3.3 水-应力-裂纹相互作用下软岩变形破坏全过程试验分析

试验③分别模拟无水单轴压缩条件、考虑水环境但忽略围压作用的单轴压缩条件、考虑围压作用的三轴压缩等3种工况下含不同倾角预制裂纹的破坏过程与力学特性。从试验结果来看,软岩破坏过程大致分为压密阶段、弹性阶段、塑性阶段及破坏阶段。从能量的角度,在压密阶段,软岩孔隙受压压缩、密实度增加,通过功能转化,软岩承受了外界通过轴向加压做功输入的能量。在弹性阶段,软岩通过弹性变形储存应力应变能量。在塑性阶段,随着软岩体积增大,新裂纹开始出现,渗流-化学-损伤作用加剧,由于损伤而出现破裂的声能耗散、应力应变重分布产生的结构损伤及突变导致的损伤能量释放,软岩试样应力接近峰值。在软岩的破坏阶段,此时软岩的内部结构已正在进行动态自我调整,损伤发展加速并产生新的结构变化,出现裂缝贯通,岩块脱落等,这一阶段的损伤能量得到极大的释放,软岩-水系统的能量经过重新调整,形成了新的能量耗散结构。

对比无水及水-应力耦合条件的试验结果可以发现,水应力耦合作用下的软岩峰值应力较低,从能量的角度,这是由于在水-应力耦合作用的过程中,渗流-化学作用对软岩产生了软化作用,外界输入的能量被渗流作用及化学反应而耗散,导致软岩整体的强度降低。

4 结 论

本文针对华南地区红层软岩遇水软化效应显著的问题,借助TAW-100水-应力耦合软岩细观力学三轴试验系统全面开展了软岩泡水崩解试验、水-应力耦合作用下软岩蠕变特性试验与水-应力-裂纹相互作用下软岩变形破坏试验,分别针对软岩自身裂隙、赋存地下水以及裂纹等不同影响因素,探讨了其对软岩灾变过程及力学特性的影响规律,并结合能量耗散理论对试验结果进行分析,得出如下主要结论:

1)初始裂隙发育程度不同的软岩试样泡水崩解过程按裂纹的发展均可大致分为新裂纹萌生、缓慢发育、加速扩展至贯通破坏等阶段,裂纹对其崩解的影响主要体现在打乱了软岩崩解破坏的层次性,同时,初始裂隙越发育,软岩试样就越早进入新裂纹加速扩展阶段。此外,软岩泡水破坏过程中呈现出一定的尺寸效应,即软岩试样尺寸越大,新裂纹发育得越快,但最终破坏所需时间也越长。

2)软岩试样蠕变破坏过程所经历的阶段受外部环境的影响较小,不同赋存环境下,均要经历减速、稳定与加速蠕变阶段,所不同的是随着赋存环境与试验条件的复杂化,软岩试样会加快进入加速蠕变阶段,同时其强度值也会随之降低。此外,软岩蠕变过程中瞬时变形量、总变形量均与轴向压力的变化呈负相关态势,但蠕变形变量、平均蠕变速率与蠕变变形占总变形量的比值均与轴压呈正相关态势,此外,随着轴向压力的增加,软岩试样会较早进入稳定蠕变变形阶段;围压对软岩蠕变特性的影响为,由于围压对软岩试样径向的变形存在束缚,软岩蠕变过程中脆性显著增强,蠕变变形量、平均蠕变速率、瞬时形变量及总变形量均与围压的增加呈负相关趋势;水的存在会增加软岩试样的延性,使得其蠕变变形量、总变形等物理量均相对无水环境显著增加,进入稳定蠕变状态时间也明显较晚,整体强度降低,破坏沿内部裂隙、节理、预制裂纹等薄弱部位发生,伴有侧向应变与体积膨胀。

3)通过对预制裂纹软岩系列试验研究发现,软岩变形破坏主要经历压密、弹性、塑性、变形破坏等4个阶段,整个破坏过程中裂纹的萌生与扩展过程相似,预制裂纹的存在主要影响新裂纹的出现部位、发展方式、试样破坏形式与时间等,同时,预制裂纹的倾角主要影响软岩试样的破坏模式。此外,通过对试验过程中软岩水试样强度的研究发现,纯水、水-应力环境作用会降低软岩的峰值强度及突变应变;围压水环境下软岩试样的脆性增加,表现为峰值强度增大、突变应变降低。

4)软岩试样在水-应力-裂纹耦合作用下的破坏是一个渗流-化学-损伤综合作用过程,伴随着能量的转化与能量的耗散。从能量的角度,由于摩擦等力学作用,渗流的一部分能量会转化为热能损失耗散,同时渗流中的离子和软岩矿物成分发生化学反应,涉及到化学热量耗散及化学能释放。软岩通过压密变形及弹性变形,以应力应变能的形式储存外界轴向加压输入的能量。在塑性阶段,随着软岩体积增大,新裂纹开始出现,渗流-化学-损伤作用加剧,由于损伤而出现破裂的声能耗散、应力应变重分布产生的结构损伤及突变导致的损伤能量释放。对比无水及水应力耦合条件的试验结果可以发现,水-应力耦合作用下的软岩峰值应力较低,从能量的角度,这是由于在水-应力耦合作用的过程中,渗流-化学作用对软岩产生了软化作用,外界输入的能量被渗流作用及化学反应而耗散,导致软岩整体的强度降低。