大断面巷道穿越陷落柱的施工工艺

李 鹏,郭红强,马卫波

(潞安集团 古城煤矿,山西 长治 046100)

顶板事故是矿井五大灾害之一[1],陷落柱因其特殊成因,在陷落柱比较发育的地区,煤系地层中的煤层及其周围的岩石遭到严重破坏,岩石不稳定,顶板破碎,极易垮落,且陷落柱内常伴有淋水,水量大,支护难度大,给煤矿安全生产造成了很大的困难,因此穿越陷落柱时有效的支护强度是保证巷道安全施工的重要举措[2]。本文以古城矿井北二盘区西翼辅运大巷掘进过陷落柱为背景,对其过陷落柱方法进行了分析。

1 工程概况

根据采掘工程平面图显示,古城矿井北二盘区西翼辅运大巷掘进至里程590 m处即将揭露X18陷落柱,陷落柱长轴长约367 m,短轴长约174 m,北二盘区西翼辅运大巷设计为矩形断面,沿煤层顶板掘进,掘宽×掘高=5 800 mm×4 850 mm,采用锚网索喷进行支护,喷浆厚度150 mm,铺底200 mm。为保证探测陷落柱产状准确性,自里程565 m处开始打钻探陷落柱,设计打探眼10个,实际打钻过程中巷道出水量较大,平均40 m3/h。

2 施工工艺

2.1 巷道超前注浆

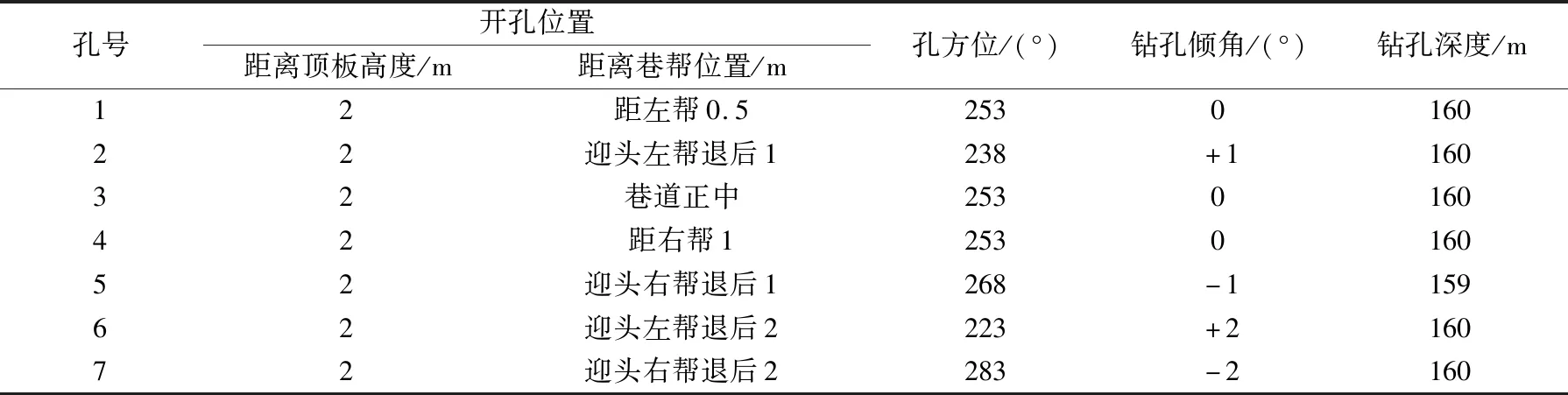

巷道超前钻探施工过程中,出水量大,平均40 m3/h,巷道内已提前施工临时水仓,水泵为电泵,一用一备保证正常排水,巷道受X18陷落柱影响,局部岩石破碎,主要以粉砂岩、砂质泥岩为主,巨厚层状。根据三维地震勘测,本次注浆堵水范围为D17、D18富水区,为保证施工安全,设计采用放射状布孔方式,在原设计打钻基础上取其中7个孔进行注浆,钻孔参数如表1所示。

表1 注浆钻孔参数

注浆机选用PIH-22-75/45液压双液型注浆泵,注浆机及管路系统满足设计最大注浆压力和流量要求,孔口管采用D108 mm×4 mm无缝钢管加工,每根加工长度3.0 m,防止钢管在孔内滑动,钢管中部电焊麻点,钢管上部焊高压法兰盘。水泥浆浆液浓度为2∶1、1.5∶1、1∶1和0.8∶1,根据压水试验选择浆液初注浓度,选用40波美度的商品水玻璃,采用先稀浆、后浓浆逐级加浓的原则进行浆液浓度的变换,起到注浆堵水加固围岩的效果,实际施工过程中共注浆162 t,有效保证了巷道水患影响,达到了设计注浆效果。

2.2 掘进施工工艺

巷道实际揭露X18陷落柱后,受构造影响,顶板岩石破碎,棱角分明,大小不一,排列混乱,岩与岩石之间充满岩粉、煤粉和各色粘土胶结,胶结较差。注浆后注浆效果较好,掘进过程中巷道内水量明显减小,顶板抗压强度明显增大,为保证巷道安全快速通过陷落柱及其影响区域,巷道断面由矩形改为直墙半圆拱形:巷宽5 800 mm、巷高5 300 mm,巷道支护采用锚索网喷+U29型钢棚复合支护,锚索布置由原来的“3-4”调整为“4-4”,间排距由1 600 mm×1 000 mm调整为1 600 mm×800 mm;锚杆间排距由800 mm×1 000 mm调整为800 mm×800 mm,锚杆扭矩力为400 N·m;U29型钢棚排距800 mm,梁腿搭接500 mm,钢棚使用卡兰进行紧固,卡兰安设在钢棚接口处,每个卡兰螺丝扭矩力为300 N·m。每架棚使用拉杆进行连锁加固,并在梁中部、梁腿搭接处下方200 mm处、腿部距底1.3 m处打设锁棚锚杆进行加固(锁棚锚杆抱箍采用12号槽钢加工而成)。空帮空顶处必须使用枕木、木楔等将棚背背实,枕木规格:150 mm×150 mm×1 200 mm,木楔规格:100 mm×100 mm×250 mm,方底斜楔。钢棚支护滞后工作面不得大于4 m。待架棚工作结束,穿过X18陷落柱影响区域5 m或围岩稳定后,再进行喷浆作业。支护示意如图1所示。

图1 巷道断面支护(mm )

3 巷道矿压监测

穿越陷落柱过程中,在穿越陷落柱5 m位置处紧跟迎头布置两组综合测站,观测顶板与两帮的变形情况,观测时间180 d。由观测结果可知,前60 d两帮各收缩183 mm和162 mm,顶板下沉30 mm,60 d后基本趋于稳定。

4 结 语

巷道穿越陷落柱时,因其成因特殊性及不可控因素较多,需提前探测陷落柱产状及顶底板出水情况,并采取超前注浆堵水加固围岩,控制掘进过程中水量变化,增加顶板强度。古城矿井北二盘区西翼辅运大巷在掘进过陷落柱时,通过采取超前注浆和锚网索喷+U29钢棚联合支护技术,安全快速地通过了陷落柱区域,并使得后期巷道变形量较小,保证了巷道使用安全。