黑龙煤业2103工作面煤壁动压注水防片帮技术

宫 臣

(潞安集团 蒲县黑龙煤业有限公司,山西 蒲县 041200)

煤壁片帮是采煤工作面经常遇到的问题,其具有突发性、高频性、难控制等特点,对工作面正常推进造成重大安全隐患,为降低片帮几率及防治片帮发生,许多学者做了大量研究[1-5]。本文针对黑龙煤业2103工作面煤壁片帮深度较大,片帮范围较广且不易控制的难题,提出采用煤壁动压注水的方式有效改善了煤壁片帮程度,具有重要的实际应用价值。

1 工程概况

1.1 工作面概况

黑龙煤业2103工作面位于下水平9+10+11煤层,东与9+10+11号煤层运输大巷、轨道大巷、回风大巷相连,西接矿井井田边界保护煤柱;北面是未开采区域;南面是已采2101工作面,与2101工作面回风巷之间保护煤柱30 m。2103工作面为走向布置,倾向长度109.5 m,可采长度655 m。

1.2 煤层概况

2103工作面所采煤层为石炭系太原组地层下段上部9+10+11煤层, 工作面范围内煤层厚度稳定,9号煤与10+11号煤之间有一层平均厚度为1.6 m的夹矸,10号与11号煤层合并,9号煤平均厚度0.8 m,10+11号煤平均厚度4.8 m,容重为1.4 t/m3,可采指数为1,变异系数为8.42%。9号煤层为低灰-中灰、中硫-高硫、低磷、低热值-高热值之肥煤和焦煤,10+11号煤层为特低灰-中灰、中低硫-高硫、低磷、低热值-高热值之肥煤和焦煤。

1.3 采煤工艺

2103工作面采用走向长壁、后退式综合机械化低位放顶煤一次采全高采煤法,顶板采用全部垮落法处理。工作面割煤高度(3.0±0.1)m,放顶煤平均高度2.6 m,采放比为1∶0.87,循环进度0.8 m,一采一放为一个循环。工作面采用端部割三角煤斜切进刀,进刀距离45 m。

2 煤壁片帮分析

2.1 片帮破坏形式

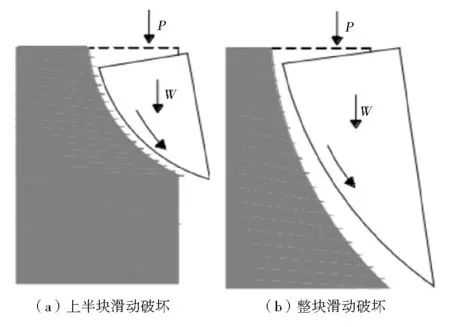

通过分析2103工作面现场片帮情况,工作面煤壁破坏形式分为整块滑动破坏和上半块滑动破坏两种,如图1所示。随采煤机破煤,煤体所受剪切应力远大于煤体本身的抗剪强度,且在煤层上覆围岩压力及煤体自身重力作用下,煤壁附近的煤体将受到较大的横向拉应力产生横向变形,同时还会产生沿煤壁竖直方向的蠕动变形,最终发生弧形剪切变形破坏。

图1 2103工作面煤壁破坏形式

2.2 塑性区分布规律

工作面煤壁片帮主要取决于工作面前方煤体的塑性区发育情况,随采动影响,塑性区范围的增加直接加大了煤壁片帮的几率。所以,为解决工作面煤壁片帮问题,首先要了解煤壁前方塑性区的发育规律。

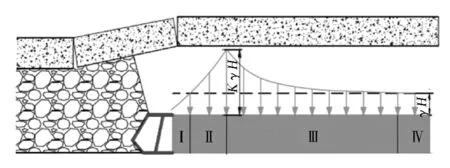

图2为采煤工作面前方煤体支承应力分区示意。当工作面向前推进时,前方煤体初始应力发生改变重新分布,产生超前支承应力,根据支承应力大小,煤壁前方依次形成塑性区(Ⅰ和Ⅱ)、弹性区(Ⅲ)、原岩应力区(Ⅳ),其中,塑性区Ⅰ中煤体所受支承压力低于原岩应力;Ⅱ区中煤体所受支承压力远高于原岩应力,且在Ⅱ区中将出现支承压力极大值,这将导致塑性区内煤体节理、裂隙发育加重,煤体自身承载能力减弱,极易引发煤壁剪切破坏。所以,工作面煤壁前方塑性区宽度越大,越容易发生片帮、冒顶事故。

图2 煤体支承应力分区

3 煤壁注水工艺

通过对煤壁片帮分析,结合2103工作面实际地质条件,提出采用煤壁浅孔动压注水技术进行工作面片帮防治。

3.1 钻孔布置

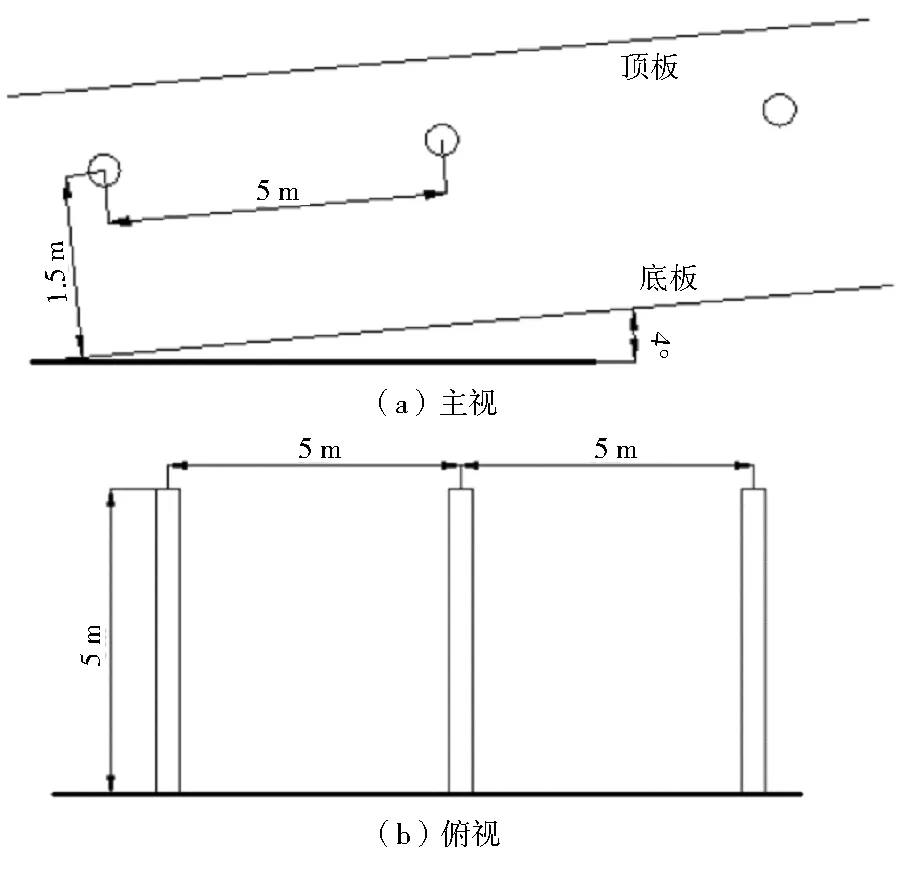

综合考虑2103工作面煤层透水性、孔隙率及工作面采高等影响因素,在工作面煤壁中上部位置呈近水平方向布置注水钻孔,采用ZQSJ-80/2.8型气动手持钻机,配合D42 mm×1 000 mm螺旋钻杆打孔,钻孔距底板高1.5m,打孔角度斜向上1~3°,钻孔深5 m,孔间距为5 m,即钻孔布置在相邻两支架的护帮板之间,如图3所示。

图3 钻孔布置

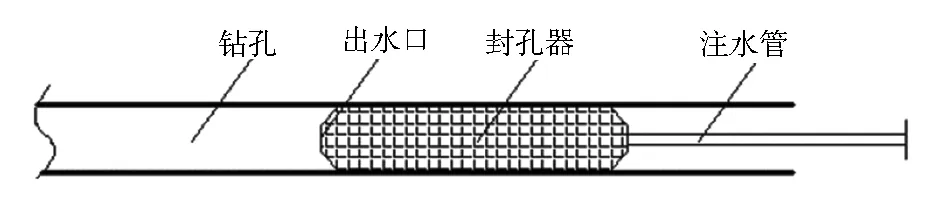

3.2 封孔工艺

钻孔的封孔工艺非常关键,注水是否成功很大程度上取决于封孔质量。2103工作面注水使用自动膨胀式封孔器完成封孔工作,如图4所示,封孔器长1 000 mm。在进行封孔作业时,需做到以下几点:①选取合理的注水压力,使得封孔器膨胀压力保持在合理范围内,若压力过大则会导致煤体破坏,若压力过小则会导致注水效果不佳;②确保注水过程中压力水作用下,封孔器能够与钻孔围壁紧紧贴实,不发生漏水。

图4 封孔器封孔示意

3.3 注水压力

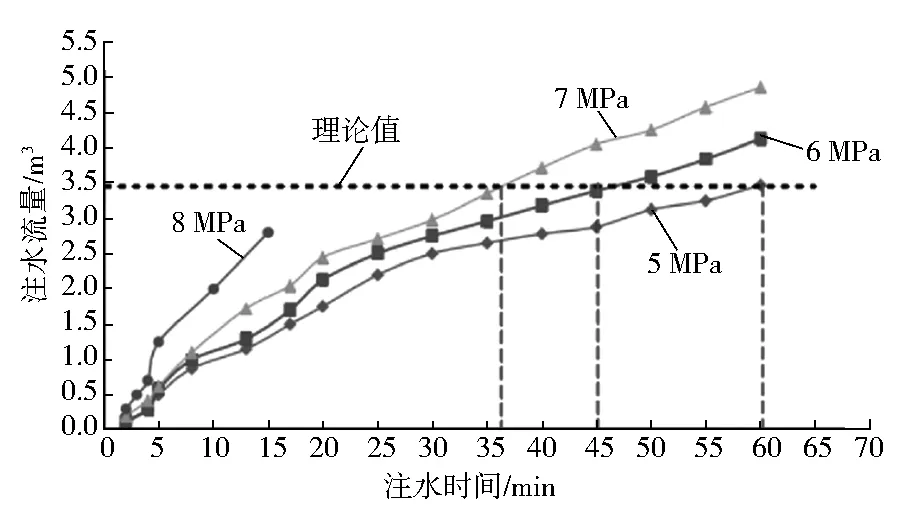

合理的注水压力是保证注水成功的前提,也是保障注水效果的关键,针对2103工作面,为了确定合理的注水压力,在工作面现场进行了不同大小压力的试验性注水研究,分别取压力值为5 MPa、6 MPa、7 MPa、8MPa,并统计、总结注水流量随时间增长的变化规律,如图5所示。

图5 注水流量随注水时间变化曲线

由图5可知,注水流量随时间增长呈正相关增长。注水压力为8 MPa时,由于此时水的压力过大,导致注水过程中压力水在15 min左右便冲碎煤体,最终注水失败;而由另外3条曲线得知,注水压力为7 MPa时,在注水36 min时达到理论流量3.46 m3;6MPa时,在注水45 min时达到理论流量;5 MPa时,在注水60 min时达到理论流量。与6 MPa和5 MPa相比,注水压力为7 MPa时不仅缩短了注水时间,降低了工作量,而且能在不破坏煤体的前提下保证注水流量,从而达到快速、高效的注水目的。因此,最终选择合理的注水压力为7 MPa。

4 注水效果分析

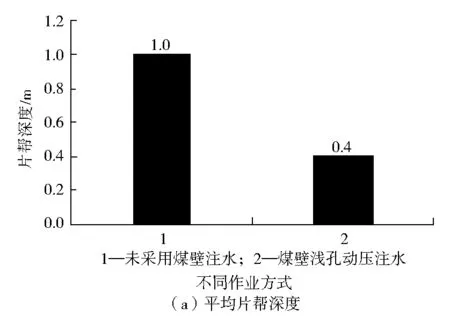

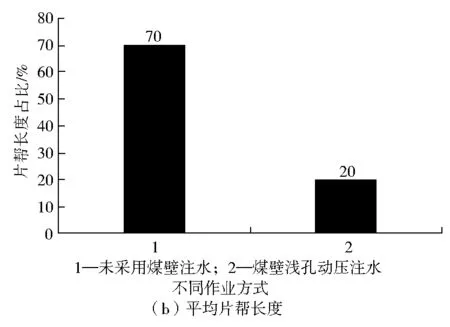

在2103工作面试验段采用动压注水技术后,进行了持续一个月的现场注水后煤壁片帮监测,对监测结果整理后如图6所示。

由图6可见,未采用动压注水前,由于工作面煤壁前方塑性区内煤体受采动影响,故其抗剪切强度较低,破碎较大,易引起煤壁片帮、端头垮落等现象,据统计,2103工作面煤壁片帮平均深度1.0 m,片帮范围占工作面总长度的70%左右;采用煤壁动压注水后,片帮深度降低至平均0.4 m,较之前降低了60%,片帮范围降低至了工作面全长的20%左右,较之前降低了50%。由此得知,采用动压注水技术可有效改善工作面煤壁片帮,从而为工作面快速、安全推进提供了重要保障。

图6 注水前后煤壁片帮情况对比

同时,对工作面开机率及产量统计得知,未采用煤壁注水前,由于工作面煤壁及顶板控制较困难,片帮程度较大,采煤机正常开机率只有29%左右,产量不佳;经动压注水后,采煤机开机率达到了70%以上,较之前增加了40%以上,工作面推进速度大幅提高,从而有效保证了回采效率及产量。