脱硫塔增效的数值模拟研究

王 伟 宋 静

(1 江苏苏美达成套设备工程有限公司 江苏南京 210018 2 南京杰科丰环保技术装备研究院有限公司 江苏南京 211016)

引言

脱硫塔是锅炉尾部烟气进行脱硫的主要设备,烟气从脱硫塔下部进入,在经过喷淋作用和吸收反应之后,经脱硫塔出口排出。脱硫的过程实质上就是气液两相接触反应的过程,因此,塔内气液两相流的流场特性是影响脱硫效率的重要因素之一[1]。烟气和浆液的流场分布直接决定着塔内的传质、传热及反应进行程度,特别是烟气的流场还直接影响到脱硫塔几何尺寸的确定及塔内件的布置方式等。因此,在脱硫塔的所有截面上实现最大程度的气液两相均布是系统的最优状态,才能使脱硫塔充分发挥所有空间的作用[2]-[4]。

南通某热电厂目前采用的是氧化镁(MgO)湿法烟气脱硫装置。锅炉烟气从脱硫塔中下部进入自下向上流动,吸收循环液则通过塔内的两层布水器自上向下喷射,在塔板上进行气液接触。脱硫塔共有5 层塔板,布水器分别位于第一层塔板的上部和第五层塔板的下部。

本文在热电厂现有脱硫塔基础上,借助计算流体力学(CFD)技术,通过建立合理的数学模型对脱硫塔内烟气流动过程进行了深入的数值模拟,对不同塔板配置条件下脱硫塔内的烟气流场进行模拟和分析,并对设想的优化方案进行了模拟,为实现喷淋塔的优化设计与系统的稳定运行奠定了基础。

1 现有脱硫塔烟气流动模型的建立与分析

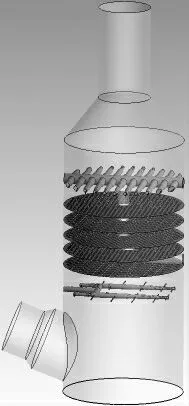

1.1 物理模型的简化与网格的划分

本文以热电厂的MgO 湿法脱硫塔为模拟对象,脱硫塔为多孔托板塔,塔径为6.9m,塔高为21.5m,塔内目前由下向上有五层塔板,塔顶有波纹板式除雾器,两台锅炉(每台130t/h)共用一套脱硫塔。设计运行工况下,单台锅炉运行时烟气流量约220000m3/h;进口SO2含量1000~1500mg/m3,烟尘含量15-30mg/m3。

结合现场条件,选择了ANSYS17.0 计算软件进行流场计算,主要进行了包含所有边界条件下流场计算,喷淋雾化模型的建立、液滴模型的建立、液滴与气体之间传热传质的模型建立、气相与离散相耦合计算和计算优化工作、以及计算结果的分析等[5]。

根据烟气在脱硫塔内的流动情况,将脱硫塔内的有关部件作如下简化:

(1)烟速较低,可将烟气视为不可压缩性牛顿流体;

(2)忽略重力和烟温对烟气流动的影响;

(3)暂不考虑塔内喷嘴、除雾器和小部件对烟气流场的影响;

(4)暂不考虑浆液喷淋对烟气流场的影响。

简化后的物理模型如图1 所示,采用GAMBIT

图1 现有脱硫塔计算模型

图2 现有脱硫塔构体网格示意图

1.2 数学模型的设定

采用三维稳态的SIMPLE 算法进行计算,就工程而言,用的最为广泛的还是k-ε 二方程模型及其修正[6]。考虑到本例的实际情况和所拥有的计算资源,湍流模型采用标准k-ε 二方程模型。采用基于有限容积法的控制容积积分法对控制方程进行离散,采用拉格朗日随机颗粒轨道模型,进行气液两相流动的模拟。

1.3 模拟结果与分析

图3 现有脱硫塔SO2含量分布图

图4 现有脱硫塔纵切面速度矢量图

从烟气中的SO2分布来看,由于烟气的分布不均匀,导致了各个区域的SO2分布不均匀,靠近入口位置侧SO2浓度较高,远离入口侧SO2浓度较低。

从截面速度分布可以看出,存在靠近入口速度大,远离入口速度较低的问题,经过塔板的整流之后,烟气的速度均匀性相对较好,但从局部速度来看,靠近烟气入口位置还有一些漩涡。

2 关键技术参数对流场的影响分析

通过选取脱硫塔最下方塔板截面的气体速度均匀性来评价流场的均匀性,通过此参数可以分析脱硫吸收塔的关键技术参数:液气比,塔板持液量,喷嘴形式和布置等,对流场分布的影响关系。

2.1 液气比对流场分布的影响

选择现有脱硫塔作为计算模型,分别增加和减少10%的液气比(保持进气量不变,增加和减少10 的喷淋量),得到计算结果如下:

表1 计算结果

从计算结果来看,增加液气比可以增加流场的均匀性,但是程度比较有限。

2.2 塔板持液量对流场分布的影响

塔板持液量可以转化为塔板的空隙率,空隙率越高,持液量越少,因此选择现有脱硫塔作为计算模型,分别增加和减少塔板的空隙率监测流场截面均匀度,计算结果如下:

表2 计算结果

从计算结果来看,增加空隙率会降低流场的均匀性。

2.3 喷嘴型式对流场分布的影响

不同型式的喷嘴产生的液滴粒径和分布不仅影响SO2的气液传质过程,同时对流场分布产生影响,因此选取了实心锥喷嘴,空心锥喷嘴和直喷喷嘴三种型式来分析对流场分布的影响,计算结果如下:从计算结果来看,喷嘴的形式,实心锥最好,其次是空心锥,最后是直喷喷嘴,但是总体来看,喷嘴型式对流场均匀性影响不大。

表3 计算结果

2.4 喷嘴布置对流场分布的影响

不同喷嘴布置通过产生不同的喷淋密度,进而对流场均匀度产生不同程度的影响,研究选择在原有喷嘴布置的基础上加密一倍和加密两倍,但是保持喷淋总量不变:

表4 计算结果

从计算结果来看,相比于喷嘴型式对流场均匀度的影响,加密喷嘴对流场均匀性有非常明显的影响。

3 优化后的脱硫塔烟气流动模型的建立与分析

3.1 优化内容

通过对影响流场的关键技术参数的分析,为提高脱硫塔内流场均匀度,在原有脱硫塔结构基础上,进行如下优化:

1)入口烟道更改为矩形烟道,烟道入口面积不变;

2)脱硫喷淋层中间的大型管道去除,喷淋浆液从吸收塔外接入;

3)冷却喷淋层下方增加第六层塔板,开孔率与其他塔板相同。

3.2 优化后脱硫塔模型的简化与网格的划分

图5 优化后脱硫塔计算模型

图6 优化后脱硫塔构体网格示意图

图7 优化后脱硫塔SO2含量分布图

图8 优化后脱硫塔纵切面速度矢量图

从烟气中的SO2分布来看,由于喷淋层下方增加了塔板,SO2的分布相比于现有的五层塔板要更加均匀,出口SO2浓度也相对较低。

从烟气速度分布可以看出,速度分布非常均匀。另外,从局部速度来看,靠近烟气入口位置的漩涡已经完全消除,与现有的五层塔板脱硫塔结构相比,速度分布有明显的改善。

结语

吸收塔原始结构设计不合理导致吸收塔入口回流区域严重,将吸收塔塔盘改成五层后虽有改善但仍存在回流区,从而使得浆液接触不完全,效率偏低,因此建议改进吸收塔入口形状,并在吸收塔入口处增设整流装置,同时改进中心管模式,将喷淋层改成雾化形式,塔顶增设高效除雾装置或湿式电除尘。

根据对优化建议改进后的结构进行CFD 计算,结果表明,吸收塔入口回流区完全消失,速度分布相当均匀,脱除效率有所提高,满足超低排放要求,虽因加设整流设施,阻力有所上升,但气流改善又有助于降低阻力,因此阻力仅上升200Pa 左右,且改造后的SO2排放能够满足环保要求。