304不锈钢条形鳞折缺陷的原因分析和改进措施

刘毅 田伟光 徐佳林 张少礼

摘 要:对304不锈钢热轧酸洗后板带表面条形鳞折缺陷用扫描电镜分析,缺陷部位有Na+和K+,确定为该缺陷在连铸卷渣产生,通过对条鳞缺陷的工艺对比,主要是连铸拉速、水口插入深度、保护渣含碳量和氟离子影响卷渣过程,通过对拉速、水口插入深度、保护渣含碳量和氟离子调整,该缺陷得到有效控制。

关键词:304不锈钢 条形鳞折 保护渣 水口插入深度

中图分类号:TG142.71 文献标识码:A 文章编号:1674-098X(2019)07(b)-0126-05

304不锈钢是一种含镍的奥氏体不锈钢,属Fe-Cr-Ni系合金,是奥氏体不锈钢的主要代表牌号。生产304不锈钢板时,经常在板带表面出现条状的缺陷,称之为条形鳞折,简称条鳞,条鳞缺陷分部无规律性,在板面任何位置都有分部,黑皮卷酸洗后能被观察到。参考国内外不锈钢生产实践中采取的相关措施,并结合公司实际研究成果,综合分析了产生条鳞缺陷的成因,并采取相应的控制措施,对降低不锈钢表面质量缺陷具有一定的借鉴意义。

连铸板坯卷渣是导致304热轧不锈钢卷酸洗后形成条形鳞折的主要问题,通过分析广东广青金属科技有限公司第一和第二炼钢厂1#~3#连铸机200mm×1245mm铸坯断面产生这种缺陷形成机理及影响因素,为进一步提高板坯表面质量和内部质量,提供理论依据。

1 生产工艺概述

广东广青金属科技有限公司第一和第二炼钢厂的工艺流程:75tRKEF×8座→AOD 75t×8座→喂丝精炼吹氩站×2座→连铸机×3。产生条鳞缺陷的主要工序为连铸。304不锈钢条鳞缺陷在酸洗HAPL机组检出,形态较大,肉眼易观察,长度不等,看度在5~40mm。此类缺陷在钢卷的上下表面均能发现,呈现出断续不规则分布特征。其形貌特征如图1所示。

2 成因分析

2.1 304不锈钢条鳞夹渣物形态分析

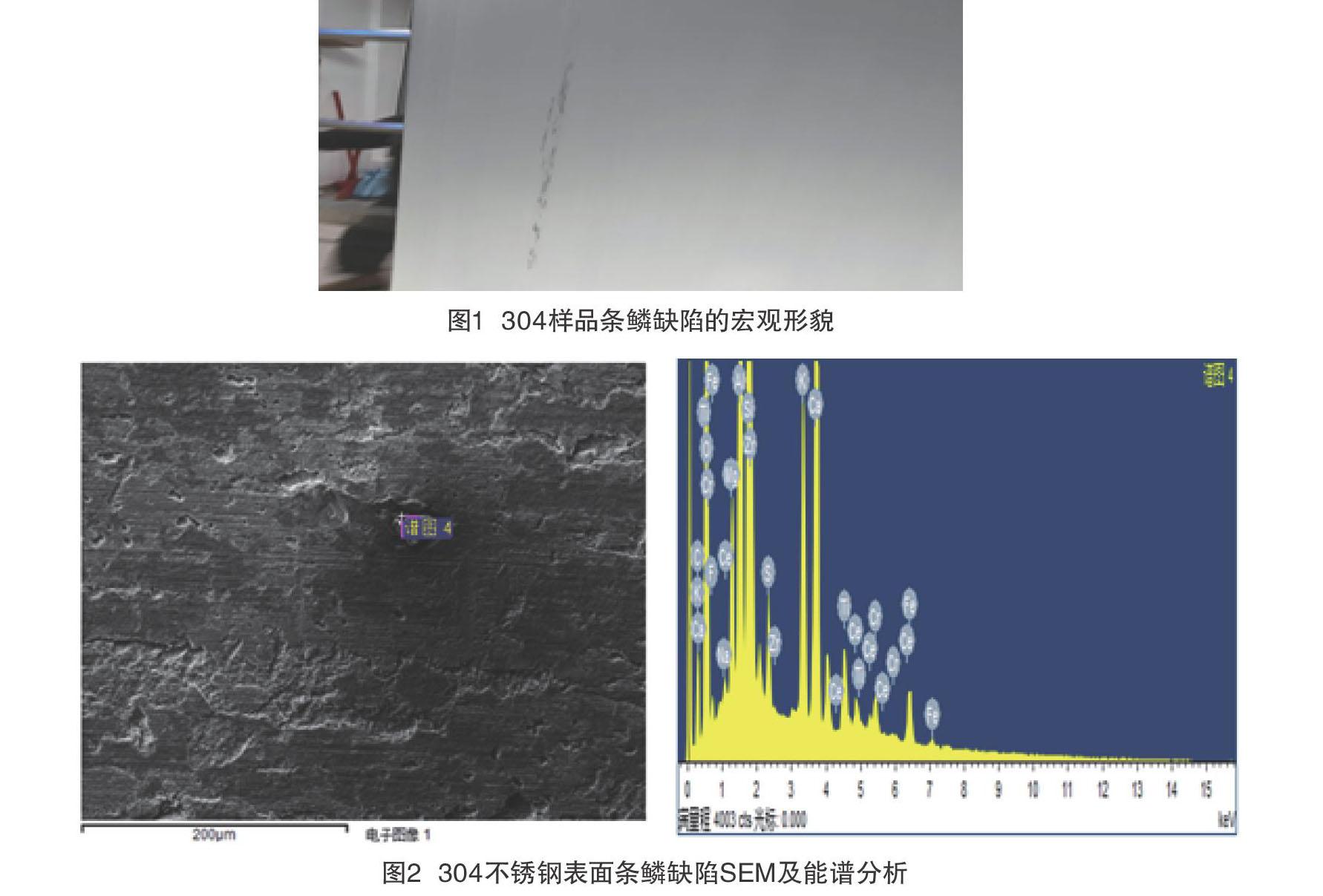

从表1和表2可以看出,条鳞缺陷中表面电镜结果有明显的夹渣物,夹渣物主要是Mg、Al、Na、K等成份,截面无明显夹渣物,但C元素明显偏高,这种夹渣物成分和保护渣成分一致,表明在浇铸过程中结晶器中钢水卷渣,浇铸成板坯,经热轧轧制后,该夹渣物接近于基体表层或已经在表层,经酸洗后,夹渣物露头明显,破坏了基体表层组织,呈现出条状鳞折缺陷。

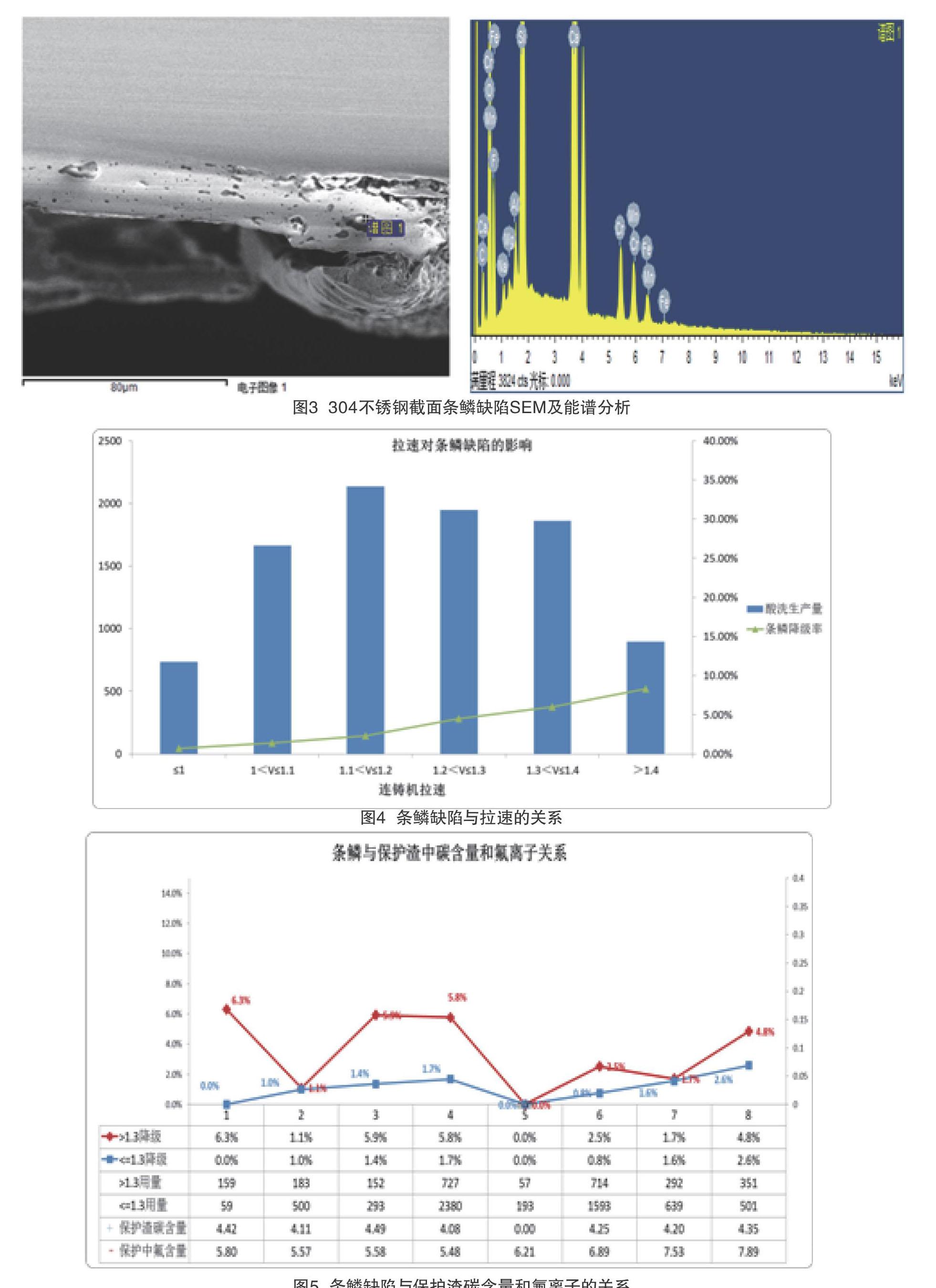

2.2 拉速对条鳞缺陷的影响

连铸拉速是连铸产能的主要指标,连铸拉速增大,相应的液相穴深度加长,结晶器内钢水温度下降,保护渣熔化过程是吸热过程,更一步降低了结晶器内钢水温度,保护渣熔化减慢,相应的液渣层减薄,连铸液渣层的消耗是动态平衡过程,当液渣补充不足时,就会形成卷烧结层现象,从而产生条鳞缺陷。

同时从现场实际生产统计数据来看,对304钢种条鳞缺陷原因进行分类统计,发现连铸拉速是影响条鳞缺陷的主要原因,如图4所示。

2.3 条鳞缺陷与保护渣碳含量和氟离子的关系

保护渣中的碳主要是起调节熔速作用,随着碳含量的增加,结晶器保护渣的熔速减慢。在连铸过程中,保护渣分为粉渣层、液渣层、熔渣层3层结构,当保护渣中碳异常偏高时,保护渣熔化过慢会导致液渣层过薄,连铸板坯消耗液渣层量和液渣的补充量是动态平衡过程,当液渣补充不足,造成保护渣烧结层或粉渣层卷入到铸坯中,在铸坯表皮形成夹渣,经过热轧、酸洗之后,保护渣夹层沿轧制方向轧上,由于不同材质塑性差异,在钢卷表层产生剥开状缺陷。

氟离子在保护渣中主要起破网作用,对保护渣的粘度影响很大,当氟离子低时,保护渣粘度太高,高粘度保护渣容易形成大渣圈,对液渣向弯月面与结晶器壁的流入不利,容易形成坯壳在结晶器中粘结,在结晶器振动过程中愈合,容易夹渣液渣膜,同时氟离子含量太高对浸入式水口的侵蚀破坏作用增大,水口出口钢流容易形成偏流卷渣。

同时从现场实际生产统计数据来看,对304钢种条鳞缺陷原因进行分类统计,发现连铸保护渣碳含量和氟离子是影响条鳞缺陷的主要原因,如图5所示。

2.4 条鳞缺陷与水口插入深度的关系

水口插入深度主要影响水口出口钢流冲击结晶器窄面后向上的流股强度和速度。结晶器中卷渣窄边的液渣受上回流剪切力的作用向水口方向聚集,并在结晶器1/4处附件形成鼓度,当回流剪切力过大时,鼓度末梢就会被卷入钢液中。同时水口出口流股碰撞结晶器窄边后,在结晶器两侧形成相反方向的上回流,结晶器两侧的上回流在向水口运动时发生作用,当相互作用的流体出现速度差异时,就会产生旋转流体,于是出现旋涡。如果旋涡强度过大,就会形成旋涡卷渣。

从结晶器液面波动指数公式F=ρQV(1-sinθ)/(4D),其中ρ:钢水密度,Q:钢水流量,V:水口流股到达窄面时的碰撞速度,θ:流股同结晶器窄面的碰撞角,D:碰撞点到液面的距离,从公式来看在速度一定情况下,水口插入深度是主要影响液面波动的主要因素。

3 304不锈钢条鳞缺陷的控制方法

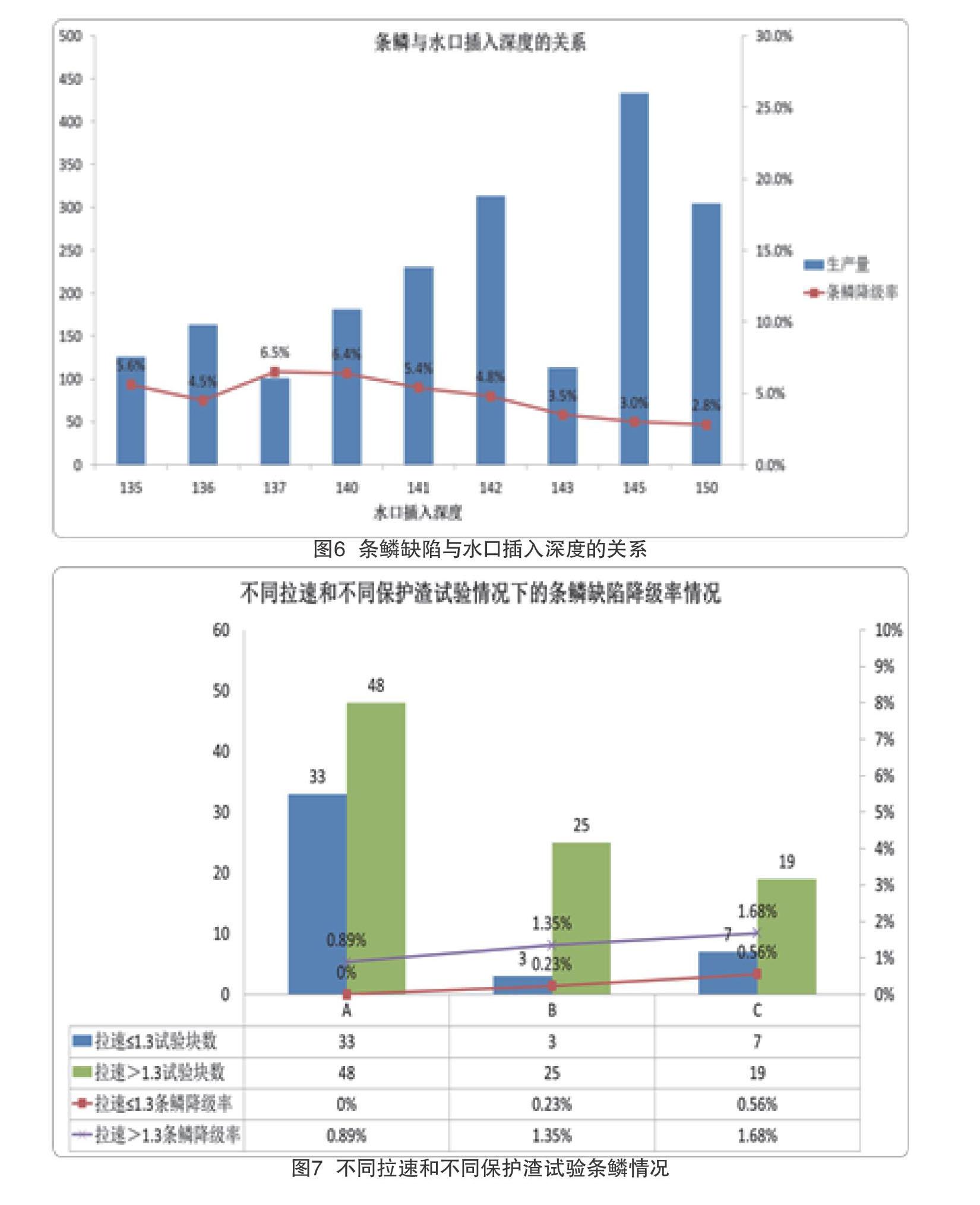

从2.4条鳞缺陷与水口插入深度的关系中水口插入深度在150左右条鳞降级率最低,生产中规定水口插入深度150±5mm,拉速≤1.3m/min和大于1.3m/min为生产条件,让保护渣供应商供应A、B和C三类保护渣用于现场测试生产,三种保护渣成分体系如表3。

A型保护渣和B和C型主要差别在碳含量有差异,B和C型保护渣主要差别在氟离子差异。

分布设定拉速>1.3m/min和≤1.3m/min时,用A、B和C型保护渣生产做质量对比条鳞缺陷率情况如图7。

从试验结果来看,拉速控制在1.3m/min以下且用A型保护渣是解决条鳞缺陷的措施。

4 效果

广东广青不锈钢炼钢厂对以上措施进行了有效执行,效果显著。随着不影响产能拉速恒定在1.3m/min,用A型保护渣和水口插入深度标准在150±5mm范围内是,条鳞缺陷也随之发生相应改善,且改善效果比较稳定,现把巩固阶段为持续半年数据进行统计对比,具体见图8所示。

5 结语

(1)通过对304钢种条鳞缺陷取样分析表明,引起304条鳞缺陷的主要夹渣物主要是连铸保护渣。

(2)浇铸期间连铸拉速是引起条鳞缺陷的原因。因此,可以通過稳定连铸拉速,有效降低304钢种条鳞的发生率。

(3)连铸用保护渣的碳含量和氟离子是引起条鳞的原因。因此,可以通过调整保护渣碳含量和氟离子含量,可以达到有效降低304条鳞缺陷的目的。

参考文献

[1] 陈银莉,赵爱民.304不锈钢冷轧薄板表面线缺陷的形貌[J].钢铁钒钛,2007,28(3):28-31.

[2] 彭建国,骆素珍,袁敏.304奥氏体不锈钢高温氧化行为研究[J].宝钢技术,2007(4):29-32.

[3] 葛东生,刘洁,范光伟,等.铸态304奥氏体不锈钢热变形条件下动态再结晶组织特征研究[J].铸造设备研究,2008(5):15-16,20.