某辅助动力装置进气机匣连接安装座裂纹故障分析

刘雨澄 李东杰 冯立勇

摘 要:本文针对某辅助动力装置进气机匣连接安装座裂纹故障进行分析,建立了故障树,结合分解检查及地面试验等分析,找出了故障原因,并提出改进措施,为解决类似的裂纹故障提供参考依据。

关键词:辅助动力装置;裂纹;分析及改进

中图分类号:V263.6 文献标识码:A 文章编号:1671-2064(2019)20-0074-03

0 引言

航空发动机裂纹故障是发动机常见的故障,同时也是对发动机影响很大的故障[1]。辅助动力装置(简称APU)进气机匣连接安装座的主要作用是连接、固定进气机匣上、下部组件,保证APU进气顺畅。连接安装座产生裂纹,会造成进气机匣上、下组件连接松动,导致进气机匣密封性降低,使APU舱内混合油气的空气被吸入,造成飞机内部空气污染,对驾驶员及乘客带来健康方面的危害。因此有必要重视连接安装座裂纹故障问题。本文将彻底分析连接安装座裂纹故障的原因,并提出改进措施。

1 故障现象

某APU经过外场飞行300h后进行地面检查,发现进气机匣多个连接安装座发生断裂,8个连接安装座出现3个连接安装座完全断裂,2个连接安装座焊缝处开裂,具体见图1。

2 断口分析

对断裂的安装座断口进行超声波清洗后,在扫描电镜下进行微观观察,检查结果见图2~图3。

连接座中间基体折弯处断口起源于内侧表面,呈多个点源或小线源,源区未见冶金缺陷(图2a),扩展区可见细密的疲劳条带(图2b、2c)。焊缝处断口可见明显焊接气孔缺陷(图3a,3b),且存在疲劳条带(图3c)。

对焊缝区进行能谱分析,结果表明。焊缝区存在大量氧元素,焊缝断口边缘含氧9.4%,焊缝断口心部达13.36%。氧元素的大量存在是因为焊缝氧化导致。

对断裂的安装座进行金相检查,发现焊缝区由三层组织构成,焊缝处可见气孔缺陷和未焊透缺陷(图4,图5)。

根据上述检查初步得到如下结论:

(1)连接座断口可见疲劳条带,断裂性质为疲劳断裂。

(2)疲劳扩展区条带细密,说明其扩展应力不大,为安装座工作过程中承受的振动应力,但从疲劳起源看,源区为密集多源,说明起裂应力较大,说明起始应力除工作中承受到的振动应力外,还叠加了其他的应力来源。

(3)焊缝处有未焊透缺陷;焊缝区由三个区域组成,导致有效受力面积减小,实际应力增大;能谱分析显示,焊缝内表面焊料区有较高的氧元素,表明焊缝存在氧化现象。

3 故障分析

3.1 故障树建立

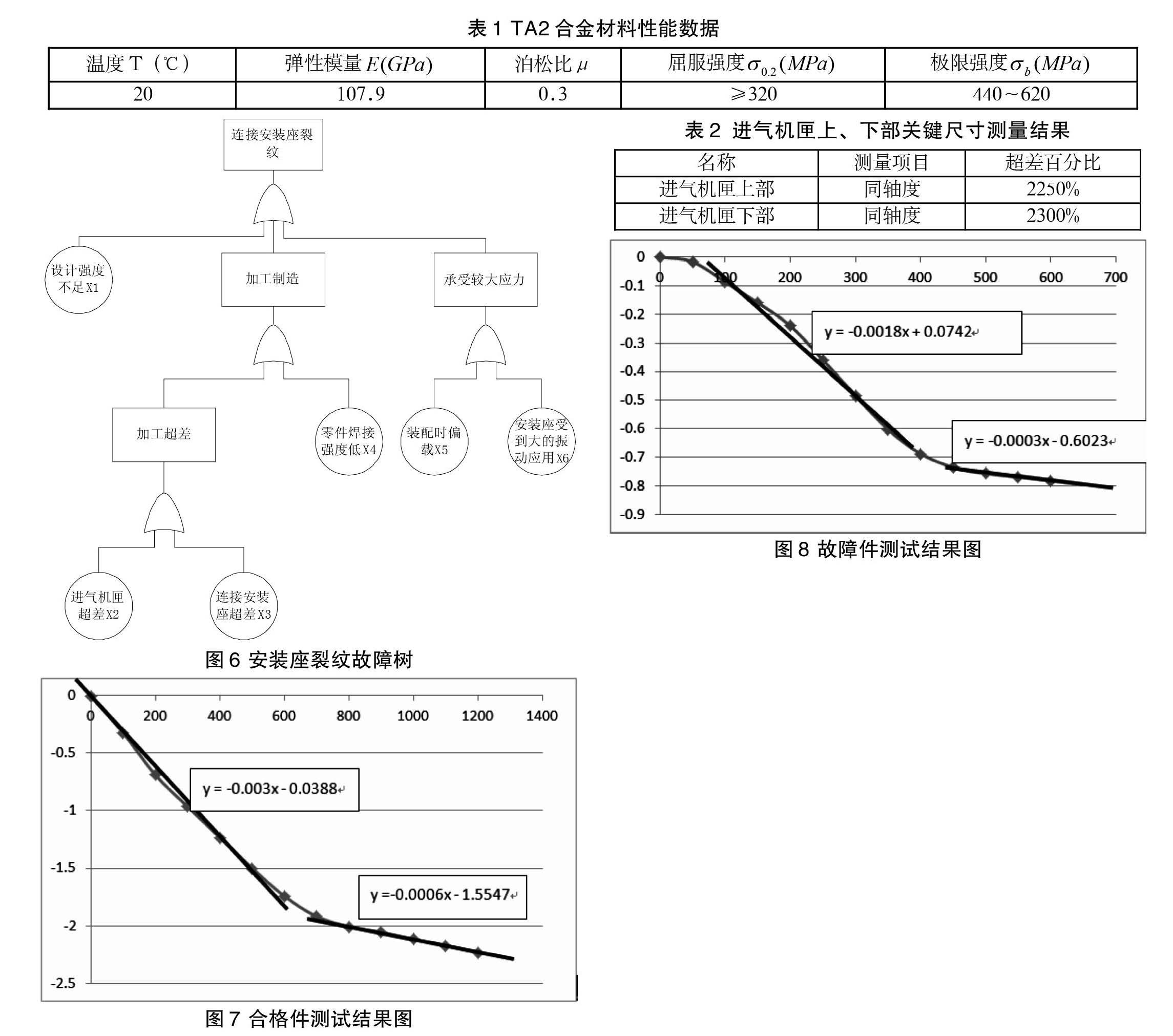

根据第2节得出的结论我们建立故障树(图6),共6个底事件。

3.2 故障树分析

3.2.1 设计强度不足(X1)

连接安装座材料为TA2合金,性能见表1。

根据计算当连接安装座受到载荷为414.4N~518N时,安装座焊缝处最大应力开始接近最低屈服极限320MPa,当载荷施加到621.6N~725.2N时,安装座焊缝处最大应力开始接近最低断裂强度440Mpa。

进气机匣上下组件装有橡胶,由于橡胶厚度,设计间隙最大为0.5mm。用制造安装合格的进气机匣组件进行应力应变试验,测试结果见图7。

通过试验结果,可知使进气机匣组件压缩0.5mm间隙的载荷为153.7N,此时连接座受到的最大载荷为153.7N/4=38.43N。远低于强度极限。因此设计强度符合要求,排除X1底事件。

3.2.2 进气机匣超差(X2)

对故障件进气机匣上、下部的关键尺寸进行测量,发现同轴度尺寸严重超差,具体测量结果见表2。

测量故障件上、下连接安装座中间间隙,结果为1.468mm,远超额定值,对故障件进行应力应变试验,结果见图8。

根据图8的测试结果,换算此时连接安装座受到的载荷为721.4N,超过最低断裂极限强度。因此不能排除X2底事件。

3.2.3 连接安装座超差(X3)

对样件关键尺寸进行测量,根据一般公差HB5800,连接安装座尺寸未超差。排除底X3底事件。

3.2.4 零件焊接工艺差(X4)

通过微观检查和金相检查,发现焊缝存在焊接气孔缺陷和未焊透缺陷。通过能谱分析,发现焊缝处存在较高的氧元素含量,焊缝存在氧化现象,焊缝氧化会造成安装座塑性和韧性降低。通过调研,发现焊接时存在氩气纯度不足和焊接工装钨极伸出长度选择不当的问题,不能对焊接处进行全方位的有效保护,造成氧化现象严重。且进行氩弧焊后,未进行热处理来消除焊接残余应力,APU长期工作中,连接安装座焊缝处的焊接应力会释放,造成安装座起始应力偏大。故不能排除X4底事件。

3.2.5 装配时偏载(X5)

装配时偏载主要是由于拧紧力松紧不均、螺栓非对称拧紧造成。但在工艺规定中,明确了螺栓拧紧力矩、采用对称拧紧等具体要求,调查装配记录,装配时均按照工艺要求进行。排除X5底事件。

3.2.6 安装座受到大的振动应力(X6)

厂内已进行多台APU试车,在试车过程中未发现振动大等异常情况,试车各项参数也在合格范围之内,另外场飞行振动参数记录值正常,外场工作过程中未出现振动值突增或超标等异常情况,故排除X6底事件。

3.3 故障机理

根据上述故障分析表明得到以下结论:

(1)进气机匣上、下部件同轴度严重超差,造成上下连接安装座间隙过大,导致为消除这个间隙,在装配时产生了过大的装配应力,使连接安装座内表面产生裂纹,当安装座受到很小的振动应力时,裂纹会向外扩展,最终造成连接安装座的疲劳断裂。

(2)连接安装座进行氩弧焊时氩气纯度不足以及焊接时钨极伸出长度选择不当,使得电弧长度过长,降低了氩气保护效果,导致焊缝氧化现象严重,使安装座塑性大幅度降低,加上焊接情况也导致有效受力面积减小,进一步使实际应力增大,最终导致连接安装座极易断裂。

4 排故措施及验证

根据故障原因及机理分析,制定以下措施:

(1)加强质量监督检查,在装配前确保每一个零组件的加工状态与图纸相符。

(2)更换氩气,选择纯度达到99.999%的产品;调整钨极伸出长度,确保氩气保护效果;确保焊接时的工艺到位。

(3)更改连接安装座材料由TA2(σb=440MPa)更改为GH3625(σb=830MPa)提高材料強度和焊接性能;在贯彻改进措施之后,将APU交给外场试飞400h验证,未发现连接安装座裂纹现象,故改进措施合理有效。

5 结语

本文针对某型APU进气机匣连接安装座裂纹的故障,建立了详细故障树,通过逐一排除底事件,最终找出了故障原因,提出了改进措施,贯彻改进措施后,再没有发生连接安装座裂纹故障,说明改进措施的有效性,为解决该类裂纹故障提供了参考依据。

参考文献

[1] 宋兆泓,陈光,张景武,等.航空发动机典型故障分析[M].北京:北京航空航天大学出版社,1993.