CRH380B(L)型动车组Q1断路器故障分析及处置措施

朱进 尤龙

摘 要:Q1断路器是动车组牵引变流器预充电回路的重要组成部分,当Q1断路器发生故障,若处置不当,将给动车组带来严重后果。针对Q1断路器故障频发,为避免故障带来更大的次生灾害,提高故障处置效率,文中以CRH380B(L)型动车组Q1断路器为研究对象,详细介绍了故障排查措施,提出故障处置措施,为保证动车组安全运营具有重要的意义。

关键词:动车组;Q1断路器;故障排查;处置措施

中图分类号:U269.6 文献标识码:A 文章编号:1671-2064(2019)20-0044-05

动车组检修供高压或过分相区结束后,主断路器闭合,为防止大电流直接冲击动车组相关负载,牵引变压器二次侧与牵引变流器输入端之间设置预充电回路,当牵引变流器中间直流环节电压达到正常理论值的的95%时,牵引变流器内Q1断路器闭合,再为牵引变流器供电。若Q1断路器发生故障,操作不当导致中间直流环节未进行预充电,大电流直接流经牵引变流器,将带来严重的次生灾害。近期动车组Q1断路器故障频发,为提高故障处置效率,降低故障带来的不良影响,对Q1断路器故障处置措施和具体排查措施进行梳理具有重要的意义。

1 CRH380B(L)型动车组Q1断路器的功能与结构

1.1 动车组Q1断路器的功能

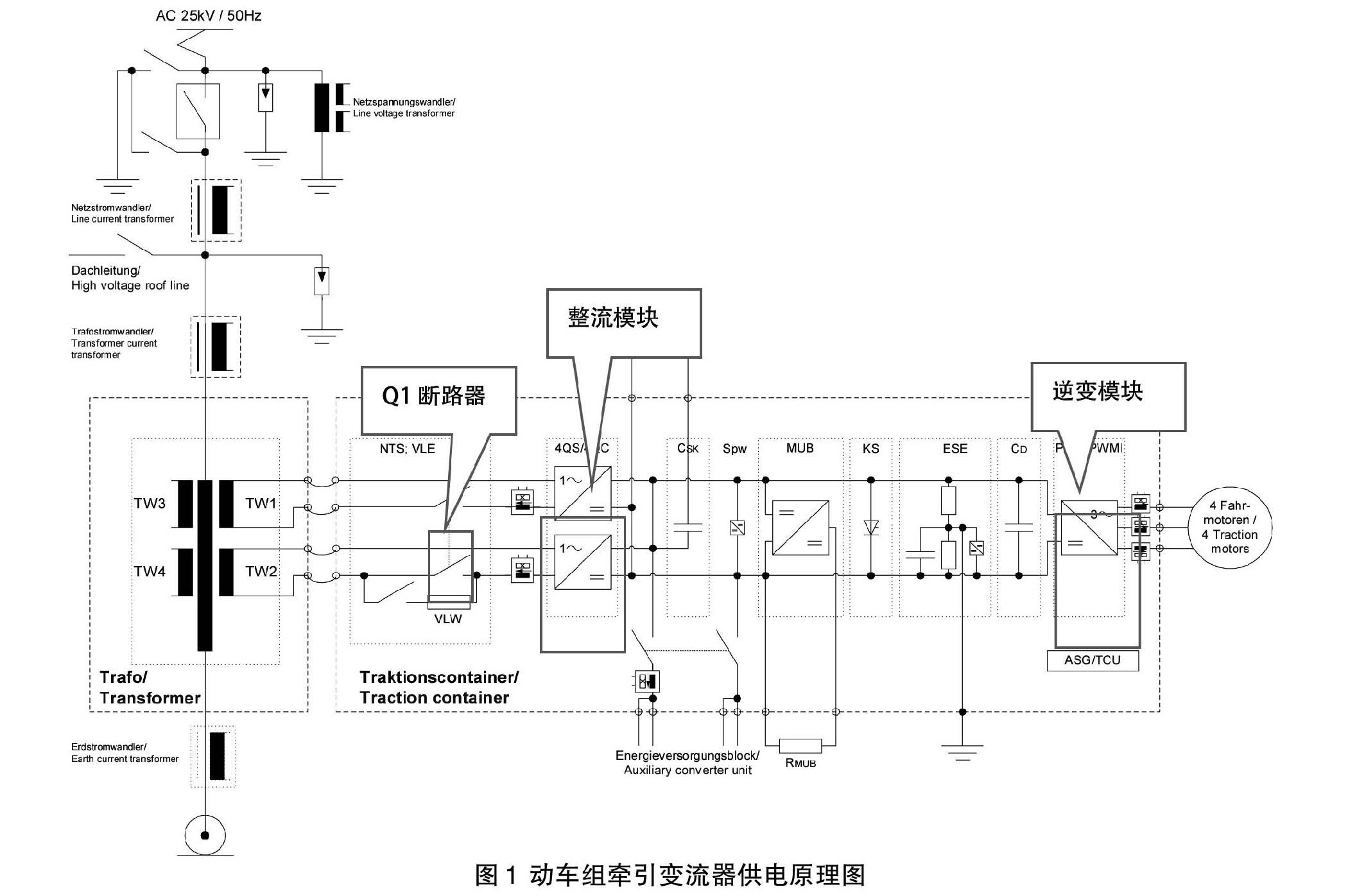

CRH380B(L)型动车组中牵引变流器(TCU),通过接受主变压器二次侧输出电压,由脉冲整流器将交流电整流成平滑直流电,为辅助变流器提供输入电源。同时牵引变流器中间直流电源由脉冲逆变器逆变成三相交流电,为四台牵引电机提供驱动电源。具体供电原理如图1所示。

CRH380B型动车组供电时,牵引变流器预充电断路器闭合后,在牵引变流器中间直流环节电压达到正常理论值的的95%时(中间直流环节正常理论电压为3000V),牵引变流器TCU才会控制Q1断路器闭合。Q1断路器闭合后连接牵引变压器二次侧和牵引变流器的输入端,为牵引变流器提供电源。

动车组处在自动过分相区域中,牵引变流器与变压器之间的线路断路器Q1始终处于闭合位,当分相区结束后,主断自动闭合;当牵引变流器中间直流环节电压低于2500V时,为避免分相结束重新闭合主断时将接触网电压直接加入中间直流环节,造成电压冲击,牵引变流器Q1会自动断开,Q1是线路断路器,由牵引变流器控制单元(TCU)控制DC110V直流电机驱动闭断,断开的时间需要3s。如果牵引变流器在Q1断开过程中,接收分相区结束的主断闭合信号,牵引变流器会阻止主断闭合,起保护的作用。

1.2 动车组Q1断路器的结构

Q1断路器的结构主要由:底座、控制接触器及线路、主触点、凸轮、辅助触点、直流驱动电机及连动机构组成,Q1断路器由牵引变流器TCU控制,当TCU发出主断闭合信号后,通过控制接触器的常闭触点,给直流驱动电机供电,电机通过丝杆传动机构带动主触点闭合动作;闭合到断开时,控制接触器得电动作,改变直流驱动电机供电的电极,直流电机向相反的方向转动,通过丝杆传动机构带动主触点断开动作,同时通过带动凸轮转动,触发辅助触点相应动作。具体结构如图2所示。

1.3 Q1断路器的电气控制原理

如原理图3所示:Q1斷路器由断开到闭合的控制过程:控制接触器处于失电状态,DC110V电源,正电压通过Pin1输入,通过控制接触器常闭触点21、22,辅助触点16、19,给驱动电机供电,通过控制接触器常闭触点31、32与电源负电压Pin2接通形成回路,此时驱动电机正转带动触点完成由断开到闭合的动作。

如原理图4所示:Q1断路器由闭合到断开的控制过程:控制接触器得电,DC110V电源,正电压通过Pin1输入,经过控制接触器常开触点13、14(得电闭合),辅助触点18、17,给驱动电机供电,通过控制接触器常开触点(得电闭合)43、44至电源负电压Pin2接通形成回路,此时驱动电机通过改变了电源的极性反转,带动触点完成由闭合到断开的动作。

2 CRH380B(L)型动车组Q1断路器相关故障诊断逻辑

2.1 动车组Q1断路器闭合故障逻辑

当牵引变流器控制单元(TCU)发出闭合指令后,牵引变流器Q1断路器动作后辅助触点将给牵引控制单元(TCU),中央控制单元(CCU)反馈信号,正常闭合动作到位后,常开辅助触点反馈高电平为“1”,常闭触点断开、反馈低电平为“0”,如果反馈信号异常(反馈都为“1”或“0”)时,则主断断开,报线路断路器Q1状态异常(故障代码24B2),代码发生21s后自动恢复。

若线路断路器Q1状态异常代码(故障代码24B2),在30分钟内发生3次,则报线路断路器Q1:多次发生状态异常(故障代码24B3),此时故障车牵引变流器将自动切除。

2.2 动车组Q1断路器打开故障逻辑

当牵引变流器控制单元(TCU)发出断开指令后,牵引变流器Q1断路器动作后辅助触点将给牵引控制单元(TCU),中央控制单元(CCU)反馈信号,正常断开动作到位后,常开辅助反馈低电平为“0”,常闭辅助触点闭合状态、反馈高电平为“1”,如果反馈信号异常(反馈都为“1”或“0”)时,则主断断开,报线路断路器Q1:由于状态异常,测试运行(故障代码24B4),在主断断开的条件下会激活Q1断路器进行动作测试,测试过程如下:(1)先后输出20s闭合Q1的指令脉冲,控制Q1断路器闭合1次;(2)再输出20s断开Q1的指令脉冲,控制Q1断路器断开1次,测试时间共约43s。

若Q1测试结束且没有Q1断开故障,则代码24B4恢复,车辆可正常闭合主断;反之若第2次检测Q1仍无法打开(检测仍故障状态),将报牵引变流器Q1损坏(故障代码24B5)、报高压锁闭(故障代码631F),此时将锁闭故障车所在牵引单元的牵引变流器、隔离开关及主断路器。

3 CRH380B(L)型动车组Q1断路器故障排查措施

根据Q1断路器的结构及控制原理,Q1断路器故障原因主要有以下几点,如图5所示。

故障发生后,首先需对Q1断路器外观状态进行检查,检查故障Q1断路器底座、主触点、驱动电机、辅助触点、外观无异常,控制线路及接插件状态无异常。

3.1 驱动电机故障排查

将电机接线端通入110VDC电源,控制Q1断路器由断开位置至闭合位置时,从控制电源Pin1接入正电压,Pin2接入负电压,Pin3不加电压;控制Q1断路器由闭合位置至断开位置时,从控制电源Pin1接入正电压,Pin2接入负电压,Pin3接入正电电压(控制断路器得电);检查电机能够正常运转,主触点是否可以正常闭合和断开,凸轮动作是否正常。Q1断路器控制原理如图6所示。

因此可以排除Q1断路器由于电气控制故障、及机械卡滞、主触点动作卡滞导致故障发生。

3.2 对Q1断路器主触点卡滞故障排查

对Q1断路器施加不同的工作电压,对响应时间进行测试。选取10-11这一副辅助触点进行测试,结合确认闭合时间正常(正常闭合响应时间:420-1500ms),具体测试结果如表1所示。

3.3 主触点、辅助触点绝缘故障排查

对Q1断路器主触点、辅助触点绝缘进行测试,排查辅助触点反馈线路。对Q1断路器的主触点间、对地,动静触动之间、辅助触点对地绝缘测试均正常,具体测试结果如表2所示。

3.4 辅助触点的接触触点卡滞排查

对Q1断路器辅助触点静态接触阻值进行测量及通断100次试验,测试方案:(1)分别给驱动电机DC77V、DC110V、DC137.5V三种不同的工作电压,测量辅助触点的接触阻值(正常阻值范围≤100mΩ)如表3所示;(2)连续通断100次操作,检查确认辅助触点状态及测量接触阻值,(阻值≤100mΩ通过),测试结果具体如表4所示。

3.5 Q1断路器辅助触点动作延时排查

测试方案:在电机与输入电源之间串联一个可控制电路接通分断时间的电子负载:通过控制电子负载的接通、分断时间来控制电路的接通分断,实现向驱动电机输入的电源接通时间可控。(1)主触点在断开位置,电源的接通时间设定为30ms,间隔2s,对断路器Q1施加闭合信号,使Q1断路器向闭合方向逐步闭合动作,检查在闭合过程中是否存在A区辅助触点(12-13、17-18)卡滞的情况;(2)主触点在闭合位置,电源接通时间设定为30ms,时间间隔2s,对Q1断路器施加断开信号,使断路器向断开方向逐步断开动作,验证在C区辅助触点(14-15、16-19)是否存在卡滞的情况。

测试结果如下:Q1断路器由断开—闭合动作状态监控发现常闭辅助触点和常开辅助触点切换时有延时,具体试验情况如下:

如图7所示,为Q1断路器由闭合到断开过程中常开辅助触点12-13,常闭辅助触点17-18的状态切换过程。正常情况下常开触点12-13闭合到17-18断开的过度时间约为20ms,但在试验过程中发现有时这个过度时间会达到520ms。具体如图7所示(图7为示波器的横轴为辅助触点动作时间ms,纵轴为辅助触点闭合、断开的状态反馈,高电平为闭合状态,低电平为断开状态,黄色线条为12-13常开触点、蓝色线条为17-18常闭触点):

同理,Q1断路器由闭合—断开动作状态监控发现常闭辅助触点和常开辅助触点切换时有延时,为Q1断路器由闭合到断开过程中常开辅助触点16-19,常闭辅助触点14-15的状态切换过程。正常情况下常开触点16-19闭合到14-15断开的过度时间约为20ms,但在试验过程中发现16-19并未闭合,直至下一个脉冲触发后才闭合。

4 动车组报Q1断路器故障处置措施及典型故障案例

4.1 动车组报Q1断路器故障处置措施

在检修过程中,升弓后需确认故障界面无Q1断路器相关故障代码,再进行闭合主断路器操作。若升弓后HMI屏故障界面报线路断路器Q1故障(相关代码:24B2或24B3或24B4或24B5),禁止操作闭合主断路器,需对Q1断路器进行故障排查处置后,方可闭合主断路器供高压电。

运用过程中若报线路断路器Q1:由于状态异常,测试运行(故障代码24B4),此时由于测试时间需要43s完成,在此时间内需禁止操作闭合列车供电主断路器(VCB),列车供电可能会产生浪涌电流造成电气设备烧损。故障发生后,可使用Sibas软件对Q1断路器进行测试,Q1测试动作正常,故障消除,方可闭合主断路器,若故障未消除可切除故障车牵引变流器,重新闭合主断路器(VCB),如果切除故障牵引变流器后,主断路器(VCB)仍无法闭合,可切除故障牵引单元车顶高压供电隔离开关,再闭合主断路器(VCB),维持运行。

4.2 动车组Q1断路器故障典型故障案例

统计南京南动车运用所使用相同型号Q1断路器的CRH380B(L)型动车组,2018年1月1日至11月1日共发生Q1短路器故障37件。具体典型故障如下:

2018年7月24日,xx动车所CRH380B-37xx动车组,03车报牵引变流器内部Q1断路器故障,导致牵引变流器进行Q1断路器测试,在测试过程中未封锁主断,作业人员闭合列车主斷路器操作后,03车牵引变流器未进行预充电,产生较大的涌入电流,造成Q1断路器热熔,主断路器真空包击穿,02车受电弓在自动降弓过程中与接触网发生放电拉弧致使接触网网线烧断。如图8所示。

5 Q1断路器故障的预防措施

软件优化:对牵引变流器控制单元(TCU)的控制逻辑程序进行优化,动车组报24B4代码,行Q1测试时,自牵引变流器控制单元(TCU)发出测试命令后,封锁主断路器闭合信号,禁止闭合主断,避免出现牵引变流器未经过预充电过程,主变压器直接对牵引变流器供电,造成相关高压部件的烧损。

机械调整:在动车组修程中,对Q1断路器进行功能性测试,对单凸轮片两侧有差异的辅助触点凸轮组,根据Q1断路器辅助触点凸轮开关时序制作的标准样尺,进行检测并调整至正确位置。

6 结语

通过对CRH380B(L)型动车组Q1断路器的功能结构、报出故障的逻辑条件和主要故障原因分析,总结制定了后续预防措施,详细介绍了Q1断路器故障的排查方法,提出了故障发生后不同工况下故障的处置措施,对动车组的故障处理具有重要的指导意义。

参考文献

[1] 邹档兵.CRH系列动车组牵引变流器主电路分析[J].铁道机车车辆,2017,30(02):43-44.

[2] 张志远.CRH3型动车组牵引传动系统可靠性分析与研究[J].中国高新科技,2018(16):13-15.

[3] 唐山轨道客车股份有限公司.CRH380牵引变流器使用维护说明书[G].长春:唐山轨道客车股份有限公司,2010.

[4] 张志远.牵引变流器真空接触器不吸合故障分析[J].电力机车与城轨车辆,2018,40(05):50-51.