330MW机组低压缸零出力改造方案及性能分析

史卫刚 李军辉

【摘 要】 为缓解热电之间的矛盾,进一步提升机组灵活性和供热能力,以国内某发电公司供热改造为例,对低压缸零出力技术在330 MW机组上的应用进行了探讨;分析了低压缸零出力的改造方案,对汽轮机本体、低压通流部分冷却蒸汽系统和低压缸喷水减温系统进行了改造设计;对改造后机组的供热与调峰能力进行了分析。通过性能试验,结果表明,通过合理地改造设计,低压缸零出力技术提高了机组的调峰能力和供热量,最大供热抽汽量可达663t/h,最低发电负荷可降至约80MW。

【关键词】 低压缸零出力 灵活性 供热能力 改造方案

前 言

目前,在我国大力提高火电机组运行灵活性的政策背景下[1],受自身热电耦合特性[2]、低压缸冷却蒸汽流量设计限值、“以热定电”运行方式的影响,常规抽汽凝汽式供热机组的电调峰能力有限,很难适应电网深度调峰需求,供热抽汽能力也受到一定影响。

与高背压供热、光轴供热改造等供热改造方案相比[3],低压缸零出力供热技术能够实现供热机组在抽汽凝汽式运行方式与高背压运行方式的灵活切换,使机组同时具备高背压机组供热能力大、抽汽凝汽式供热机组运行方式灵活的特点。

某机组为哈尔滨汽轮机厂有限责任公司生产的C330/264-16.7/538/538型亚临界、一次中间再热、两缸两排汽、单轴、抽汽凝汽式汽轮机。中低压连通管打孔抽汽,接引一路供热抽汽,额定抽汽压力为0.83MPa,最大抽汽流量为545.4t/h,采暖热负荷为410MW,变工况下,通过调整中低压缸连通管蝶阀的开度,控制热网供汽流量及低压缸进汽流量。随着供热需求的日益扩大,现机组的抽汽供热能力已不能滿足供热需求,为了增大机组的供热能力,同时提升机组运行的灵活性,对该机组进行低压缸零出力改造。

本文基于某330MW汽轮机,详细分析了机组低压缸零出力的改造方案,并分析了改造后对机组性能的影响。

1 低压缸零出力改造方案

低压缸零出力供热技术是在低压缸高真空运行条件下,切除低压缸原进汽管道进汽,通过新增旁路管道通入少量的冷却蒸汽,用于带走低压缸零出力供热后低压转子转动产生的鼓风热量,并给凝汽器适量补充凝结水,实现了机组低压缸“零出力”运行。

1.1汽轮机本体改造

1)供热蝶阀及供热管道改造

为了满足低压缸零出力供热技术的运行需求,将原不能完全密封的供热蝶阀更换为可完全密封的液压蝶阀,液压蝶阀接口尺寸与改造后中低压连通管规格保持一致。

经过计算,供热管道管径由φ800mm更换为1200mm直径管道,保证管道能够满足足够的供热抽汽流量。

2)低压缸运行监视测点完善

机组低压缸零出力运行时,低压缸通流部分运行条件大幅偏离设计工况,处于极低容积流量条件下运行,为充分监视低压缸通流部分运行状态,确保机组安全运行,需增加或改造以下运行监视测点:1)增加低压缸末级、次末级动叶出口温度测点(4个);2)增加低压缸进汽压力测点(2个)和温度测点(2个);3)更换原5段抽汽压力、6段抽汽压力、7段抽汽压力、8段抽汽压力和低压缸排汽压力变送器为高精度绝压变送器(6个)。

3)低压缸末级叶片抗水蚀金属耐磨层喷涂处理

小容积流量工况运行时,低压缸末两级处于鼓风工况运行,导致低压缸末两级后温度和低压排汽缸温度升高,为降低低压排汽缸温度,需要持续投入喷水减温,维持低压排汽缸温度在安全范围内。而小容积流量条件下,末级叶片出现的涡流会卷吸减温水至动叶流道,加剧动叶出汽边根部区域水蚀情况,威胁机组安全运行。因此,对低压缸末级叶片实施金属耐磨层喷涂处理。

耐水蚀涂层材料选择德国进口TA粉(NiCr金属陶瓷粉末)进行现场超音速火焰喷涂防护处理,粉末粒度为250~350目;涂层总厚度为0.10~0.20mm;实施喷涂防护处理的范围为低压缸末级动叶片出汽边水蚀区域。

1.2 低压通流部分冷却蒸汽系统

为带走低压转子转动产生的鼓风热量,需通入少量的冷却蒸汽,因此,新增低压缸通流部分冷却蒸汽系统,冷却蒸汽汽源取自中压缸排汽,接入点为低压缸进汽口(中低压连通管上供热蝶阀后适当位置),冷却蒸汽管路上设置调节阀和流量孔板。改造方案原则性热力系统图见图1。冷却蒸汽系统应相应的设置蒸汽压力、温度、流量测点,且相关测点均需接入机组DCS系统。

1.3 低压缸喷水减温系统改造

原低压缸喷水减温系统没有流量测点,喷水减温控制阀门调节特性较差,不能有效的对喷水减温流量进行控制、调节。为便于调节和监视切除低压缸运行时低压缸喷水减温流量,对原低压缸喷水减温系统增加流量测点和调节阀。

为了增加减温效果,将原低压缸排汽缸内喷水装置整体更换为雾化喷头式喷水装置,沿低压缸排汽口周向布置6~8个雾化喷嘴。

2 改造后机组性能分析

汽轮机低压缸零出力改造后,同改造前相比,将低压缸原做功蒸汽用于供热,一方面相对增大了机组抽汽供热能力,降低了机组电负荷,同时机组发电煤耗相对降低;另一方面,如果保持机组抽汽供热量同改造前保持不变,则对应的机组主蒸汽流量下降,机组电负荷下降,增大了机组电负荷调峰能力,同时机组发电煤耗降低。

2.1 供热能力对比分析

低压缸零出力供热改造前后,不同工况下机组发电及供热抽汽能力核算结果见表1。

由表1看出,在机组不同主蒸汽流量条件下,改造后机组抽汽量增加了约120t/h,抽汽供热能力增大约87MW,对应供热面积增大约188万m2,不同工况下发电煤耗降低40.6 g/(kW·h)~ 71.3 g/(kW·h)。

2.2调峰能力对比分析

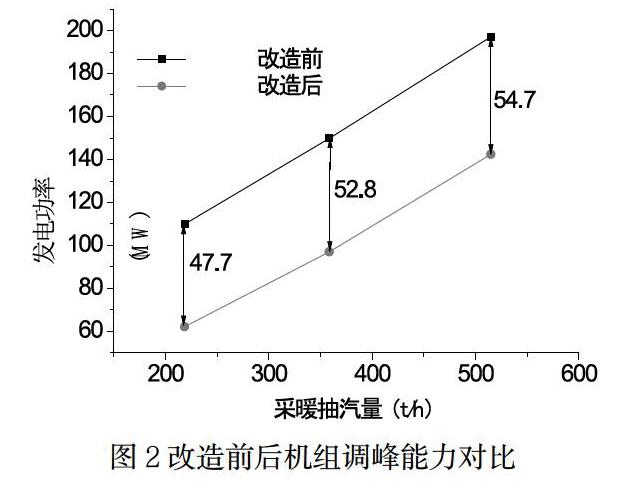

改造前、后机组电负荷调峰能力对比分析以抽汽供热量相等为对比基准,改造前后电负荷调峰能力对比分析结果如图2所示。

由图2可以看出,相比于改造前在保证对外供热负荷不变的条件下低压缸零出力改造后可使发电功率下降约50MW,大大提高了机组的调峰能力。

3 改造效果

某3机组完成低压缸零出力改造后,机组运行稳定,进行相应的性能试验,得到不同负荷下机组主要运行参数见表2。

由表2可知,在切除低压缸进汽状态,机组处于背压机状态工作,机组的发电功率、供热抽汽流量与主蒸汽流量成正比。在机组供热能力方面,机组最大供热抽汽流量达到663t/h,供热热负荷达到495MW,对应供热面积约1077万m2。

在机组深度调峰方面,在保证356t/h供热抽汽流量的条件下,机组发电负荷可降至98.7MW。由供热抽汽流量与主蒸汽流量、发电负荷关系曲线可知,随着主蒸汽流量降低,机组发电负荷可进一步降低,在机组400t/h主蒸汽流量条件下,机组发电负荷可降至约80MW。

4 结论

本文详細分析了某330MW机组低压缸零出力的改造方案,提出了汽轮机本体、低压通流部分冷却蒸汽系统和低压缸喷水减温系统的改造方案,并通过改造后的热力性能试验分析了低压缸零出力改造对机组性能的影响。结论如下:

1)对低压缸零出力供热改造,需要进行供热蝶阀改造、完善低压缸运行监视测点、末级叶片抗水蚀金属耐磨层喷涂处理、设置低压通流冷却蒸汽系统以及低压缸喷水减温系统改造等技术措施。

2)改造后机组抽汽量增加了约120t/h,抽汽供热能力增大约87MW,且大幅降低了发电煤耗;在保证对外供热负荷不变的条件下,改造后可使发电功率下降约50MW,大大提高了机组的调峰能力。

3)性能试验结果表明,机组最大供热抽汽流量可达663t/h,机组发电负荷可降至约80MW,大幅度提高了机组供热能力和调峰能力。

【参考文献】

[1] 李秉正, 贾勤劳, 宁哲, 等. 超临界600MW抽汽供热汽轮机组在工业供热中的应用分析[J]. 热力发电,2008, 37(11): 15-17.

[2] 江浩, 黄家驷, 王浩. 200MW高背压循环水供热机组热力特性研究[J]. 热力发电, 2015, 44(4): 17-21.

[3] 闫森, 王伟芳, 蒋浦宁. 300 MW 汽轮机供热改造双低压转子互换技术应用[J]. 热力发电, 2015, 44(1): 10-12.