基于光谱分析的液体浓度检测系统

蔡爱平,王海晖

(1.江西科技学院,江西南昌 330098;2.武汉工程大学计算机科学与工程学院,湖北武汉 430205)

0 引言

工业生产中的油液是否含有杂质,油液浓度是否达标等,都对机械设备的正常运转起重要作用[1]。因此对混合液体浓度的检测至关重要,常见的液体浓度检测方法有比重法、折光率法等,但此种方法都因操作过程繁琐,效率低等原因而得不到普及。本文设计了一种基于光谱分析的液体浓度检测系统,采用LED光源照射待测液体,通过光电检测电路提取被待测溶液吸收的光强度,利用多组标准溶液对系统进行标定,从而实现对混合液体浓度的检测。该种检测方式效率高、检测精度较高[2-3]。

1 荧光光谱检测液体浓度原理

萤光是一种光致发光现象,待测液体具有吸收光的能力,由于不同的液体具有不同的能级结构,因此其产生的荧光特性也不一样,荧光光谱分析可以实现对待测液体种类和浓度的判断[4-5]。系统利用的是待测液体吸光度和其浓度的关系来计算待测液体的浓度,即通过待测液体对紫外光的吸收来测定待测液体中的成分和含量。基本原理是:利用特定波长的光源去照射待测液体,待测液体会发生吸光现象,通过光电检测传感器将测待液体的吸光度大小转换为相应的输出电压,从而得出液体浓度与电压的关系曲线,进而根据系统的输出电压推算出待测液体的浓度。

2 系统总体设计

在相同的检测环境下,溶液的浓度与荧光强度成线性关系,通过光电检测传感器将荧光强度转换为相应的电压信号,利用最小二乘法建立待测溶液浓度与电压的线性关系式,计算得到溶液的浓度[6]。系统主要是由恒流源激励信号、紫外LED光源、光电检测传感器、检测电路以及单片机最小系统组成,系统总体设计如图1所示。

图1 系统总体设计框图

3 硬件电路设计

荧光光谱液体浓度光电检测系统硬件主要是由恒流源激励信号产生电路、光电传感器检测电路、A/D采样电路、串口通讯电路以及单片机最小系统电路组成[7]。硬件电路框图如图2所示。恒流源激励信号激励LED光源发射紫外光照射待测液体,利用光电检测传感器将待测液体吸收光的强度转换为电压信号,最终利用最小二乘法拟合出待测液体浓度和电压信号的曲线关系,从而计算得到待测液体的浓度。

图2 硬件框图

3.1 紫外LED光源

紫外LED光源作为激励器件,其光源的稳定性以及光谱范围对整个检测系统都有直接的影响[8]。综合考虑各种因素,系统选用VLHXA15D作为LED紫外光源,其采用恒流源激励,辐射紫外光的光谱与375 nm,具有体积小、功耗低等优点,适合作为激励光源。

3.2 恒流源激励信号产生电路

恒流源激励信号用来激励LED光源使其稳定发出紫外光,因此恒流源的精度、稳定性关系到光源传感器工作的稳定性[9]。系统利用高精度的运算放大器TSZ121搭建恒流源产生电路,电路图如图3所示。

图3 恒流源激励信号

系统利用高精度稳压芯片ADR421产生2.5 V的基准电压,通过两个高精度运放TSZ121产生恒流源激励信号。TSZ121为一款低温漂、低失调电压的运放,其失调电压低至5 μV,采用单5 V供电。电阻R31和ADR421产生的2.5 V基准电压用于调节电路输出的电流大小,本文需要产生10 mA的恒流源,因此R31的阻值约为250 Ω。

3.3 光电检测传感器

光电检测传感器也叫做光敏二极管,它是一种可将光信号转换为电信号的半导体器件[10-11]。光敏二极管在结构上与普通二极管区别是其管芯是一个具有光敏特征、单向导电的PN结。在没有光照时,其与普通二极管一样,具有很小的反向电流;当受到光照时,就会产生电流,且电流大小与受到的光照强度成正比。因此光敏二极管的灵敏度直接影响着系统的精度,本文选择XYC-PDLJ940FC光敏二极管,其具有较高的灵敏度,弱光环境下依然能保持高灵敏度工作,高光照环境下电流输出稳定。

3.4 光电检测调理电路

由于光电传感器输出的微弱电流信号并不能直接被单片机的A/D转换器采集,需要对其进行电流电压转换、放大以及调理后采集进行模数转换。光电检测电路如图4所示,其中电阻R50为精密电阻,阻值约为0.5 Ω,光敏二极管受到光照时会产生相应的电流,电流流经精密电阻R50产生电压,利用运放对微弱的电压信号进行放大处理后,再通过二阶低通滤波电路滤除信号中的干扰信号,低通滤波器的截止频率设为100 Hz。利用单片机内部的A/D转换器对调理过的信号进行模数转换,求得待测液体浓度与系统输出电压的关系式。

图4 信号调理电路

3.5 串口通讯电路

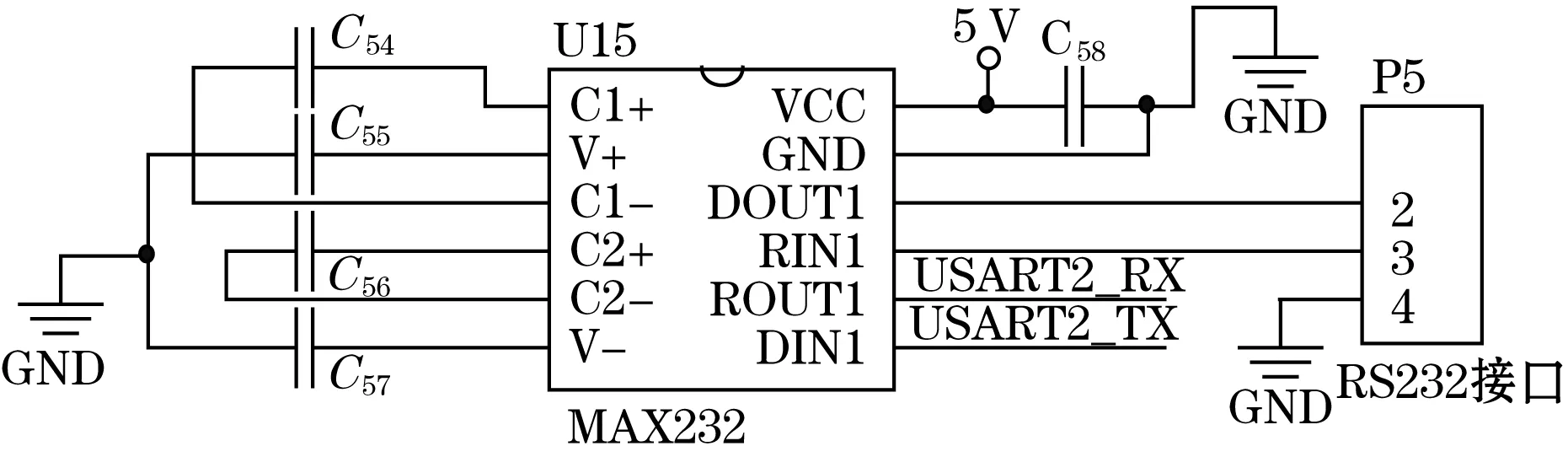

串口通讯电路是将系统采集到的数据发送到上位机进行分析、处理。当对待测溶液浓度进行标定时,利用最小二乘法对系统输出电压与液体浓度进行拟合,从而得到浓度与电压的线性关系。串口通讯电路采用RS232通讯方式,其为半双工的通讯方式,由于TTL电平与PC机电平不兼容,因此还需要用到电平转换芯片MAX232。其余单片机通过UART串口的形式进行数据传输,MAX232芯片采用5 V供电,串口通讯电路图如图5所示。

图5 串口通讯电路

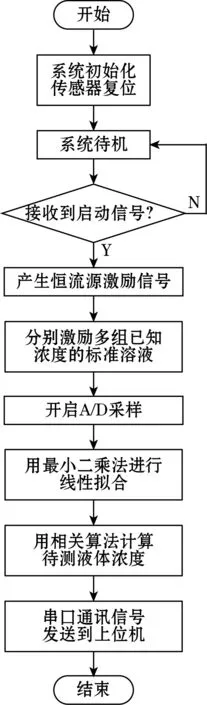

4 系统软件设计

系统软件采用C语言编写,编译环境为Keil 5。软件程序主要包括定时器初始化程序、中断程序、A/D采样程序、串口传输程序以及单片机最小系统程序等。系统上电后首先执行初始化操作,当接收到启动按钮时开始启动系统进行测量,恒流源激励信号激励LED光源向待测液体发送紫外光,光电检测传感器将检测到的光照强度转换成相应的电压信号,利用最小二乘法拟合出液体浓度与输出电压信号的线性关系,根据线性关系式计算得到待测液体的浓度,将数据发送到上位机进行显示。系统软件流程图如6所示。由于待测溶液的浓度与以10为底的电压倒数的对数值(lg(1/V))成线性关系,因此首先通过已知浓度的标准溶液来求得表达式,再利用求得的表达式反推出待测溶液的浓度。

图6 系统软件流程图

5 实验数据分析

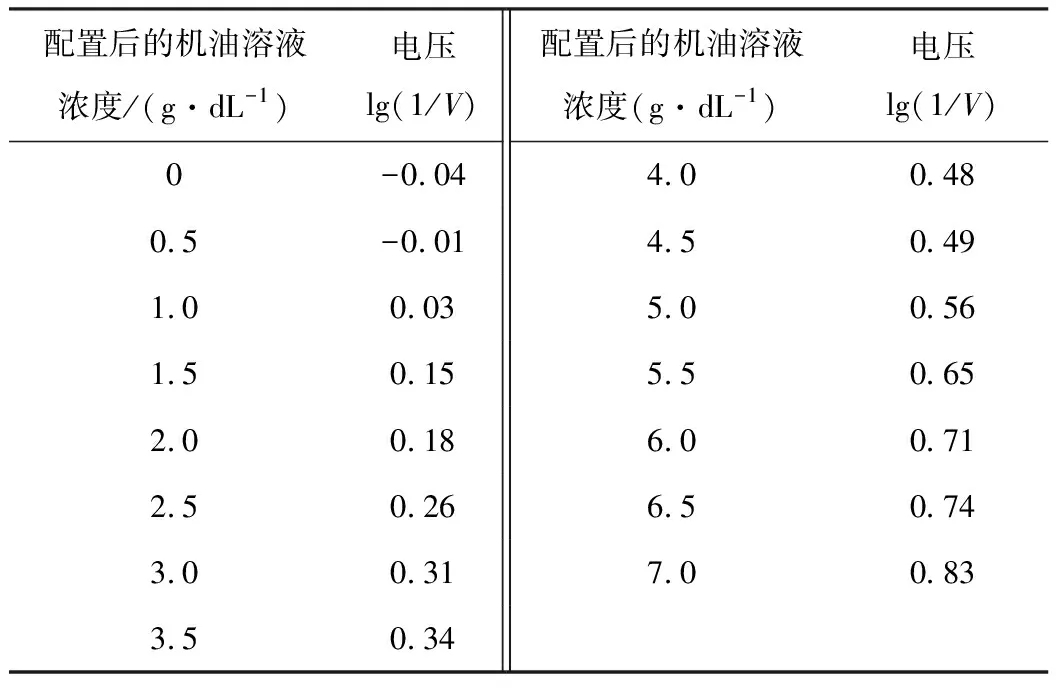

5.1 设备标定

在完成基于光谱分析的液体浓度检测系统的设计后,为了保证系统检测的精度和稳定性,需要对系统进行测试。利用标准溶液对系统进行线性拟合,利用全合成机油SN-5W-30和蒸馏水配比的方式来配置不同浓度的机油溶液。分别按照要求配置成浓度为7.0、6.5、6、5.5、5.0、4.5、4.0、3.5、3、2.5、2.0、1.5、1、0.5、0 g/dL共15组不同浓度的机油样本。研究结果表面,机油溶液的浓度与以10为底的电压倒数的对数值(lg(1/V))具有线性关系,现利用不同浓度的标准溶液来标定系统,通过最小二乘法拟合出线性关系式,实验结果如表1所示。

表1 不同浓度机油溶液对应的电压值(lg(1/V))

由表1实验数据可知,当机油溶液浓度为0时,即为蒸馏水时,lg(1/V)的值为-0.04;当机油溶液的浓度逐渐增加时,lg(1/V)的值也随之增加;当机油溶液浓度为7.0 g/dL时,lg(1/V)的值为0.83。根据以上实验数据利用最小二乘法进行数据拟合,拟合的数据曲线如图7所示。

图7 最小二乘法拟合线性曲线

线性拟合后得出的关系式为

y=0.128x-0.067

(1)

式中:y为机油溶液的浓度;x为以10为底的电压倒数的对数。

由图7可知,测量的液体浓度与系统输出的以10为底的电压倒数的对数lg(1/V)大致成线性关系,相关系数为0.98。

5.2 准确度测试

在5.1中利用已知浓度的机油对系统进行标定,再标定完成之后开始进行准确性测试。分别准备4.9、4.5、4.0、3.8、3.3、2.4、1.8、1.6、1.3、0.5 g/dL共10组已知浓度的标准溶液,利用系统设计的浓度检测仪对其进行测试,将测得数据与实际数据进行对比,以此来验证系统检测的准确性,测试数据如表2所示。

表2 测试数据

上述测试结果表面,系统的回收率再92.6%~101.1%之间,证明系统拟合出的预测模型具有良好的检测结果,能有效检测出待测溶液的浓度。

6 结束语

为了准确快速的检测混合液体的浓度,系统设计了一种基于光谱分析的液体浓度检测系统,该系统利用紫外LED光源作为检测器件,利用其向待测液体照射紫外光,通过光电检测传感器将待测液体受到的光照强度转换为相应的电信号,在通过最小二乘法提取出液体浓度与电压信号的线性关系,最终根据线性关系式计算得到待测液体浓度。实际测试结果表明,系统能有效检测出待测液体的浓度,且检测的回收率在92.6%~101.1%之间,设计的数学模型具有良好的检测效果,该系统可用于混合液体的浓度检测。